一种二维弹道修正机构的仿真测试系统*

2015-05-08张冬旭姚晓先

张冬旭,姚晓先,陈 爽,张 鑫

(北京理工大学宇航学院,北京 100081)

一种二维弹道修正机构的仿真测试系统*

张冬旭,姚晓先,陈 爽,张 鑫

(北京理工大学宇航学院,北京 100081)

为了测量一种新型二维弹道修正机构的参数与动态性能,搭建了针对该修正机构的仿真测试系统。该仿真测试系统模拟了修正机构的工作环境,通过传感器测量并记录了修正机构在工作过程中的转速、电磁转矩、绕组电流等重要参数,并对所记录的数据进行处理和分析,评估修正机构的性能。实际应用表明,该仿真测试系统稳定可靠,测量结果可为修正机构的设计与控制策略的制定提供实验依据。

虚拟仪器;弹道修正机构;微型发电机;测试系统

0 引言

常规弹药制导化是当今武器发展的一个主要趋势。为传统的榴弹、火箭弹、迫弹、航空炸弹等弹药加装控制模块、探测模块、惯性模块、执行机构等模块后,传统弹药则具备了精确打击能力。自20世纪60年代起,各发达国家就开始了对制导弹药的研制[1]。弹道修正弹是制导弹药的一种,其概念是美国人在20世纪70年代提出的[2]。其实施方式是在原有的榴弹、迫弹、火箭弹的引信位置加装修正机构,由GPS或地面雷达探知弹丸飞行中某几个时刻的空间位置,并将此位置与地面火控计算机或弹载计算机中预先装定的理想弹道比较,根据偏差大小,控制弹上的修正机构对射程和方向进行一两次或三四次修正[3]。

修正机构是弹道修正弹的重要部件,其性能决定了弹道修正能力。国内外对修正机构进行了大量研究。美国的北美BAE公司研制成功一种CCF,可用于旋转稳定弹的二维修正。瑞典的FFV公司研制的Strix迫弹采用脉冲发动机进行二维弹道修正。国内南京理工大学的黄建勋、马少杰等研制了一种三位置电磁式舵机,用于火箭弹的二维弹道修正[4]。沈阳理工大学的孟庆宇、郝永平等研制了一种线性电动舵机,并对其气动特性进行了计算[5]。国防科技大学的张晓今课题组对将脉冲发动机作为修正机构时的点火时序和控制方法也都进行了探讨[6]。

1 工作原理和待测参数

1.1 弹道修正原理

文中所述二维弹道修正机构的核心是一个微型永磁同步发电机,用于旋转稳定弹。其结构如图1所示。发电机线圈绕组镶嵌在与弹体固联的内轴上,永磁体镶嵌在发电机外壳体的内部。外壳体和弹体内轴之间通过两个轴承联结。4片舵片固联在外壳体上,均与弹体纵轴成一个固定的角度。其中舵片8与舵片10为操纵舵,舵片9与舵片11为差动舵。弹丸发射后,弹体在膛线的作用下高速旋转,转速可达16 000 r/min。弹丸在飞行中,差动舵会产生气动滚转力矩,在该力矩的操纵下,外壳体会减旋至反向旋转,转速较低,不超过700 r/min。

由于线圈绕组和永磁体间相对高速转动,绕组中会产生感应电动势。将绕组闭合后,绕组中会产生感应电流,弹体内轴和发电机外壳体间将产生电磁转矩。作用在外壳体上的电磁转矩和气动滚转力矩方向相反。通过调整电磁转矩的大小,则可以调整外壳体的运动状态,进而调节操纵舵相对大地的位置。通过调整操纵舵的方位,则可以改变弹体的飞行方向,实现弹丸在射程和方向上的二维修正。

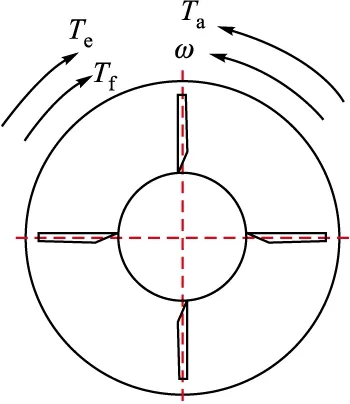

图1 二维弹道修正弹执行机构示意图

1.2 待测参数

设作用在发电机外壳体上的气动滚转力矩为Ta,电磁转矩为Te,摩擦转矩为Tf,外壳体的转动惯量为J,相对大地的转速为ω。外壳体受力情况如图2所示。那么发电机外壳体的动力学方程为:

(1)

由式(1)可以看出:电磁转矩是发电机的一个重要指标,其决定了执行机构的弹道修正能力。摩擦转矩也是不可忽略的因素,其会影响到修正机构的动态特性。测试系统将测量发电机在不同转速下的空载摩擦转矩、满载电磁转矩、绕组电流等相关参数。对测量数据进行存储、分析,以此来评估执行机构的性能。

图2 发电机外壳体受力示意图

2 测试系统的组成

2.1 测试系统的功能

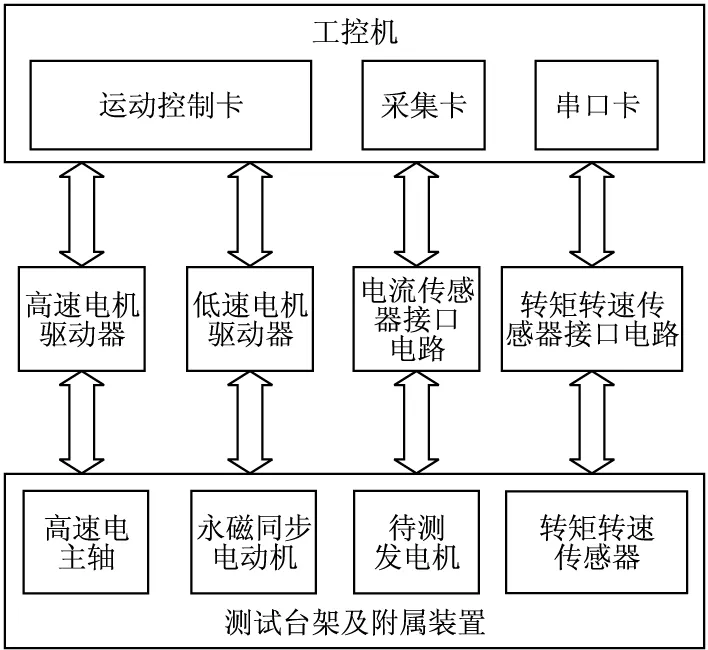

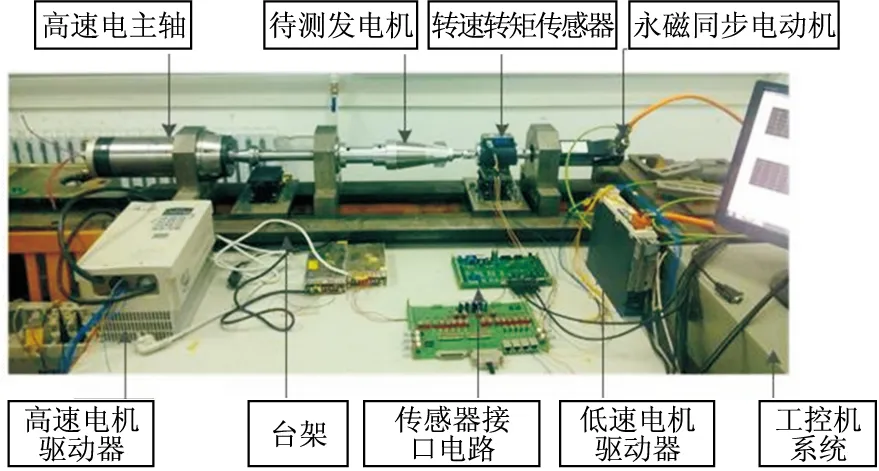

测试系统的功能概括起来有两点:1)对发电机的工作环境和工作过程进行模拟;2)测试发电机在工作过程中的各项性能指标,完成对数据的采集、存储和分析。测试系统主要由工控机模块、传感器模块、电动机模块、测试台架及附属装置等组成。各个模块的数据流向如图3所示。测试系统的实体图片如图4所示。从左至右主要部件依次为高速电主轴、待测发电机、转矩转速传感器和永磁同步电动机。所有部件均固定在测试台架上。

图3 测试系统框图

图4 测试系统实体图

2.2 工控机模块

工控机模块是测试系统的数据核心,其通过运动控制卡向高速电机驱动器和低速电机驱动器发送运动控制指令,控制两个电机运动;通过数据采集卡采集电流传感器测量的绕组电流信号;通过串口卡接收转矩转速传感器测量的转矩信号和外壳体的转速信号。测试软件对反馈数据读取、存储,供实验分析调用。

2.3 电动机模块

电动机模块包括高速电主轴和永磁同步电动机。高速电主轴采用数控磨床的电主轴,其输出转速最高可达20 000 r/min。电主轴通过法兰与弹体连接,可带动弹体高速旋转。电主轴驱动器接受运动控制卡的速度指令,控制电主轴的转速,使电主轴按照规划好的转速-时间曲线运转,测试中用来模拟弹体转速的变化。

永磁同步电动机采用高性能伺服电动机。其通过联轴器与转矩转速传感器和外壳体连接,三者共同旋转。测试中用来模拟弹丸在飞行中修正机构的反向低速旋转和所受的气动滚转力矩。该电动机的驱动器接受运动控制卡的速度和转矩指令,精确控制电动机的转速和转矩输出,用来准确模拟修正机构在实际飞行过程中的运动状态。

2.4 传感器模块

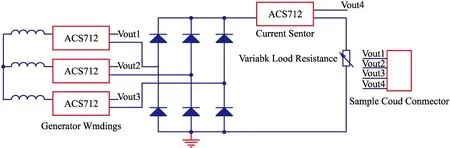

传感器模块包括电流传感器和转矩转速传感器。电流传感器用于测量发电机的绕组相电流和母线电流,接口电路如图5所示。传感器型号采用ACS712,其可将被测电流转换为与之成比例的电压信号。采集卡将4路电流信号采集后存入工控机磁盘。

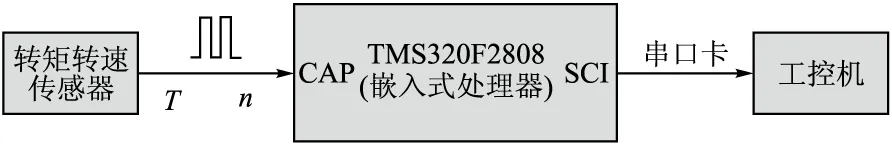

转矩转速传感器可以动态的测出作用在外壳体上的转矩和其转速,其输出为幅值一定频率可变的脉冲信号,待测转矩和转速为脉冲频率的线性函数,如式(2)所示。T、n为待测转矩和转速,f为输出脉冲信号的频率,a、b、c为传感器的仪器常数。接口电路采用嵌入式处理器,将脉冲信号解算为转矩值和转速值,通过串口发送给工控机。

T=a·f+b

n=c·f

(2)

图5 电流传感器接口电路

图6 转矩转速传感器接口电路

2.5 测试台架及附属机构

为保证高速电主轴与永磁同步电机装配的同轴性,减少测试过程中的震动,所有的机械部件均固定在由车床床身改造的测试台架上。系统中还包括导电滑环、冷却装置、夹具等附属机构。测试过程中,发电机在电主轴的驱动下高速旋转,导电滑环将发电机的线圈绕组连接至电流传感器接口电路。电主轴的高速旋转会产生大量的热,为保证测试系统的稳定和器件的使用寿命,电主轴和导电滑环还分别配备了水冷系统和气冷系统。其中包括水泵、液氮罐、阀门、循环管路等器件。

3 软件设计及数据测量

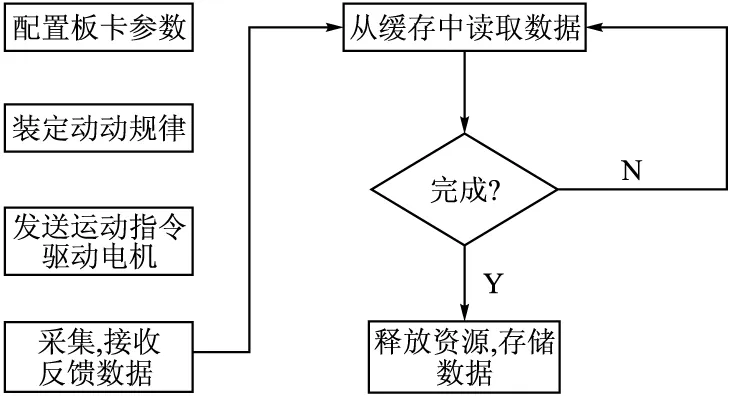

3.1 测试软件概述

测试软件采用虚拟仪器技术开发。测试系统启动后,首先进行初始化,配置采集卡和串口卡的参数。然后,将弹丸在飞行过程中弹体转速和修正机构转速的变化规律以及所受气动滚转力矩的变化规律装定入工控机。工控机通过运动控制卡控制两台电动机以装定的规律运动,分别模拟飞行过程中弹体和执行机构的转速变化。采集卡和串口卡分别采集和接收传感器测量的数据,存入计算机,以便后续的数据处理和分析。

图7 测试流程图

图8 测试软件主面板3.2 空载测试

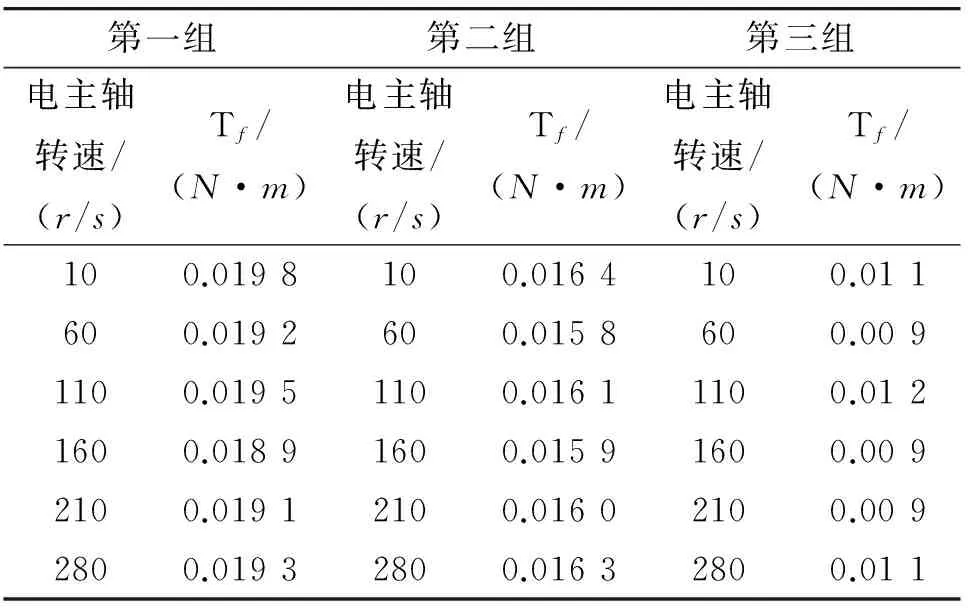

摩擦转矩Tf主要来源于轴承,其大小会影响修正机构的动态特性。若令图5中发电机的负载电阻开路,则绕组中没有感应电流,此时电磁转矩Te为零。将永磁同步电动机的转速设定为恒定值,则测试系统达到稳态后动力学方程(1)化为:

Ta=Tf

(3)

此时,转矩传感器的输出就是摩擦转矩。调节电主轴的转速,分别测量电主轴在不同转速时的摩擦转矩。测量结果如表1所示。

表1 摩擦转矩测量值

根据以上测量结果可以得到:摩擦转矩的大小相对于电主轴的转速变动不大。组与组之间的测量值差异主要是由轴承的品质和装配精度引起的。选用高质量轴承,保证装配精度,可以大大减小摩擦转矩。

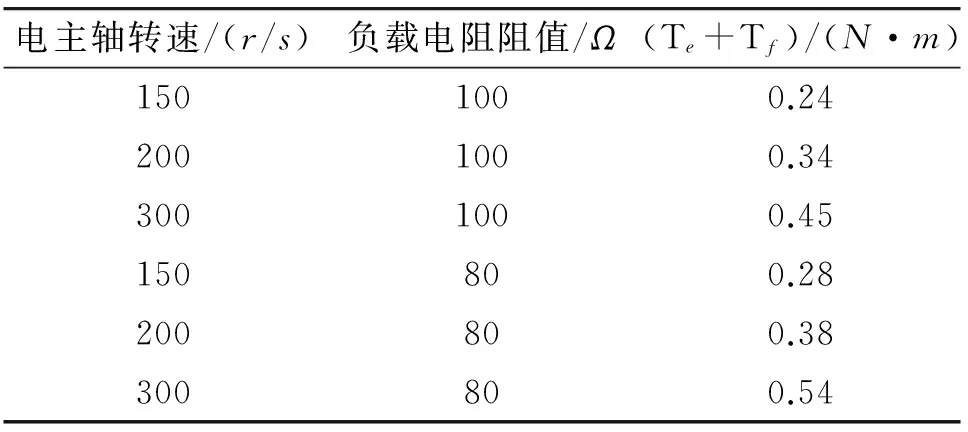

3.3 满载测量

电磁转矩Te的大小将决定修正机构的修正能力。如图5所示的闭合回路,调整负载电阻的阻值,调整电主轴的转速,永磁同步电动机的转速保持恒定(约10r/s)。系统进入稳态后,式(1)化为:

Ta=Te+Tf

(4)

此时,转矩传感器的输出为电磁转矩和摩擦转矩的和。测量结果如表2所示。

表2 满载测量结果

由测量结果可以看出,摩擦转矩与电磁转矩相比值很小,电磁转矩的大小与电主轴的转速成正相关,与负载电阻阻值成负相关。电磁转矩的大小将为执行机构的气动设计和控制策略的制定提供依据。

4 结语

文中提出了基于虚拟仪器的二维修正弹修正机构的仿真测试系统。该系统可有效模拟修正机构的工作环境和工作过程,并能够精确测量微型发电机工作过程中的重要参数。测试软件界面友好,操作简单,可进行实时配置,并能够准确记录、分析测量结果,为二维修正弹气动外形的设计和控制策略的制定提供实验依据。

[1] 祁载康. 制导弹药技术 [M]. 北京: 北京理工大学出版社, 2002.

[2] Regan F J. Aeroballistics of a terminally corrected spinning projectile (TCSP) [J]. J. SPACECARFT AIAA. 1975.

[3] 谭凤岗. 弹道修正弹的概念研究 [J]. 弹箭技术, 1998(4): 2-11.

[4] 黄建勋. 弹道修正弹电磁式舵机系统设计 [D]. 南京: 南京理工大学, 2009.

[5] 孟庆宇. 二维弹道修正弹修正机构设计及其气动特性分析 [D]. 沈阳: 沈阳理工大学, 2012.

[6] 刘欣. 脉冲式弹道修正弹运动稳定性分析 [D]. 南京: 南京理工大学, 2007.

Research on Simulation and Measurement System of a Two-dimensionalTrajectory Correction Mechanism

ZHANG Dongxu, YAO Xiaoxian, CHEN Shuang, ZHANG Xin

(School of Aerospace Engineering, Beijing Institute of Technology, Beijing 100081, China)

The simulation and measurement system was designed for a new type of two-dimensional trajectory correction mechanism in order to measure the parameters and dynamic performance of the new correction mechanism. With the simulation and measurement system, the working situation of the correction mechanism could be simulated and the pivotal parameters such as relative speed, electromagnetic torque and winding current could be sampled, stored and analyzed to evaluate the correction mechanism. Experiment shows that the simulation and measurement system has stable performance and the measurement results could lay experimental foundation for design and control of the correction mechanism.

virtual instrument; trajectory correction mechanism; micro generator; measurement system

2014-03-14

张冬旭(1986-),男,吉林长春人,博士研究生,研究方向:弹上执行机构。

TJ765.4

A