基于Solid Works的实木电火箱取暖器设计

2015-05-07冉棚水李贵川陈长益

冉棚水, 李贵川, 陈长益

(1.长江师范学院机械与电气工程学院,重庆408100;2.西南大学电子信息工程学院,重庆400715)

0 引言

受地理环境影响,在我国的渝东南、湖南、安徽、江西等长江湿冷地区以及高寒山区的人们冬天常采用实木电火箱取暖器取暖。随着生活水平的提高,实木电火箱取暖器已成为每个家庭的必备家具之一。目前主流的实木电火箱取暖器温度调节性能差,人们使用完成后容易忘记关闭取暖器而引发火灾,因此使其成为冬天火灾的重要原因之一。因温度调节性能差传统的电火箱取暖器耗能亦较高。据市场调查,目前市售电火箱取暖器外观尺寸单一、体积庞大,运输安装不便,更难以满足不同家庭的需求,这与“智能人性家居”的理念极不相符。鉴于实际情况,本文基于SolidWorks设计了一款安全、节能、人性化的实木电火箱取暖器。

1 恒温控制

1.1 恒温控制类别

常用的恒温控制方法有单片机(芯片)控制、PLC控制、PID控制。PLC是一种可编程逻辑控制器,它利用可编程存储器实现内部程序存储、顺序控制、逻辑运算等面向用户的各类指令,并通过数字或模拟量的输入、输出控制各种硬件设备。PLC恒温控制系统虽然功能强大,但是其体积庞大、成本极高的缺点难以作为电火箱取暖器的控制系统。

PID恒温控制系统的信号来源是通过热敏电阻进行数模转换获取数字信号,在密闭的电火箱内该过程对系统的信号获取影响较大。总体看来PID恒温控制用于实木电火箱取暖器较为复杂,成本较高、控制准确性不高,因此亦不适用于本设计。

单片机是一种集成电路芯片,其体积小、功能齐全、性价比极高,广泛应用于工业自动控制。目前单片机温控芯片在恒温控制领域使用较为成熟,鉴于实际情况,本设计的恒温控制系统宜以单片机温控芯片作为核心控制元件,在满足设计要求的前提下可达到节能稳定、安全可靠的效果。

图1 恒温自动控制原理图

1.2 基本原理

本设计温度控制原理如图1所示,给定信号U1与反馈信号U2在比较元件中进行比较可得出偏差的大小和方向。比较信号Δu作为恒温控制系统的输入信号,恒温控制系统经过计算比较以完成发热系统输入电压的调节,从而实现输出功率的调节,最终实现恒温控制和节能的目的。恒温控制电路如图2所示。RL是发热系统中的发热丝,Rt是正温度系数开关型热敏电阻。被测温度小于Rt的居里点时,Rt阻值很小,5S芯片模块的输入信号为低电平,芯片内部电路导通,RL通电发热。当被测温度高于Rt居里点时,Rt的阻值开始阶跃升高,同时5S芯片模块输入信号电位急剧增加,芯片模块内部电路变为断路状态,RL停止发热。待被测温度下降至Rt居里点以下时,5S芯片模块又接通工作,RL开始通电发热。发热系统如上述周而复始循环工作,保持电热丝温度的相对恒定。

因为本设计的发热系统温度可控,始终在设定范围内波动且低于所用木材和棉絮的燃点,所以本设计相对于传统的实木电火箱取暖器的安全性能将得到极大提高,火灾发生率大幅降低。同时相对于传统的电火箱其功率也将降低。达到了恒温、安全和节能的目的。

图2 5S恒温控制电路

2 结构设计

2.1 整体结构

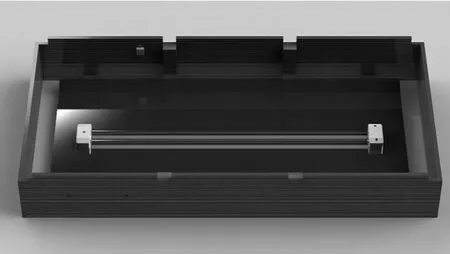

如图3和图4所示,该实木电火箱取暖器主要由内箱体、外箱体、格栅板组成。为了健康环保、美观和尊重传统习惯,内外箱体和格栅板均采用实木材料。内外箱体木板厚度采用国家标准设计,利于在制造过程中使用气枪钉固定。内箱体的核心部件为发热系统和温度传感器。发热系统由热量反射板、陶瓷基座、石英管及发热丝组成,发热系统安装在内箱体底部。发热系统作为用电器与恒温控制系统串联。温度传感器利用木螺钉固定在内箱体侧壁,为了测量的准确性和全面性,前侧壁和后侧壁各安装1个温度传感器,2个温度传感器串联后作为信号输入端接入恒温控制系统中。

图3 实木电火箱取暖器内箱体

图4 实木电火箱取暖器外箱体

外箱体主要起到固定联接作用,用于固定内箱体、格栅板、恒温控制模块和电源开关,外箱体也可以通过螺栓与其它外箱体刚性联接。恒温控制模块和电源开关利用木螺钉固定在外箱体前侧壁的槽口中。恒温控制模块和电源开关串联之后再与发热系统串联,联接线路由内箱体前侧壁导线孔引出。为保证线路安全可靠,发热系统与其他线路之间采用冷联接。内箱体与外箱体之间通过气枪钉形成永久固定。根据市场调查实木电火箱取暖器平均长度尺寸有 600 mm、1 000 mm、1 600 mm、2 000 mm 4种规格,因此本设计的实木电火箱共4种类型。长度不同的4种电火箱能以模块形式拼装组合出10种长度不同的电火箱,加上原始模块可形成14种长度不一的型号,能满足不同用户的需求。

2.2 格栅板

格栅板主要作用是支撑人体。在使用实木电火箱取暖器时人体双脚放于格栅板上,因此格栅板具备一定承载能力,同时保证与发热系统有合适的间距。从人体工程学角度出发,将格栅板与人体接触部分设计为横向分布可使舒适感增强。即格栅板由若干根横向支撑条和4根纵向支撑条组合而成,横向支撑条位于上方与人体直接接触,纵向支撑条位于下方并均匀分布。在内箱体的前后侧壁上分别开有4个槽口并分别与4根纵向支撑条相对应,在中间的4个槽口正下方安装有4根支撑柱起到支撑加固的作用。支撑柱的尺寸与格栅条的尺寸一致利于加工。格栅板沿着外箱体上下取放,使用时放下卡入内箱体槽口中,检修或者组装时向上取出。

格栅板与发热系统的距离以及格栅板横向支撑条的疏密程度对于电火箱整体安全性能有着极大的影响。格栅板必须与发热系统保持最合适的距离才能使吸热与散热平衡,以达到在保证安全前提下最大限度节省电能。最适距离通过大量实验取得定为L适作为本设计的重要参数之一。格栅板横向支撑条的疏密程度用l适表示,该数据同样利用大量实验获得且作为本设计的重要参数之一。当电火箱宽度发生变化时L适与l适保持不变,在宽度方向平均分布,如出现不能均分时前面的保证均分最后一根支撑条作为调整对象。

格栅板底部装订有钢丝网,有利于热量向上传导同时可防止杂物掉落损坏发热系统。

2.3 联接组合

模块化是本设计的创新点之一。根据前述的4种尺寸不同的电火箱模块可按用户需求临时组合。在实木电火箱取暖器机械结构中,用于拼装的模块是可分解、更换的独立单元。模块化思想是把复杂机构分解成为多个简洁易操作模块的方式。它可以通过对不同零件的设定并实现不同的功能。本设计中各个电火箱取暖器可独立工作,即使独立的电火箱取暖器模块出现故障也不影响整个系统正常工作。这样的安装方式可确保每个独立的电火箱取暖器高效率运行,同时可以节约电能,提高安全系数。

如图5所示,每个模块的左端板可拆卸,模块单独使用时左端板固定不动,当需要组合时2个模块分别拆卸左端板再形成机械联接。模块尺寸的选择根据使用场所而定。内外箱体通过气枪钉永久固定,其左端是联接机构,如图6所示。前后顶板、左顶板和内箱体左端板上有螺栓孔,用于安装联接螺栓。单独使用时左端板和内箱体通过2根螺栓联接,左端板和前后顶板利用联接钢板和螺栓固定。如需组合2个模块的内箱用上述同样螺栓联接,前后顶板利用上述同一联接钢板、螺栓联接。

图5 外箱体端板结构

图6 外箱体联接机构

3 供电线路连接方式

模块单独使用时供电插头直接接入插座中即可获取电能。当拼装组合形成新的电火箱体后系统将出现多个供电插头,此时每个插头仍可直接接入插座,亦可将多出的插头接入模块220 V供电插孔中。使用环境线路简单时可把每个模块的插头分别接入插座,2个模块可互不干扰独立运行。为了实现线路简洁化,可把第二个模块插头接入上一模块供电插孔中,但两模块的独立运行性能将受到影响。

4结语

本设计成功解决了传统实木电火箱取暖器的火灾发生率高、耗能高和体积庞大不能拆卸组装的缺点,具有很高的实用价值和可行性。其中的恒温系统较目前已使用恒温技术的实木电火箱取暖器有测温均匀全面、灵敏度高和价格低廉的优势。可组合功能使得该设计人性化,可大范围推广。该设计成功地把工业上常用技术与思想应用到了生活家居之中。

[1] 龙胜,陈红英.设计一款节能安全的电火箱[J].发明与创新,2006(6):13.

[2] 李善寿,方潜生,肖本贤,等.基于单片机的恒温控制器的设计和实现[J].计算机技术与发展,2008,18(12):197-199.

[3] 杨六顺.基于PLC的通用高精度恒温控制系统设计[J].铸造技术,2006,27(3):224-226.