液压缸焊接部位有限元焊接模拟方法的探讨

2015-05-07窦丽英刘大维

窦丽英,刘大维

(青岛大学机电工程学院,山东青岛 266071)

举升机构是自卸汽车上的重要装置之一,液压缸作为举升机构的执行部件,其强度直接影响自卸汽车的整车性能,因此对液压缸强度进行研究十分必要。近年来,许多学者和生产企业对举升液压缸进行了大量的研究[1-4]。由于液压缸在工作中不断受到压力冲击,焊接部位的强度成为液压缸能否正常工作的关键。本文利用有限元软件HyperMesh对液压缸焊接部位采用不同焊接单元进行模拟焊接,分析在液压力作用下焊接部位的应力分布,探讨液压缸合理的焊接形式。

1 液压缸有限元分析模型

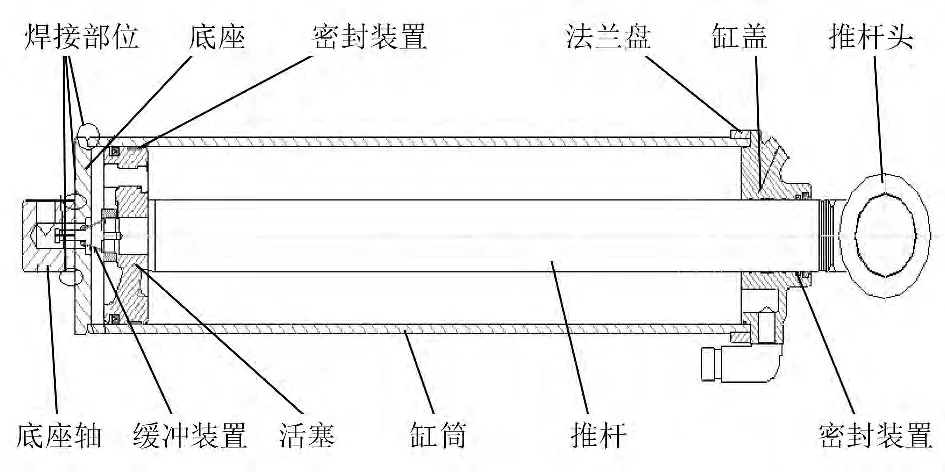

某自卸汽车F式举升机构液压缸由缸筒和缸盖、活塞和推杆、底座和底座轴、密封装置、缓冲装置等组成,如图1所示。在实际装配中液压缸的两端分别与车厢和举升支架铰接,底座和底座轴以及底座和缸筒采用焊接连接,液压缸的水平安装尺寸为1 275mm,缸筒内径为198mm。

图1 举升液压缸结构简图

1.1 模型的建立

液压缸有限元计算模型的网格划分是在有限元软件HyperMesh中进行的。根据液压缸的结构特点,缸盖采用四面体单元(TETRA)进行划分,其余部件采用六面体单元(CHEXA)进行划分,液压缸底座和底座轴以及底座和缸筒采用焊接单元进行连接。HyperMesh中提供了多种模拟焊接方法,如采用3D实体单元、壳单元、1D梁单元等模拟焊接,这些模拟焊接方法各有其优缺点。1D焊接单元(Rbar)在生成时操作简单并且计算量小,在模拟焊接时得到广泛应用;3D焊接单元(Penta)可以根据焊点信息自动生成,并能准确模拟焊点信息,且不增加局部刚度。本文分别采用这两种焊接单元对液压缸焊接部位进行模拟焊接[5-6]。

1)1D焊接单元。

1D焊接单元由Spotweld面板生成,采用1D焊接单元对液压缸焊接部位进行模拟焊接并对生成的1D焊接单元进行检查,看有无自由端、是否主节点相连、是否从节点相连,最终生成合格的焊接单元[7]。

2)3D焊接单元。

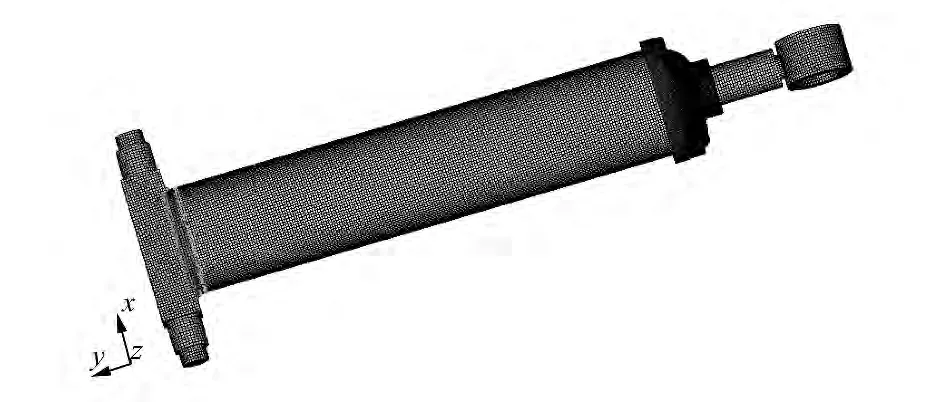

3D焊接单元由Seam面板生成,Seam模块作为HyperMesh软件中的一个重要模块,其快速自动焊接的功能非常强大[5,8]。3D焊接单元由五面体单元和RBE3单元组成,如图2所示。

图2 3D焊接单元

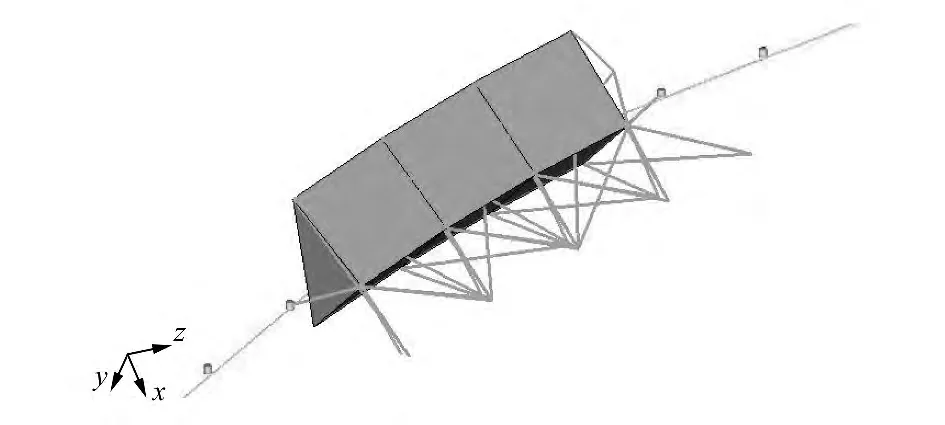

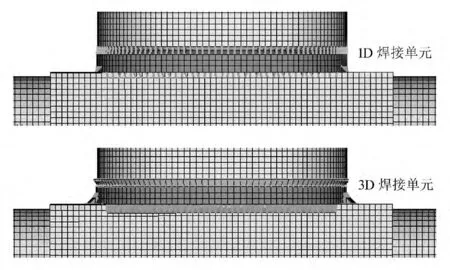

对液压缸有限元模型进行单元质量、重复节点与重复单元、自由边检查,最终生成有限元模型。整个液压缸有限元模型由287 245个单元、233 067个节点组成。液压缸有限元模型如图3所示,液压缸焊接部位具体焊接方法如图4所示。

图3 液压缸有限元模型

图4 液压缸焊接部位的焊接方法

1.2 材料与属性

计算中所使用的材料参数见表1。

1.3 载荷与边界条件

自卸汽车举升机构是以液压缸作为驱动部件的,实际装配中液压缸上部的推杆头与车厢铰接,下部的底座轴与举升机构的构件——举升架铰接。分析计算时,在液压缸有限元模型的缸筒内施加20MPa均布载荷,推杆头和底座轴均约束了x,y,z方向的平动自由度和y,z方向的旋转自由度。

表1 液压缸零部件材料参数

2 液压缸有限元计算结果及分析

2.1 底座和底座轴焊接部位计算结果及分析

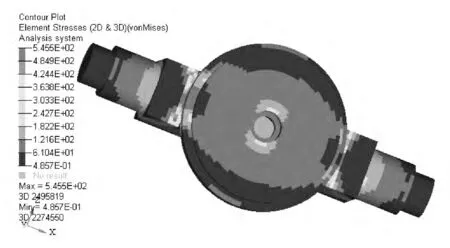

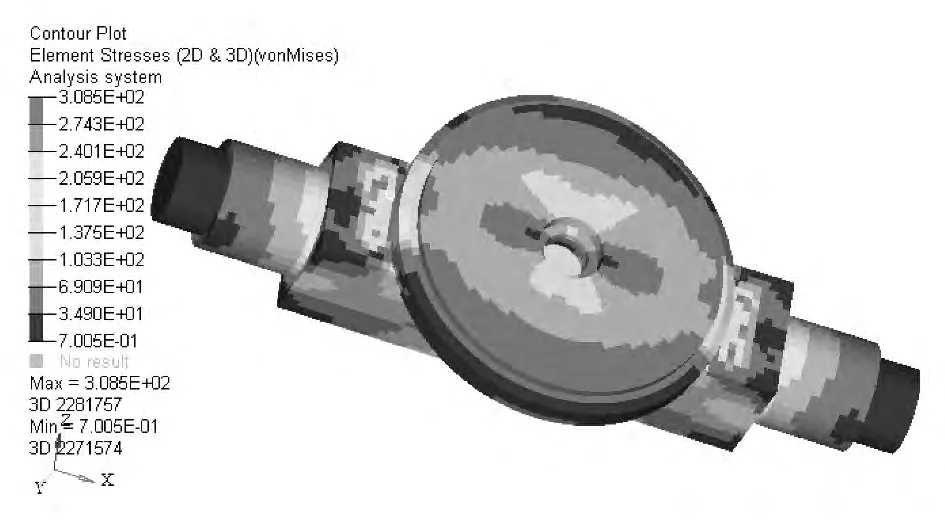

由于本文主要探讨液压缸焊接部位的模拟焊接方法,所以只给出了液压缸被焊件的应力云图。采用1D焊接单元模拟焊接的液压缸底座和底座轴焊接部位的应力分布如图5所示,采用3D焊接单元模拟焊接的液压缸底座和底座轴焊接部位的应力分布如图6所示。

图5 采用1D焊接单元模拟焊接的液压缸底座和底座轴处的应力分布

图6 采用3D焊接单元模拟焊接的液压缸底座和底座轴处的应力分布

从图5可以看出,使用1D焊接单元模拟焊接时,底座和底座轴焊接部位出现了应力集中,最大应力为545.5MPa,底座轴所用材料的屈服极限是315MPa,底座所用材料的屈服极限是345MPa,应力集中部位的最大应力均超过了材料的屈服极限[9]。

从图6可以看出,底座和底座轴焊接处的应力分布比较均匀,最大应力是308.5MPa,低于材料的屈服极限并远低于使用1D焊接单元模拟焊接的结果 545.5MPa。

2.2 缸筒焊接部位计算结果及分析

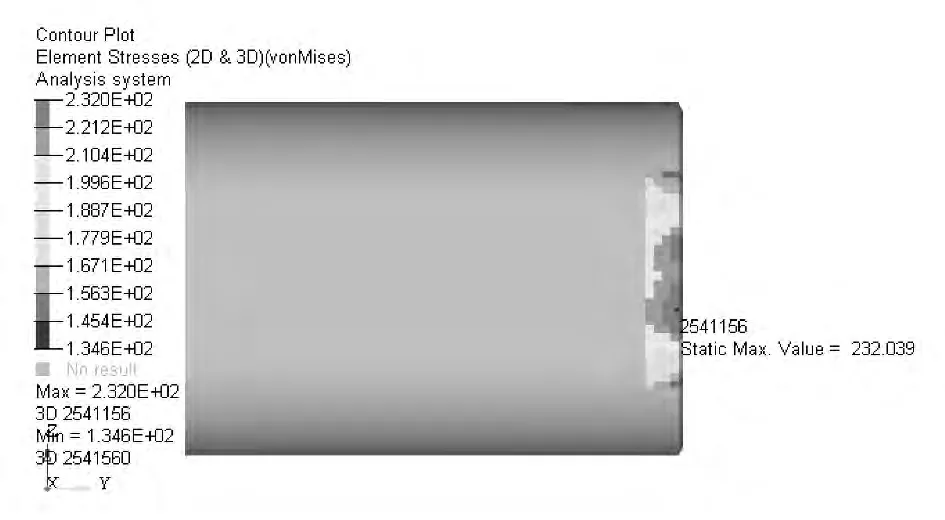

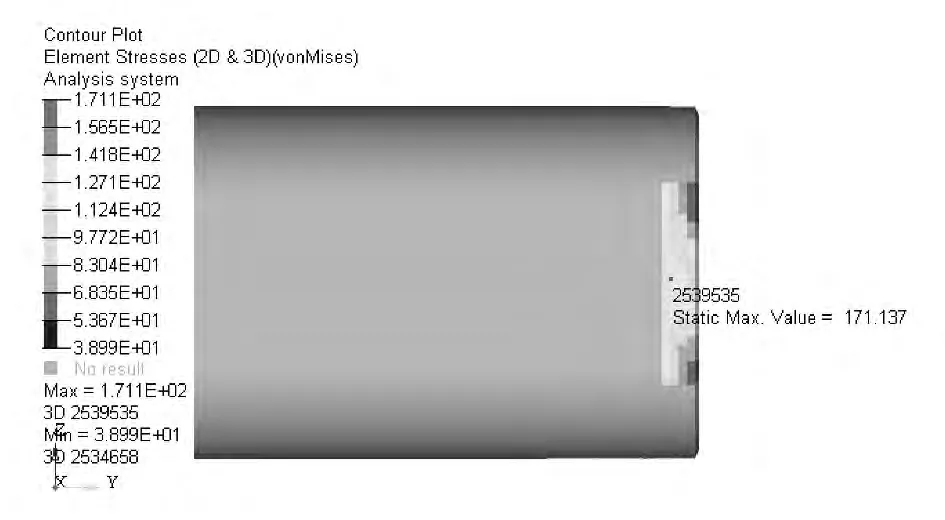

采用1D焊接单元模拟焊接的缸筒焊接部位局部的应力分布如图7所示,采用3D焊接单元模拟焊接的缸筒焊接部位局部的应力分布如图8所示。

图7 采用1D焊接单元模拟焊接的缸筒焊接部位局部的应力分布

图8 采用3D焊接单元模拟焊接的缸筒焊接部位局部的应力分布

由图7和图8可以看出,1D焊接单元对底座和缸筒的模拟焊接出现了较大的应力集中,3D焊接单元对底座和缸筒的模拟焊接最大应力出现在筒壁内侧,为171MPa,远小于使用1D焊接单元模拟焊接的最大应力232MPa。

在实际使用中液压缸的焊接部位并没有产生强度不足的问题,从两种有限元模拟焊接结果来看,采用1D焊接单元对液压缸的模拟焊接出现了不符合实际情况的较大的应力集中,采用3D焊接单元对液压缸的模拟焊接比较符合实际,并在改善应力集中方面效果明显。上述两种模拟焊接方法虽然在一定程度上反映了焊接部位的应力情况,但都存在一定的局限性,尚需试验验证。

3 结束语

本文建立了自卸汽车举升液压缸的有限元模型,对液压缸焊接部位分别采用1D焊接单元和3D焊接单元进行模拟焊接,在确定了边界条件和加载方式后对液压缸有限元模型进行分析,得到了液压缸焊接部位采用1D梁单元和3D实体单元进行模拟焊接的应力分布图。经过对液压缸有限元计算结果和实际使用情况的对比分析,发现采用3D焊接单元对液压缸焊接部位的模拟焊接更符合实际情况。

[1] 赵智林.自装卸式垃圾运输车举升机构的仿真与优化设计[D].武汉:武汉理工大学,2010.

[2] 夏毅敏,暨智勇,兰仁清,等.220t电动轮自卸车举升液压缸的设计及仿真[J].机床与液压,2010,38(17):67 -69.

[3] Torbacki W.Numerical strength and fatigue analysis in application to hydraulic cylinders[J].Journal of Achievements in Materials and Manufacturing Engineering,2007,25(2):65 -68.

[4] 孙庆,应富强.基于有限元分析的60MN挤压铸造机主液压缸设计[J].机电工程,2011,28(1):34 -37.

[5] 戴江梁,吴长德,谢小平,等.点焊连接的有限元建模方法研究及案例应用[J].现代制造工程,2014(9):74 -80.

[6] 李冬林,王强.基于有限元的角焊接建模的探讨[J].湖北工业大学学报,2009,24(2):76 -77.

[7] 于开平,周传月,谭惠丰,等.HyperMesh从入门到精通[M].北京:科学出版社,2005:7-12.

[8] 蒋小晴,杨济匡,肖志,等.前纵梁碰撞模拟中的焊点建模方法比较[J].汽车安全与节能学报,2010,1(4):327 -331.

[9] 王永,张涛.焊缝分析在装载机车架结构改进中的应用[J].工程机械,2010,41(5):9 -11.