浅谈表面工程在煤矿设备失效防护中的应用

2015-05-07刘汉武宫新勇王俊红

杜 畅,刘汉武,由 伟,宫新勇,王俊红

(华北科技学院机电工程学院,北京东燕郊 101601)

0 引言

煤矿生产设备主要包括露天开采、井工开采以及洗选设备,使用大量金属材料为主的井巷工程和机械设备。我国煤矿生产主要以地下开采为主,生产环境恶劣,如硬质颗粒多、湿度大、矿井酸碱度较高、井下空气中有害气体和氧气富集,杂散电流大等[1],常造成煤矿设备出现磨损、腐蚀、密封不良等失效,严重影响煤矿生产安全和效益。

为提高煤矿设备的寿命和可靠度,目前主要考虑材料选择、热处理、结构设计和表面防护等几个方面。表面防护主要采用各种表面改性技术,如电镀、气相沉积、热喷涂、堆焊、三束表面处理等。与其他几个方面比较,表面改性具有成本低、用途广的特点,可应用于煤矿工程设备的表面防护、修补和延寿。

本文结合煤矿企业实际生产案例,针对煤矿机械设备最为常见的磨损和腐蚀两种失效形式,综述表面改性技术在煤矿设备失效防护中的应用。

1 煤矿设备失效概述

1.1 磨损失效

由于地下开采和大量接触天然煤矿的磨料,磨损失效是煤矿机械最为常见的失效形式。据统计,磨损失效占煤矿机械配件失效的70% ~80%,且30% ~40%的安全事故与磨损有关[2]。表1总结了常见煤矿设备的磨损原因和磨损失效类型[3-8]。

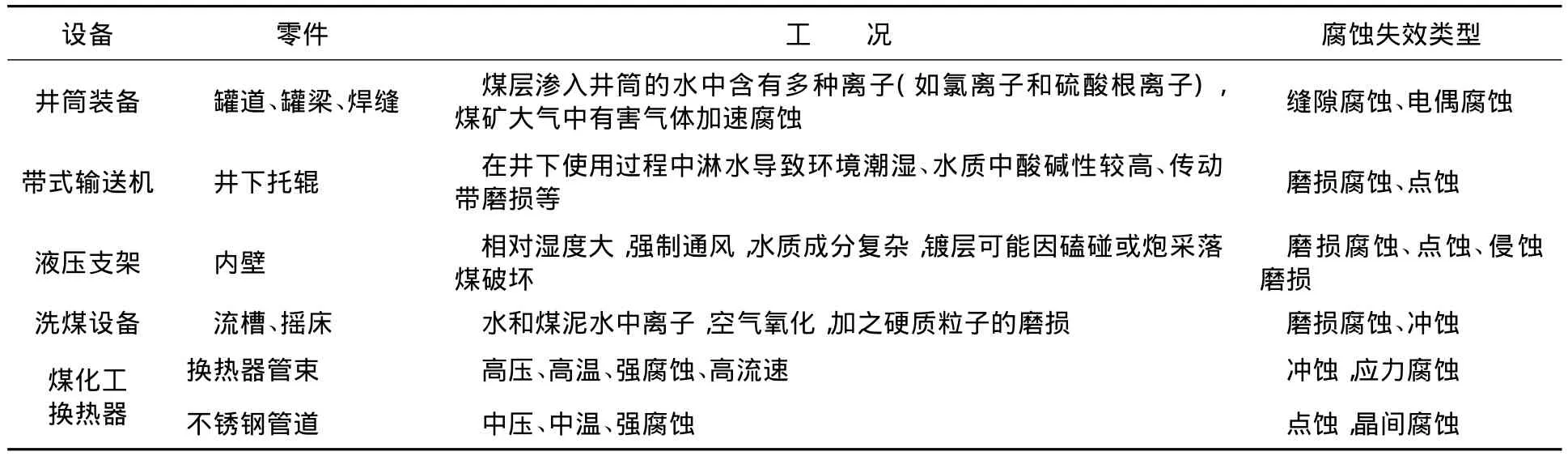

1.2 腐蚀失效

煤炭开采系统的设备多处于井下阴暗潮湿、含腐蚀性气体的空气或酸性矿井水的环境中,容易发生腐蚀且维护难度大。我国煤炭业由于金属腐蚀每年造成的经济损失约为每吨煤1元钱和1 kg钢铁材料,约占煤炭总产值的4%[2]。表2总结了常见煤矿机械所处的腐蚀环境和腐蚀失效类型[9-12]。

表2 常见煤矿机械腐蚀失效情况

2 表面改性在煤矿设备失效防护中的应用

合理的选用表面工程技术,可以有效减缓煤矿设备的磨损和腐蚀等失效。下文举例介绍各种表面改性技术在煤矿失效防护中的应用情况。

2.1 堆焊技术

堆焊技术通常用于磨损、腐蚀量较大零件的表面防护,如用于煤矿的通风机轴、大型综采机组中的主轴、大功率电机轮轴、提升机滚筒,以及托辊等零件的磨损修复。此外,堆焊技术非常适合于平面类废旧零件的修复,如挖掘机铲斗、刮板输送机中部槽等零件。

胡元哲提出在刮板机中部槽表面堆焊厚度为1.2~2 mm的高铬铸铁合金(其含碳量2% ~5%,含铬量18% ~32%)[13]。该堆焊层能产生大量的块状一次碳化物Cr7C3(HV1800)和二次碳化物,基本组织是马氏体+残余奥氏体,宏观硬度达到HRC55~68。此法在大同煤矿试验,中部槽耐磨性明显提高,使用寿命提高3~4倍。

随着堆焊技术发展,人们研制出了系列耐磨堆焊焊条。中国矿业大学采用耐磨堆焊焊条对许多大型煤矿的刮板输送机中部槽进行大面积花样堆焊,使中部槽的寿命得到了大幅度提高[5]。目前,耐磨焊条堆焊法尚不成熟,主要是由于耐磨焊条成本较高(约60元/kg),且对堆焊工艺要求较高。若焊接不均匀,焊缝水平相差太大,反而增加了刮板、货载在中板上的运行阻力,给电机带来了额外功耗。

2.2 电镀技术

镀锌层广泛用于井筒装备的防腐。一般电镀锌层厚度 5~15 μm,热镀锌层厚度在 65 μm 以上。在锌层完好情况下可以形成保护膜,而当锌层破坏严重时,锌对基体铁起到电化学保护,锌作为阳极被溶解,铁作为阴极受到保护。

除了井筒装备外,电镀技术还广泛应用于液压支架防腐。目前国内外普遍采用的液压支架支柱表面处理工艺有[14]:铜锡合金+硬铬层(如郑煤机、郑州四维),乳白铬+硬铬层(如郑煤机、北煤机、郑州四维、平煤机),镀锌+钝化(如郑煤机、北煤机、郑州四维、平煤机),铜+锡层(美国JOY公司),铜 +铜锡合金层 +镍(德国 DBT)。此外,镍磷合金镀层以其优异的耐蚀性能,受到国内外学者们的关注,在美国、德国、日本等发达国家已用于工业生产。目前,获得 Ni-P合金镀层主要有电镀和化学镀两种方法。电镀法由于受电场电力线分布不均的影响,对工件的不规则部位很难镀覆,有90%以上的内部表面镀不上镀层,而化学镀技术却以均镀能力接近100%的优点备受青睐。形状复杂的零件经化学镀镍后,可得到均匀的表面镀镍层。经热处理后,镍磷镀层的硬度和耐磨性与镀铬层的数值相近,其耐腐蚀性良好,空隙率显著低于电化学方法所得到的镀层的孔隙率,同时节省电能[15]。

传统电镀工艺化学稳定性差,有较多的裂纹和针孔,目前改进电镀工艺的研究也取得一些成果。例如采用电镀锌镍或微孔镀铬工艺,将微孔密度增加到 1万个/cm2,防蚀寿命可大幅度增加。电镀锌镍合金技术工艺稳定,技术成熟,在国外发达国家已普遍应用,它具有优良的耐腐蚀性和相对低廉的经济成本。彭雪峰为增强液压支架立柱的耐蚀性,基于复合电镀工艺在其表面电沉积Ni-Al2O3镀层,并以腐蚀速率为评价指标,对处理后立柱表面的耐蚀性进行评价。结果表明:采用合适的工艺,复合电镀修复后立柱表面的腐蚀速率较处理前大幅降低[16]。

2.3 激光表面改性技术

电镀技术是目前液压支架立柱、千斤顶常用的防腐技术[17]。缸筒内表面对镀层的结构要求很高,一旦电镀层出现起皮、脱皮的现象,乳化液就会腐蚀立柱表面,对支架立柱造成致命影响。与电镀相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大、无重金属污染等特点。卜美兰等利用高功率横流激光器产生的连续脉冲高能量激光束,在普通立柱表面熔覆了一层单边厚度为1.3~2 mm,平均硬度为HRC30~58的优质镍基合金粉末,形成一层硬度高、无裂纹,且与基体呈冶金结合的不锈钢涂层,将金属良好的强韧性和涂层材料的高硬度、高化学稳定性、高耐磨性结合起来[18]。该技术通过在北京煤炭科学总院 21000次试验后,耐久、密封和溢流等各项性能均达到标准,可实现5年免维护。该新型不锈钢涂层立柱已经成功应用于ZF11000/20/38放顶煤液压支架、ZF15000/23/43型放顶煤液压支架、ZY6700/20/40掩护式液压支架和ZC9900/20/38充填液压支架等架型上。

此外,中国石油大学(华东)分别使用配套的吸光涂料和激光熔凝工艺,以及合金化材料和激光合金化工艺,在油管轧辊上进行激光熔凝和激光合金化处理,效果良好[19]。这两项技术有望应用于煤矿工程中托辊的表面改性。

2.4 热喷涂

热喷涂主要有火焰喷涂、电弧喷涂和等离子喷涂等,火焰喷涂相对落后;电弧喷涂结合力和生产效率较高,适合大面积长效防腐;而等离子喷涂结合力最好,喷涂材料范围更广。在煤矿生产中,热喷涂技术主要用于一些大型设备关键零件的维修和大面积钢结构的长效防腐。胡元哲文章中提到,采用等离子喷涂法在坯料上喷涂0.5~1.5 mm的碳化钨镀层,可大幅度提高刮板输送机中部槽耐磨性[8]。煤炭部曾报道,一座直径5.6 m、井深400 m,年产100万吨的矿井在建井时对井筒装备采用电弧喷涂长效防腐,可为国家节约上千万元,经济效益十分可观[5]。

2.5 其他

枣庄矿务局陶庄煤矿井下生产用的1250 kW水泵电机轴,因轴径磨损几微米到几十微米,至使长度2 m、直径130 mm的大轴报废。用电刷镀技术进行不解体修复,不仅降低了维修费用,而且还减少了因拆卸设备而可能导致其它零件的损坏。另外,电刷镀工艺还可应用于采煤机截割部轴承座过度磨损的修复,以及液压支柱缸体划伤、磕碰和磨损的修复。

用化学气相沉积工艺将陶瓷材料如 ZrO2涂覆在输送机、提升机的轴承表面,比含铬铸铁轴承的寿命高出10倍。另外,采用气相沉积工艺将SiC涂覆在煤矿中的制动闸片、滚筒衬套等磨损严重的零件表面,可有效提高其高温强度和耐冲击、耐磨损性能。

3 结论

煤矿机械设备庞大,如果采用整体材料设计,要求设备同时满足较高的强韧性和耐磨耐蚀性,十分困难且成本很高。磨损和腐蚀均发生在零件的表面,在不改变整体材料的前提下,采用表面改性技术,通过增强零部件的表面性能提高设备的抗磨性和耐腐蚀性,即可降低成本又可很好地减缓整体设备的失效。如对刮板输送机中部槽、挖掘机铲斗等采用堆焊技术,对井架、井筒和托辊机架等采用热喷涂防腐技术,对刮板、截齿和圆环链等运用激光重熔技术等,均可有效地延长设备的使用寿命。因此,应当充分发挥表面工程技术的作用,尽可能多地利用抗磨耐腐蚀涂层等表面保护手段来解决煤矿机械零部件的磨损、腐蚀问题。

1)积极研究表面工程相关的新材料、新工艺。如研制金属陶瓷类、聚氨酯类[20]耐磨耐蚀材料,开发离子渗硫-激光强化复合改性工艺对零件表面进行强化[21]。

2)从工程可持续发展的角度讲,对于新建煤矿工程,应在设备的总体设计和制造过程中,加入表面工程的设计和相关制备。

[1] 谢泳.煤矿机械磨损失效分析方法和抗磨措施[J].润滑与密封,2006,9:213-215.

[2] 程瑞珍,袁训华.煤矿工程设备防护[M].北京:化学工业出版社,2014.

[3] 吴兆宏,朱华,葛世荣.煤矿生产中的摩擦学问题[J].矿山机械,2005,6:71-73.

[4] 陈力捷.煤矿机械磨损失效分析和抗磨措施[J].煤炭技术,2011,6:20-21.

[5] 朱华,吴兆宏,李刚等.煤矿机械磨损失效研究[J].煤炭学报,2006,3:380-385.

[6] 刘颖.煤矿机械传动齿轮失效形式分析及改进措施[J].煤炭技术,2013,1:38-39.

[7] 张维果,王学成.浅谈煤矿机械磨料磨损机理[J].煤炭工程,2010,6:76-78.

[8] 谭振义.综采设备失效分析与维修体制的探讨[J].华北科技学院学报,2005,2:69-70+77.

[9] 龚浩龙,刘少佳,张文博.神宁煤化工甲醇厂25万吨甲醇P-128泵密封失效原因分析及解决方案[J].科技与企业,2012,10:311.

[10] 陈伟勇.煤化工装置304不锈钢管道腐蚀失效的分析及对策[J]. 煤矿机械,2008,4:100-102.

[11] 王志华.液压支架立柱的腐蚀机理及其防护[J].矿山机械,2011,9:16 -19.

[12] 顾明广,苏芳.抑制CO2/H2S腐蚀的气液双相新型缓蚀剂的制备及评价[J].华北科技学院学报,2007,3:39-42.

[13] 胡元哲.刮板输送机中部槽磨损失效分析与抗磨措施[J]. 矿山机械,2009,1:33-36.

[14] 王再翔,王强.浅谈煤矿液压支架立柱、千斤顶电镀层腐蚀原因分析以及防护措施[J].科技创新导报,2013,19:59-62.

[15] 李秀云,牛曙光.液压支架防腐蚀研究[J].矿山机械,2005,8:22-23+4-5.

[16] 彭雪峰.基于复合电镀工艺修复液压支架立柱的腐蚀破损[J]. 电镀与环保,2013,4:9-11.

[17] 颜霞.单体液压支柱腐蚀失效形式的探讨[J].江西煤炭科技,2010,2:117-118.

[18] 卜美兰,李圣文,杨荣雪,等.耐腐蚀煤矿用液压支架立柱[J]. 煤矿机械,2012,8:151-152.

[19] 李美艳,韩彬,高宁,等.柱塞表面激光熔覆铁基涂层的强韧化机理[J].焊接学报,2014,2:19-22+114.

[20] 薛敏鹏,张少春,高宁等.高硬度聚合物抽油杆接箍耐磨蚀性能试验研究[J].石油矿场机械,2013,5:61-64.

[21] 万盛,韩彬,王勇等.激光相变硬化-离子渗硫复合改性层的性能[J].金属热处理,2012,1:68-71.