某微细粒嵌布铁矿石磁选—絮凝脱泥—反浮选试验

2015-05-06唐雪峰

唐雪峰

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

·矿物工程·

某微细粒嵌布铁矿石磁选—絮凝脱泥—反浮选试验

唐雪峰

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

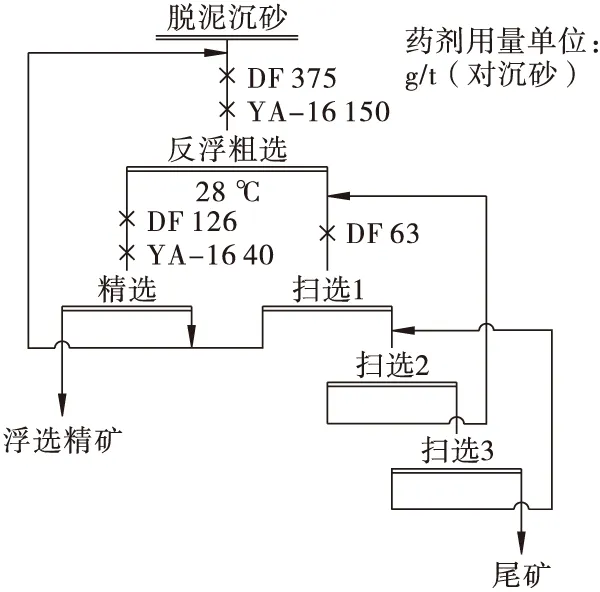

湖南某铁矿石中铁矿物以磁铁矿为主,赤铁矿次之,并有12.12%的铁以硅酸盐矿物形式存在。其中磁铁矿属中细粒嵌布,但赤铁矿具典型极微细粒嵌布特征,分选难度极大。根据矿石性质,采用阶段磨矿—弱磁选—强磁选—选择性絮凝脱泥—反浮选工艺进行选矿试验,即第1步在-0.075 mm占65.87%的较粗磨矿细度下通过弱磁选选出磁铁矿,第2步通过强磁选抛尾富集弱磁选尾矿中的赤铁矿,第3步对强磁选精矿进行2段阶段细磨(一段磨至-0.038 mm占96.56%,二段磨至-0.019 mm占98.93%)、4段加磁种的选择性絮凝脱泥(以所得磁铁矿精矿为磁种,与强磁选精矿一起细磨),第4步对脱泥沉砂进行1粗1精4扫反浮选,最终获得了产率为32.33%、铁品位为63.55%、铁回收率为71.34%的综合铁精矿,从而为该矿石的合理开发利用提供了技术支撑。

微细粒嵌布赤铁矿 阶段磨矿 磁选 磁种 选择性絮凝脱泥 反浮选

我国现有近100亿t微细粒嵌布铁矿石资源因选矿技术水平的限制而无法开采利用或者利用率极低。这部分矿石资源不仅铁品位低、铁矿物嵌布粒度微细,且大部分还伴生大量含铁硅酸盐型脉石矿物,造成分选难度很大[1-3]。影响微细粒嵌布铁矿石高效经济分选的主要原因有:① 超细磨矿能耗高,磨矿产品粒度组成不合理,欠磨与过磨现象并存;② 超细磨产生的大量次生矿泥严重影响浮选效果,而采用常规强磁选设备脱泥时,对-25 μm粒级赤铁矿的回收率不到50%;③ 微细粒矿物颗粒质量小、比表面积大,且含铁硅酸盐型脉石矿物与赤铁矿的表面物理化学性质相似,采用常规浮选捕收剂选择性差,浮选效率低。湖南某微细粒嵌布铁矿石储量达5~6亿t,矿石铁品位仅为25%~30%,其中赤铁矿嵌布粒度极为微细,需磨至-800目才能有效解离,且含铁硅酸盐型脉石矿物绿泥石含量高,采用常规选矿工艺难以有效分选[4-5]。本研究采用阶段磨矿—磁选—选择性絮凝脱泥—反浮选工艺处理该矿石,实现了铁的有效富集回收,为该矿石的合理开发利用提供了技术支撑。

1 矿石性质

1.1 矿石物质组成

矿石中铁矿物主要是磁铁矿和赤铁矿,次为半假象—假象赤铁矿和褐铁矿;金属硫化物为黄铁矿;脉石矿物以石英和绿泥石为主,其次为绢云母、长石和磷灰石等。矿石矿物组成见表1。

表1 矿石矿物组成

Table 1 Main mineral components of the ore %

矿石属混合型酸性低品位铁矿石,w(TFe)/w(FeO)为2.79,碱度系数为0.05,铁品位为28.55%,需要选矿排除的杂质组分主要是SiO2、次为Al2O3,有害元素磷和硫的含量都明显偏高。矿石主要化学成分分析结果见表2。

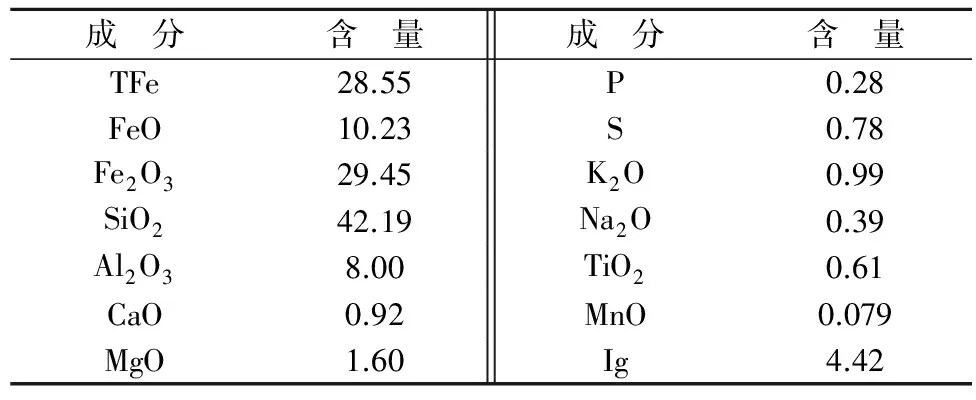

表2 矿石主要化学成分分析结果

Table 2 Main chemical composition analysis of the ore %

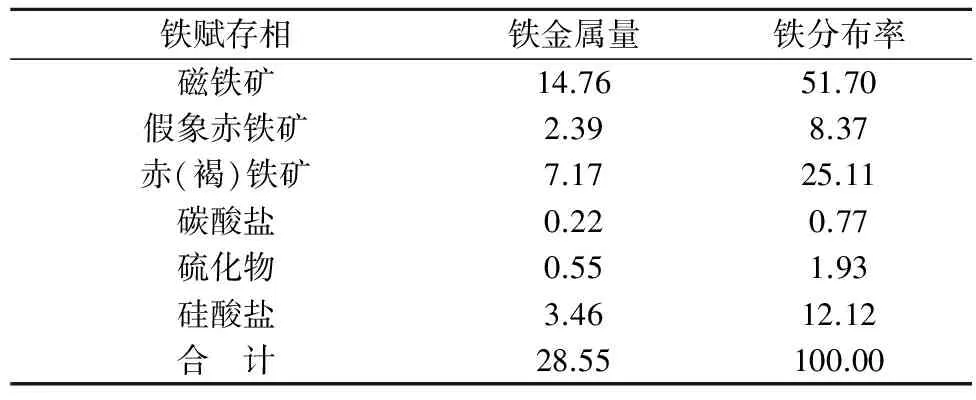

矿石中的铁有12.12%以含铁硅酸盐矿物的形式存在,这是选矿需要排除的对象,也是影响铁回收率的主要因素。矿石铁物相分析结果见表3。

表3 矿石铁物相分析结果

Table 3 Iron phase analysis of the ore %

1.2 主要铁矿物的产出形式

磁铁矿:矿石中最主要的铁矿物,自形、半自形等轴粒状。显微镜鉴定表明,磁铁矿具有中细粒嵌布的特点,其中中粒磁铁矿一般在0.2~0.6 mm之间,细粒磁铁矿多介于0.05~0.2 mm之间,总体上,+0.15 mm粒级分布率占92.18%。

赤铁矿:分布广泛,呈自形、半自形针柱状、粒状或毛发状、纤维状产出,多以浸染状分布在脉石中,部分具定向排列的特征,与磁铁矿的嵌连关系不密切。显微镜鉴定表明,赤铁矿属于典型极微细粒嵌布的范畴,粒度大多介于0.005~0.025 mm之间,部分甚至小于0.002 mm,总体上,-0.026 mm粒级分布率占91.85%。

2 试验方案

(1)矿石中磁铁矿呈中细粒嵌布,因此可在粗磨条件下通过弱磁选早收磁铁矿,以节约磨矿能耗。

(2)弱磁选尾矿中呈极微细嵌布的赤铁矿可先通过强磁粗选抛尾富集,然后对强磁粗选精矿进一步再磨深选。而探索试验结果表明,强磁粗选精矿再磨至-38 μm后再进行强磁精选,其分选效果不如选择性絮凝脱泥的分离效果。因此,强磁粗选精矿再磨后应采用选择性絮凝脱泥工艺处理。

(3)前人的研究表明,在选择性絮凝时添加少量磁种能使微细赤铁矿颗粒相互靠近至次能谷,并以磁种为中心形成准稳态的磁聚团[6]。因此,在选择性絮凝脱泥试验时可考虑利用磁种来提高脱泥效率。

(4)单纯采用絮凝脱泥工艺处理再磨后的强磁粗选精矿难以获得合格的铁精矿,因此必须采用反浮选工艺进一步提铁降硅。

综上所述,本试验按照阶段磨矿—弱磁选—强磁选—选择性絮凝脱泥—反浮选工艺方案进行,并在选择性絮凝脱泥时对不添加和添加磁种进行比较。

试验中弱磁选采用φ400 mm×300 mm鼓型湿式弱磁选机,强磁选采用ShP-700型强磁选机,反浮选采用XFD系列挂槽式浮选机,选择性絮凝脱泥采用静态沉降—虹吸法(条件试验在500 mL量筒中进行,流程试验在3 000 mL量筒中进行),磁种采用弱磁选所获磁铁矿精矿。

3 试验结果与讨论

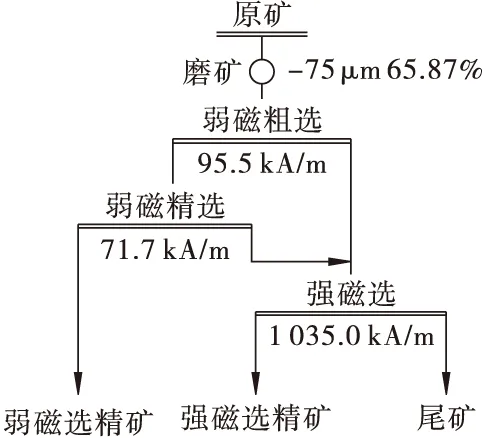

3.1 弱磁选—强磁选试验

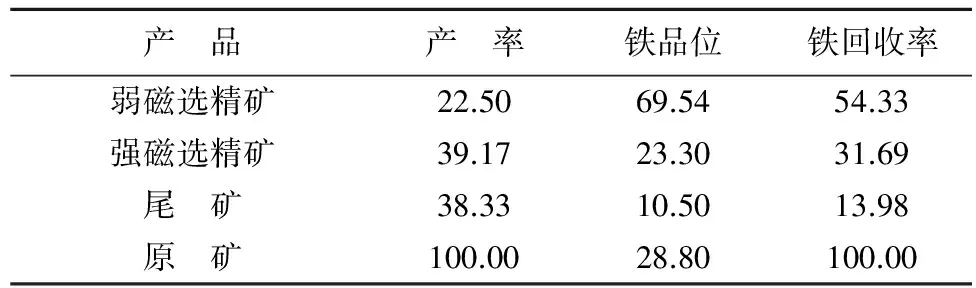

经系统的原矿磨矿粒度、弱磁选磁场强度、强磁选磁场强度条件试验,按图1流程进行了弱磁选—强磁选试验,试验结果见表4。

表4 弱磁选—强磁选试验结果

Table 4 Test results of LIMS-HIMS %

图1 弱磁选—强磁选试验流程

由表4可知:在原矿磨矿细度为-0.075 mm占65.87%条件下,经1粗1精弱磁选,可获得产率为22.50%、铁品位为69.54%、铁回收率为54.33%的优质弱磁选精矿;弱磁选尾矿经1次强磁选,可抛除产率达38.33%、铁品位为10.50%的尾矿,所得强磁选精矿铁品位仅为23.30%,需要进一步细磨深选。

3.2 选择性絮凝脱泥试验

3.2.1 不加磁种的絮凝脱泥试验

选择性絮凝脱泥首先必须使矿浆中的细粒矿物处于悬浮分散状态,然后加入选择性絮凝剂或施加外磁场使目的矿物在化学力或磁力作用下形成絮团加速下沉,而泥质脉石矿物仍呈悬浮状态成为矿泥得以脱除。强磁选精矿可以认为几乎不含磁铁矿,因此在絮凝脱泥过程中主要要依靠选择性絮凝剂的化学力作用使微细粒赤铁矿在分散矿浆中形成絮团。以NaOH为pH调整剂、A1+A2为分散剂、DF为絮凝剂,首先考查了不添加磁种情况下强磁选精矿再磨至不同细度后的选择性絮凝脱泥效果,试验流程见图2,试验结果见表5。

图2 无磁种絮凝脱泥试验流程

由表5可知,不添加磁种情况下,将强磁选精矿再磨至-0.038 mm占94.14%~-0.015 mm占95.57%后进行3段选择性絮凝脱泥,虽然矿泥脱除量可达70%以上,并将沉砂的铁品位提高到了38.02%~50.15%,但矿泥中铁损失率太大,均超过了51%。

表5 不加磁种的絮凝脱泥试验结果

Table 5 Results of flocculation desliming tests without magnetic seeds %

3.2.2 添加磁种的絮凝脱泥试验

为改善絮凝脱泥的效果,以弱磁选所获磁铁矿精矿为磁种,进一步进行了添加磁种的选择性絮凝脱泥试验。试验中磁种的用量按其与原矿的质量比计。

3.2.2.1 磁种不参与再磨的絮凝脱泥试验

将强磁选精矿再磨至-0.019 mm占98.93%,然后加入一定量的磁种,在NaOH用量为500 g/t、A1+A2用量为320+320 g/t、DF用量为24 g/t的条件下进行1段絮凝脱泥,试验结果见表6。

表6 磁种不参与磨矿的絮凝脱泥试验结果

Table 6 Results of flocculation desliming tests on conditions of grinding without magnetic seeds %

表6表明,添加不参与再磨的磁种时,脱泥效果与不添加磁种时相比并没有明显改善。分析原因,主要是脱泥过程中微细粒赤铁矿沉降速度慢,而粗粒级的磁种沉降速度非常快,起不到磁种的作用。

3.2.2.2 磁种参与再磨的絮凝脱泥试验

将一定量的磁种与强磁选精矿一同再磨至-0.019 mm占98.93%,使磁种和赤铁矿基本达到同一粒度级别,然后在与3.2.2.2节相同的药剂制度下进行1段絮凝脱泥,试验结果表7。

表7 磁种参与再磨的絮凝脱泥试验结果

Table 7 Results of flocculation desliming tests on conditions of regrinding with magnetic seeds %

由表7可知,磁种参与再磨后,粒度和沉降速度与赤铁矿的相近,可对赤铁矿颗粒形成磁包裹加速其沉降,从而有效降低矿泥的铁含量——磁种用量由0增加至10%,矿泥铁含量由15.40%降至13.59%。因此,确定采用添加磁种并使磁种参与再磨的选择性絮凝脱泥方案。

由表7还可看到,继续增加磁种的用量,矿泥的铁含量仍趋于下降但下降幅度不大,而矿泥的产率则由于磁种的磁夹带作用逐步增强而下降过多。因此,确定磁种的用量为对原矿产率10%。

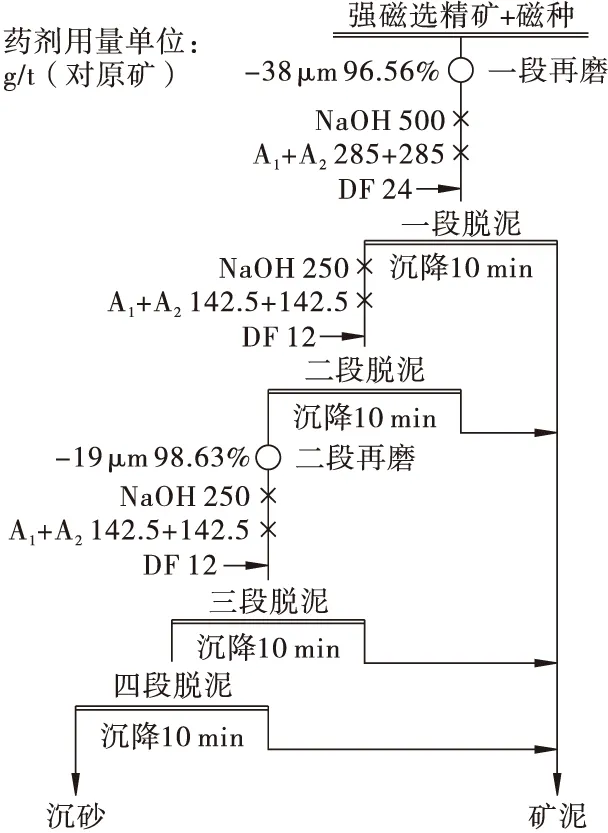

3.2.3 絮凝脱泥最终试验结果

按照确定的选择性絮凝脱泥方案,经过系统的药剂种类及用量、再磨段数及细度、脱泥段数条件试验,形成了图3所示的最终絮凝脱泥流程,所获最终絮凝脱泥试验结果见表8。

图3 絮凝脱泥最终试验流程

Table 8 Results of flocculation desliming tests %

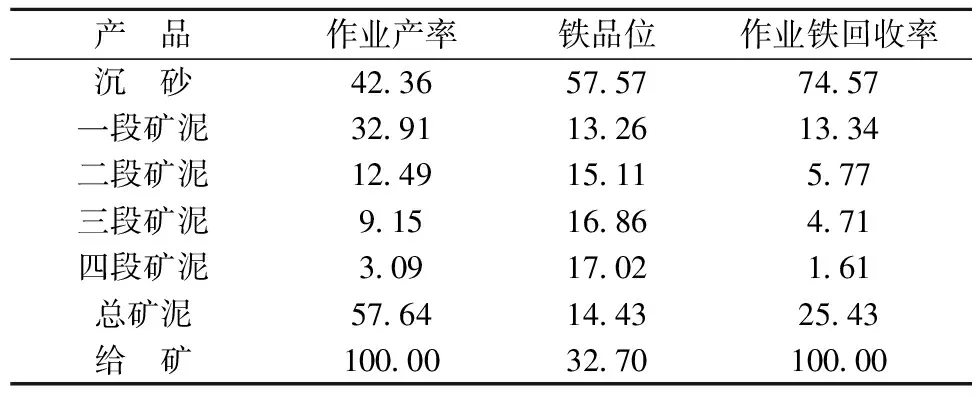

3.3 反浮选试验

经广泛比较,选择YA-16作为捕收剂,在药剂用量条件试验和开路流程试验基础上,对絮凝脱泥所得沉砂进行了反浮选闭路流程试验。试验流程见图4,试验结果见表9。

图4 反浮选闭路试验流程

Table 9 Results of closed-circuit reverse flotation test %

表9表明,反浮选精矿的铁品位相对较低,未能达到60%。为查明原因,对反浮选精矿铁进行了铁矿物解离度测定,结果见表10。

表10 反浮选精矿中铁矿物的单体解离度

Table 10 Liberation degree of the iron minerals in reverse flotation concentrate %

由表10可知,由于赤铁矿嵌布粒度极为微细,因此即使超细磨至-0.019 mm粒级占98.63%,其单体解离度也仅为83.4%,这决定了反浮选精矿的铁品位很难进一步提高。

3.4 全流程试验结果

经以上试验,形成的阶段磨矿—弱磁选—强磁选—加磁种选择性絮凝脱泥—反浮选全流程如图5所示,相应全流程试验结果见表11。

图5 试验全流程

Table 11 Test results of the whole process %

表11表明,通过采取强磁选抛尾、加磁种选择性絮凝脱泥及反浮选手段,使极微细粒嵌布的赤铁矿得到了较好的回收,最终获得了铁品位为63.55%、铁回收率为71.34%的综合铁精矿。

4 结 论

(1)湖南某铁矿石中铁矿物以磁铁矿为主,次为赤铁矿,并有12.12%的铁以硅酸盐矿物形式存在。磁铁矿和赤铁矿的嵌布粒度悬殊极大,磁铁矿属中细粒嵌布,而赤铁矿具典型极微细粒嵌布特征。

(2)采用阶段磨矿—弱磁选—强磁选—加磁种选择性絮凝脱泥—反浮选工艺处理该矿石,体现了能收早收、节能降耗的工艺特点,并强化了赤铁矿的回收,最终取得了铁精矿铁品位为63.55%、铁回收率为71.34%的较好技术指标。

(3)以弱磁选所得磁铁矿精矿作为磁种,并将磁种与赤铁矿一起细磨至同一粒度级别,保证了磁种在絮凝脱泥过程中能对赤铁矿颗粒形成磁包裹后加速其沉降,从而有效地提高了脱泥效果。

[1] 余永富,祁超英,麦笑宇,等.铁矿石选矿技术进步对炼铁节能减排增效的显著影响[J].矿冶工程,2010(4):27-32. Yu Yongfu,Qi Chaoying,Mai Xiaoyu,et al.Outstanding influence of technical progress in iron ore mineral processing on energy-saving,emission reduction and efficiency-beneficiation of iron-smelting[J].Mining and Metallurgical Engineering,2010(4):27-32.

[2] 陈 雯.贫细杂难选铁矿石选矿技术进展[J].金属矿山,2010(5):55-59. Chen Wen.Technological progress in processing low-grade fine-grained complicated refractory iron ores[J].Metal Mine,2010(5):55-59.

[3] 孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):11-13. Sun Bingquan.Progress in China beneficiation technology for complex refractory iron ore[J].Metal Mine,2006(3):11-13.

[4] 唐雪峰,陈 雯,余永富,等.细粒铁矿选矿中选择性絮凝的研究与应用[J].金属矿山,2010(9):44-45. Tang Xuefeng,Chen Wen,Yu Yongfu,et al.Study and application of selective flocculation in beneficiation of fine iron ore[J].Metal Mine,2010(9):44-45.

[5] 唐雪峰.难处理赤铁矿选矿技术研究现状及发展趋势[J].现代矿业,2014(3):14-19. Tang Xuefeng.Research status and development trend of beneficiation technology on complex hematite[J].Modern Mining,2014(3):14-19.

[6] 方启学,张茂恩,黄国智,等.微细粒弱磁性矿物极弱磁场复合高分子聚团研究[J].中国矿业,1998(4):48-52. Fang Qixue,Zhang Maoen,Huang Guozhi,et al.Combined polymer aggregation of fine particles of weak magnetic minerals in exceedingly feeble magnetic field[J].China Mining Magazine,1998(4):48-52.

(责任编辑 孙 放)

Study on Magnetic Separation-Flocculation Desliming-Reverse Flotation of a Micro-fine Iron Ore

Tang Xuefeng

(ChangshaResearchInstituteofMiningandMetallurgyCo.,Ltd.,Changsha410012,China)

Iron minerals of an iron ore from Hunan are mainly magnetite and secondly hematite,and 12.12% of the iron exists in the form of silicate minerals.Among these,magnetite is middle or fine disseminated and hematite is disseminated in extremely microgranular.It is hard to achieve good separation index.According to the ore property,the process of stage grinding-low intensity magnetic separation(LIMS)-high intensity magnetic separation(HIMS)-selective flocculation desliming-reverse flotation was conducted.First,magnetite was concentrated through LIMS at coarse grinding fineness of 65.87% passing 0.075 mm.Second,hematite was enriched from tailings of LIMS by HIMS to discard gangue minerals.Third,two stage grinding (primary grinding at 0.038 mm accounted for 96.56%,second grinding at 98.93% passing 0.019 mm) and four stage selective flocculation desliming operation were adopted to deal with HIMS concentrate.Forth,reverse flotation of one roughing-one cleaning-four scavenging operation on underflow from desliming were made.Mixed iron concentrate with yield rate of 32.33%,iron grade of 63.55% and recovery of 71.34% was obtained,which provide technical basis for rational development and utilization of the ore.

Micro-fine disseminated hematite,Stage grinding,Magnetic separation,Magnetic seeds,Selective flocculation desliming,Reverse flotation

2014-12-15

“十二五”国家科技支撑计划项目(编号:2012BAB14B02)。

唐雪峰(1976—),男,高级工程师。

TD951.1

A

1001-1250(2015)-02-053-05