我国铁矿选矿技术最新进展

2015-05-06韩跃新孙永升李艳军

韩跃新 孙永升 李艳军 高 鹏

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

·专题综述·

我国铁矿选矿技术最新进展

韩跃新 孙永升 李艳军 高 鹏

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

介绍了我国铁矿资源的分布及特点,总结了近5 a我国铁矿选矿技术领域的研究进展,着重评述了微细粒铁矿分选、破碎磨矿、磁化焙烧、深度还原、铁尾矿再选、常温捕收剂研发等方面形成的铁矿选矿新技术及新成果。磁重浮联合分选工艺可以实现微细粒铁矿和铁尾矿的高效分选;与常规碎磨技术相比,高压辊磨、自磨/半自磨和搅拌磨技术可以降低矿石碎磨过程中的能耗;磁化焙烧新技术(闪速焙烧、流化床焙烧和悬浮焙烧)与深度还原技术为难以利用的铁矿资源开辟了新途径;新型常温铁矿捕收剂的应用可以降低浮选作业温度,显著降低能耗。指出了未来我国铁矿选矿技术的主要发展方向为微细粒铁矿强化分离基础性课题的研究,高效碎磨设备及新型矿石预处理设备的研制与应用,绿色环保选矿工艺及药剂的研发。

微细粒铁矿石选矿 碎磨技术 磁化焙烧 深度还原 铁尾矿再选 常温浮选

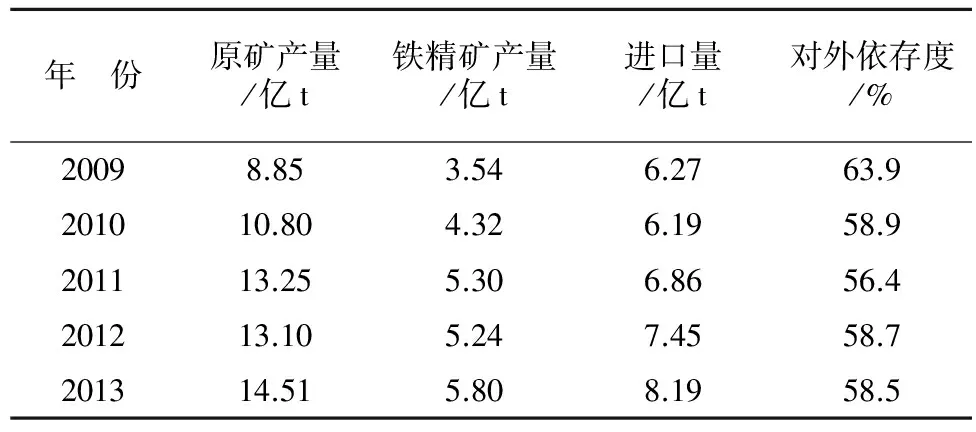

钢铁作为一种重要的金属材料,广泛应用于建筑、机械、汽车、铁路、造船、轻工和家电等行业。钢铁工业是国民经济的基础产业,其发展水平是一个国家综合实力的重要标志[1]。近年来,国民经济的持续快速发展促进了我国钢铁行业的迅猛发展,并由此使我国对铁矿石的需求量大幅增加[2]。我国铁矿资源总量丰富,但由于优质铁矿资源匮乏、复杂难选铁矿石利用率低以及国内铁矿石生产企业产能不足,致使国内铁矿石产量远远无法满足钢铁企业的需求[3-4],多数大型钢铁企业不得不大量进口铁矿石。近5 a我国铁矿石产量和进口量如表1所示。

由表1可知,我国铁矿石进口量逐年递增,2013年增加至8.19亿t,铁矿石对外依存度连续5 a超过55%。据预测,未来几年我国铁矿石进口量仍将维持在7亿~8亿t水平[5]。铁矿石对外依存度的居高不下,不仅对我国钢铁产业造成严重的影响,对国民经济的健康持续发展也构成了巨大威胁。随着国家经济发展和财力的增强,资源约束正逐步替代资本约束上升为国家经济发展中的主要矛盾,铁矿石资源供应不足已成为伴随工业化、城镇化和现代化过程的一个重大现实问题,甚至成为制约国家经济发展的“瓶颈”。

表1 近5 a我国铁矿石产量和进口量

注:原矿产量与铁精矿产量按2.5∶1的比例换算。

铁矿石供需矛盾的日益加剧,为我国铁矿资源(特别是复杂难选铁矿资源)的开发与利用带来了机遇。为降低铁矿石对外依存度,提高矿山企业产能和难选铁矿石利用率,我国选矿科技工作者开展了大量的技术攻关,取得了丰富的研究成果。为准确地了解铁矿选矿技术的研究现状,明确铁矿选矿技术发展方向,本文分析了我国铁矿资源特点,对我国“十二五”期间铁矿石选矿领域取得的最新技术及成果进行了评述,并对下一阶段可能的突破方向进行了分析。

1 我国铁矿资源概况

1.1 资源储量及分布

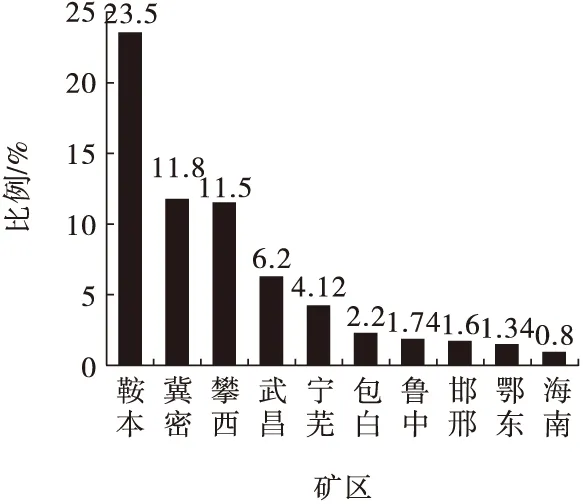

我国铁矿床类型较多,世界上发现的铁矿类型在我国均有发现,主要为沉积变质型、沉积型、岩浆型、接触交代-热液型、火山岩型及风化滤淋型[6-7]。据《中国矿产资源报告(2013)》显示,截止到2012年底,我国铁矿石查明资源储量775.3亿t,居世界第五位,可谓储量丰富。我国铁矿资源分布呈现整体分散、局部集中的特点[8]。铁矿石在我国分布较为广泛,全国近17个省份均有探明资源储量分布。铁矿石矿区共有1 898个,其中大型矿区(储量大于1亿t)101个,储量占68.1%;中型矿区(储量为0.1~1亿t)470个,储量占27.3%;小型矿区(储量小于0.1亿t)1 327个,储量仅占4.6%。在整体分布分散的情况下,我国铁矿资源又集中分布在鞍山—本溪矿区、冀东—密云矿区、攀枝花—西昌矿区、五台—吕梁矿区、宁芜矿区、包头白云鄂博矿区、鲁中矿区、邯郸—邢台矿区、鄂东矿区和海南矿区,十大矿区储量占总储量的64.8%(图1)。

图1 我国十大铁矿资源区域

1.2 矿石特征

我国铁矿资源禀赋差,整体呈现出品位低、嵌布粒度细、组成复杂的特点,即通常说的“贫、细、杂”,具体如下。

(1)品位低。探明总储量的97.5%为贫矿,平均品位只有32.67%,比世界铁矿石主要生产国平均品位低20个百分点[9]。

(2)嵌布粒度细。在我国铁矿资源中,微细粒嵌布铁矿石在我国铁矿资源中占了很大比例,这部分矿石中铁矿物结晶粒度一般小于0.074 mm,有的甚至只有0.01 mm,如袁家村铁矿、祁东铁矿、宁乡式鲕状赤铁矿等。

(3)组成复杂、共伴生组分多。大约探明总储量的1/3为共伴生多组分铁矿,主要共伴生元素有钒、钛、稀土、铜、硼、锡、铌、铬等,如包头白云鄂博铁矿、攀西钒钛磁铁矿、辽宁硼铁矿等[10]。

我国铁矿资源“贫、细、杂”的特点致使97%以上的铁矿石需要经过破碎、磨矿、磁选、浮选等复杂的选矿工艺处理才能入炉冶炼。由于铁矿石复杂难选,我国已探明铁矿资源的开发利用程度较低,铁矿资源开发利用率不足35%[11]。

2 铁矿选矿新技术

为提高我国铁矿石的自给率,摆脱国外矿业巨头的束缚,相关科研工作者围绕铁矿资源的高效利用开展了大量的研究工作,在微细粒铁矿选矿、矿石粉碎、焙烧—磁选、深度还原—磁选、尾矿再选、低温捕收剂研发等方面取得了显著的成果。

2.1 微细粒铁矿选矿

赤铁矿结晶粒度小于0.045 mm或磁铁矿结晶粒度小于0.03 mm的铁矿石通常被称为微细粒铁矿[12]。山西袁家村铁矿和湖南祁东铁矿是我国较为典型的微细粒嵌布铁矿床,如何实现铁矿物的低能耗单体解离和高效富集是此类矿石开发利用的关键。

太原钢铁集团与国内外科研单位合作,针对袁家村铁矿高效回收组织开展了大量的试验研究,最终选矿指标取得了重大突破。在原矿铁品位31.18%、 -0.045 mm粒级占93.81%的条件下,采用半自磨+两段球磨的磨矿工艺和弱磁—强磁—混合磁精矿再磨—阴离子反浮选工艺,获得了精矿铁品位66.95%、回收率72.62%的良好指标。采用该工艺,袁家村铁矿于2012年底建成年处理量2 200万t的选矿厂[13]。长沙矿冶研究院针对祁东铁矿铁矿物嵌布粒度微细、性质复杂的矿石特性,提出了选择性絮凝脱泥—反浮选技术,同时研制出有针对性的SA-2絮凝剂[14]。目前,祁东铁矿采用该技术建成年处理量280万t的选矿厂,在原矿铁品位28.36%、磨矿细度-0.038 mm占98%的条件下,获得了精矿铁品位62.5%、回收率68%的理想指标[12-14]。王秋林[15]采用强磁—脱泥—反浮选工艺流程分选铁品位39.62%的微细粒镜铁矿,获得了精矿铁品位60.63%、回收率62.50%的指标。胡义明等[16]对袁家村石英型氧化矿、石英-镜铁矿型氧化矿、闪石型氧化矿等不同类型矿石开展了系统的选别试验,结果表明采用弱磁—强磁—再磨—反浮选流程处理石英型及石英-镜铁矿型氧化矿,均可获得铁品位大于65%、回收率大于78%的精矿,而闪石型氧化矿则难以实现分选。范志坚等[17]针对祁东铁品位30.32%的微细粒铁矿提出了阶段磨矿—弱磁—强磁—离心选矿工艺流程,实现了铁矿物的有效富集(精矿铁品位63.51%、回收率69.24%)。杨云等[18]对铁品位45.27%的微细粒铁矿进行了重选、磁选、浮选、选择性絮凝等多种工艺对比试验,最终采用选择性絮凝—阳离子反浮选工艺,获得了精矿铁品位59.67%、回收率78.84%的指标。曹进成等[19]采用阶段磨矿—阶段磁选处理内蒙古铁品位13.85%的微细粒磁铁矿,最终获得了铁品位67.81%、回收率61.52%的精矿。张超达等[20]提出采用1粗1扫磁选抛尾—粗精矿再磨精选、扫选精矿和精选尾矿再磨再选的工艺流程处理四川铁品位39.93%的微细嵌布铁矿石,获得了精矿铁品位61.02%、回收率82.86%的指标。上述生产实践和研究工作表明,阶段磨矿—阶段磁选是处理微细粒磁铁矿的最佳工艺;对于微细粒磁赤混合铁矿,弱磁—强磁—再磨—反浮选工艺可获得理想指标;分选微细粒赤铁矿的工艺主要有强磁—脱泥—反浮选、选择性絮凝—反浮选、强磁—离心选矿。

2.2 高效碎磨技术

2.2.1 高压辊磨技术

作为一种矿石超细粉碎设备,高压辊磨机具有单位破碎能耗低、处理能力大、破碎产品粒度均匀等特点。与传统破碎设备相比,高压辊磨机粉碎产品颗粒内部微裂纹明显增多、细粒级含量高、矿物解离性好[21-24]。高压辊磨技术在国外已广泛应用于金属矿石的粉碎,而在国内金属矿山的应用尚处于起步阶段。国内专家和学者对高压辊磨技术在铁矿中的应用开展了大量的研究工作,形成了高压辊磨机粉碎—预选技术,以最大限度地实现“多碎少磨,磨前抛尾”,降低选矿成本。马钢南山铁矿针对该矿区低品位铁矿石进行了高压辊磨超细碎—湿式分级—粗粒磁选预选抛尾技术研究,依托该技术首次将高压辊磨机应用于我国铁矿选厂破碎系统后,选矿厂年处理量提高了270万t,处理单位矿石的电耗和钢耗均下降了30%左右[25-27]。高压辊磨机在南山铁矿的成功应用拉开了高压辊磨机在国内铁矿山应用的序幕。此后,河北司家营铁矿、攀枝花白马铁矿、安徽大昌铁矿等几十家铁矿选厂相继引进了高压辊磨技术,关于高压辊磨机在铁矿选矿厂应用的研究报道也逐渐增多。袁致涛等[28-29]研究了贫赤铁矿经高压辊磨机粉碎后的粒度特性、磨矿特性和解离特性,与颚式破碎机相比,高压辊磨机具有破碎比高、产品中细粒级含量高、粒度分布均匀等特点,邦德功指数降低了13.96%~28.23%,-0.5 mm粒级铁矿物单体解离度提高了15.16个百分点。韩跃新等[21]对铁品位24.48%的贫赤铁矿高压辊磨机粉碎产品进行了系统的强磁预选研究,最终获得了预选精矿铁品位32.92%、回收率86.51%、抛尾率35.71%的指标。孙素霄等[30]探讨了高压辊磨技术在张家夏楼低品位磁铁矿选矿厂应用的可能性,结果表明,对辊压产品进行预选可以抛掉大量的粗粒尾矿,有效降低磨机处理量。

2.2.2 自磨/半自磨技术

20世纪50年代,美国人Harlowe Hardinge发明了工业自磨机,并创办了Hardinge Co.Inc 专业生产磨矿机械。A.R.Macpherson提出了自磨功指数,对自磨/半自磨技术的推广应用做出了突然贡献,使该技术更加成熟。自磨/半自磨机是一种具有粉碎和磨矿双重功能、一机两用的设备,以矿石本身作磨矿介质的为自磨(AG),加入适量钢球作磨矿介质的为半自磨(SAG)。与常规的三段一闭路破碎流程相比,自磨/半自磨流程具有工艺简单、基建投资低、设备大型高效、粉尘污染低等显著特点。近年来,随着自磨/半自磨设备的不断改进,自磨/半自磨技术在铁矿选厂得到了推广应用。目前,中国有60多个选矿厂使用160多台自磨/半自磨机。例如:昆钢大红山铁矿自2006年以来采用φ8.53 m×4.32 m半自磨+球磨+球磨(SAC)流程对铁矿石进行碎磨处理,处理能力为400万t/a;凌钢保国铁矿选用φ8.0 m×2.8 m全自磨+顽石破碎+球磨(ABC)的碎磨流程,处理量为300万t/a。

2.2.3 搅拌磨技术

搅拌磨具有能效高、可防止过磨、节省介质、易于操作、安装简便等显著特点。搅拌磨机作为细磨、超细磨装备首先在有色金属矿山获得了成功应用。随着微细粒铁矿的开发利用,搅拌磨技术正逐渐推广至我国铁矿山细磨作业[25,31-32]。攀枝花白马铁矿于2010年购买了德国爱立许公司3台塔磨机用于钒钛磁铁矿细磨作业;2013年7月,昆钢大红山铁矿3台塔磨机投入生产;2013年,鞍钢矿业公司购买了6台美卓公司生产的立式螺旋搅拌磨机用于关宝山铁矿选矿厂;2013年,马钢霍邱张庄铁矿选矿厂完成了应用立式螺旋搅拌磨进行二段磨矿的论证。李朝晖等[33]为探索进一步提高山东某大型铁矿阶段磨矿阶段磁选所得精矿铁品位的可能性,采用搅拌磨将铁品位为62.35%的精矿磨细至-0.022 mm占90%后磁选,获得了铁品位大于65%的指标。肖骁等[34]对比分析了搅拌磨和球磨对湖南柿竹园磁铁矿中矿产品再磨解离度的影响规律,结果表明,采用搅拌磨时新生成-0.038 mm粒级物料含量比球磨高8.1个百分点,搅拌磨细磨产品的单体解离度明显高于球磨机,并且搅拌磨产品经磁选后精矿品位比球磨机的高5.2个百分点。搅拌磨技术在铁矿石选矿的研究和应用表明,采用搅拌磨机进行细磨超细磨不仅能够有效地降低能耗,还能够提高矿物的解离度和后续分选指标,具有广阔的应用前景。

2.3 磁化焙烧技术

磁化焙烧—磁选是指将铁矿石在一定温度和气氛条件下焙烧,使矿石中弱磁性铁矿物转变为强磁性铁矿物,再利用铁矿物与脉石矿物之间的磁性差异进行磁选获得铁精矿。磁化焙烧—磁选是一种从复杂难选铁矿石中回收铁矿物行之有效的方法。近年来,国内许多研究单位针对磁化焙烧技术和装备开展了大量的研究。余永富院士提出了闪速磁化焙烧技术,对陕西大西沟菱铁矿、昆明王家滩矿、重钢接龙铁矿等含碳酸盐铁矿进行焙烧—磁选,均获得了精矿铁品位大于55%、回收率大于70%的指标[35-36]。2009年,河南灵宝开始建设5 万t/a的闪速磁化焙烧示范工程。中国科学院过程工程研究所在复杂难选铁矿石流态化焙烧动力学及循环流化床反应器优化设计等方面开展了工作,并结合研究成果形成了复杂难选铁矿流态化磁化焙烧工艺[37-39],建成年处理量10万t的难选铁矿流态化焙烧示范工程,2012年底进行调试,实现了稳定运行[2]。东北大学提出了复杂难选铁矿悬浮焙烧技术,并设计出实验室型间歇式悬浮焙烧炉。利用设计的悬浮焙烧炉对鞍钢东鞍山烧结厂正浮选尾矿和鲕状赤铁矿进行了给矿粒度、气流速度、还原气体浓度、焙烧温度、焙烧时间条件试验,在最佳的试验条件下,获得了精矿铁品位56%~61%、回收率78%~84%的理想指标[40-41]。采用电子探针、穆斯堡尔谱、Fluent软件等检测技术对细粒难选铁矿石悬浮焙烧过程中矿物的物相转化、矿石微观结构变化、颗粒的运动状态、悬浮炉内热量的传输等开展研究工作,形成了悬浮焙烧铁矿物物相转化控制、颗粒悬浮态控制、余热回收等核心技术。根据基础研究成果,东北大学与中国地质科学院矿产综合利用研究所和沈阳鑫博工业设计有限公司合作,在峨眉山市设计建成了150 kg/h的复杂难选铁矿悬浮焙烧中试系统。2014年9月,以东鞍山烧结厂正浮选尾矿和眼前山磁滑轮尾矿经强磁选的精矿为原料,进行了扩大连续试验,该系统生产出的磁化焙烧产品经磁选后达到了精矿铁品位63%~65%、回收率78%~83%的优异指标(表2)。试验运行结果表明,悬浮焙烧系统能够连续稳定地获得高质量的焙烧产品,具有广阔的应用前景。

表2 悬浮焙烧系统产品磁选结果

2.4 深度还原—磁选技术

针对常规选矿方法和磁化焙烧技术也难以高效经济开发利用的复杂难选铁矿资源,国内相关科研人员提出了深度还原—磁选技术,即以煤粉为还原剂,在低于矿石熔化温度下将矿石中的铁矿物还原为金属铁,并通过调控促使金属铁聚集长大为一定粒度的铁颗粒,还原物料经磁选获得金属铁粉。深度还原—磁选技术为复杂难选铁矿的开发利用提供了新途径,成为近年来选矿领域研究热点之一。东北大学、北京科技大学、河北联合大学、广西大学等多家单位围绕深度还原—磁选工艺及理论开展了大量的研究工作。鲕状赤铁矿、含碳酸盐赤铁矿、铁尾矿、羚羊铁矿石、赤泥、锌铁矿等含铁原料深度还原提铁试验表明,在最佳的还原温度、还原时间、煤粉用量条件下,可获得铁金属化率大于90%的还原物料,经磁选后可获得铁品位85%~95%、回收率大于90%的深度还原铁粉,该铁粉可以作为炼钢原料[42-50]。深度还原温度一般高于1 000℃,还原过程中铁矿物按照Fe2O3→Fe3O4→FeO→Fe的顺序逐级还原为金属铁[51]。还原历程可以分为初始、中间、后期3个阶段,各阶段的反应动力学模型分别为Avrami-Erofeev方程、化学反应模型和三维扩散模型[52-53]。还原物料中铁颗粒的粒度可以采用光学显微图像分析技术进行检测,还原温度和还原时间对铁颗粒的粒度分布影响显著[54-57]。高磷鲕状赤铁矿是我国一种重要的铁矿资源,由于赤铁矿结晶粒度极细(小于10 μm)、含磷高,导致其采用常规选矿工艺难以有效分选,而深度还原—磁选可以实现高磷鲕状赤铁矿中铁的高效富集。研究发现,深度还原过程中矿石中的磷矿物会被还原为单质磷,并且相当一部分单质磷进入金属铁相,使得还原铁粉中磷含量超标[58-59],针对这一问题,相关学者提出深度还原脱磷和深度还原富磷2种技术路线。对于磷含量小于0.8%的原矿石,通过添加脱磷剂(Na2CO3、Ca(OH)2、Na2SO4等),使绝大多数的磷留在渣相,通过对还原物料的高效分选,得到可以直接用于炼钢的低磷深度还原铁粉(磷含量≤0.05%)[60-62]。对于磷含量大于0.8%的原矿石,通过控制磷的迁移,使原矿中80%以上磷进入金属铁相,经高效分选得到高磷深度还原铁粉(磷含量≥1.5%),再利用冶炼脱磷技术处理高磷铁粉,在获得合格钢液的同时得到高磷钢渣,该高磷钢渣可以直接作为磷肥或者酸性土壤改良剂[63]。目前深度还原理论逐渐趋于成熟,然而尚没有适用于深度还原的大型装备,阻碍了其工业化应用的步伐,今后应加强高效还原大型装备的研发。

2.5 尾矿再选

铁尾矿是指铁矿石经选矿工艺提取铁精矿后排放的固体废弃物[64]。由于我国铁矿资源品位低,生产1 t铁精矿平均需要排出2.5 t尾矿。随着我国矿山企业产能的不断增加,铁尾矿排放量迅速增加,已成为排放量最大的工业固体废弃物。尾矿排放不仅占用大量土地,有时因管理不善,还会发生尾矿坝溃坝事故,造成人员伤亡、环境污染、村镇被毁等严重后果[65]。受选矿技术和水平的制约,铁尾矿中通常含有一定量的金属铁元素,粒度较细,因而与采出原矿石相比磨矿能耗低,因此铁尾矿再选是提高矿石利用率,实现资源化的重要途径之一。

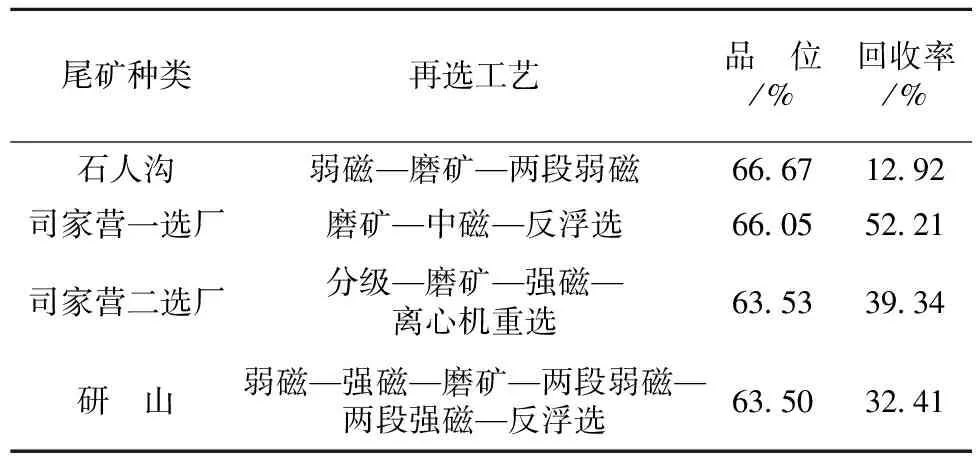

鞍钢矿业公司针对齐大山选矿厂、齐大山铁矿选矿分厂、弓长岭选矿厂的浮选尾矿进行了再选试验研究。结果表明,采用重选、磨矿—磁选(弱磁、强磁联合流程)工艺可以实现尾矿中铁矿物的预富集,获得铁品位大于41%的粗精矿。粗精矿经阶段磨矿—弱磁—强磁—反浮选工艺或1粗1精1扫浮选柱分选工艺选别,达到了精矿铁品位大于64%、作业回收率大于88%的良好指标[66-67]。基于该研究成果,鞍钢矿业公司形成了赤铁矿尾矿铁资源回收再利用新技术,目前该成果已成功应用于齐大山铁矿选矿厂。梅山矿业有限公司在对梅山铁矿选矿厂综合尾矿、强磁选尾矿、降磷尾矿工艺矿物学特性综合分析基础上,分别开展了再选研究:铁品位18.49%的综合尾矿经1粗1扫弱磁选可获得铁品位56.5%的精矿,按此工艺每年可选出铁精矿18 750 t,减少尾矿排放量1.5%;采用强磁再选—分步浮选技术处理铁品位23.46%的强磁选尾矿,最终获得了铁品位42.75%的精矿,该技术可以使梅山铁矿选矿厂铁回收率提高5个百分点以上;使用SLon高梯度磁选机对铁品位21.31%的脱磷尾矿再选工艺进行优化改造后,强磁精矿铁回收率提高了10.51个百分点[68-70]。马钢集团姑山矿业公司采用分级—细粒浓缩—高梯度粗选—浓缩—磨矿—高梯度精选工艺对粗选尾矿细粒级铁矿物进行回收,产出铁品位约54%的精矿,依据该工艺完成了选厂技术改造,每年可多回收铁精矿3.5万t,有效降低了尾矿品位,提高了资源利用率[71]。河北钢铁集团矿业公司对司家营铁矿浮选尾矿、石人沟铁矿尾矿和研山铁矿浮选尾矿进行了再选试验研究,均取得了较好的指标,见表3[72-74]。云南大红山尾矿铁品位14.52%,主要以赤铁矿形式富集在-0.01 mm粒级。该尾矿经强磁预选—悬振锥面选矿机精选工艺处理,获得的精矿铁品位为54.02%、回收率为34.68%[75]。袁致涛等[76]采用强磁—细磨—3次弱磁选工艺回收本钢马耳岭选矿厂铁品位为8.87%的尾矿中磁铁矿,获得的铁精矿铁品位为51.39%、磁性铁回收率达到81.89%。王坤胜等[77]对莱钢鲁南矿业公司铁品位为15.02%的尾矿进行了再选研究,最终确定了阶段磨矿—磁选—反浮选的工艺流程,获得了铁品位65.76%、回收率24.08%的精矿。

尾矿再选生产实践及试验研究表明,不同地区铁尾矿的性质差异较大,铁尾矿再选工艺也不尽相同。对于铁矿物以磁铁矿为主的尾矿,应采用细磨—弱磁选原则流程加以分选;对于磁铁矿、赤(褐)铁矿为主要铁矿物的尾矿,强磁(或重选)预选—磨矿—磁选—反浮选工艺可以实现铁矿物的有效回收。

表3 司家营、石人沟、研山铁矿尾矿再选工艺及指标

2.6 常温捕收剂研制

国内绝大部分铁矿选矿厂采用阴离子反浮选工艺提铁降硅,使用的捕收剂为脂肪酸类物质。阴离子反浮选工艺具有生产稳定、指标好的优点,缺点是捕收剂配制和所需浮选温度较高(配制温度通常为50~70 ℃,矿浆温度一般为35~40 ℃),导致浮选矿浆需要加温处理,增加了生产成本。常温高效铁矿捕收剂的研制成为相关专家和学者的研究热点。近年来,国内从事常温捕收剂研发工作的单位主要有东北大学、长沙矿冶研究院、武汉理工大学、武汉工程大学等。东北大学以脂肪酸为基体,通过在其α位碳原子引入Cl、Br、胺基等原子或基团的方法,研制出DMP-1、DMP-2、DMP-3、DTX-1、DL-1、DZN-1等一系列常温改性脂肪酸类捕收剂。为验证其捕收性能,用新研制的捕收剂对齐大山选矿厂、东鞍山烧结厂、司家营研山铁矿选矿厂的混合磁选精矿进行了反浮选试验。结果表明,在浮选温度为25~30 ℃的条件下,采用该改性捕收剂浮选,获得了精矿铁品位64%~66%、回收率68%~90%的良好指标[78-82]。长沙矿冶研究院对2种化工原料进行官能团改性后,按一定比例复配制备出低温捕收剂Fly-101;在脂肪酸中引入酰胺基、羧基,研制出CY系列低温捕收剂,并将其用于铁矿反浮选试验。结果表明,Fly-101在浮选温度15 ℃和35 ℃下均达到了现场原使用捕收剂35 ℃时的浮选指标(精矿铁品位66.71%、回收率84.06%);CY系列捕收剂对浮选温度变化具有较强的适应能力,在浮选温度15 ℃下即可实现铁矿石的有效分选[83-85]。武汉理工大学研发了GE系列阳离子捕收剂和MG系列阴离子捕收剂。GE阳离子捕收剂浮选试验表明,该系列捕收剂克服了泡沫黏、难以消泡的缺点,在常温下浮选即可获得较高的铁品位指标[86-87]。MG阴离子捕收剂耐低温性能强,采用该捕收剂对西部铜业巴彦淖尔铁矿磁选铁精矿进行常温反浮选处理,获得了精矿铁品位68.55%、回收率94.7%的指标,精矿铁品位提高了6个百分点[88-89]。罗惠华等[90]开发出一种新型改性脂肪酸捕收剂,在浮选温度25 ℃下对司家营铁矿磁选精矿进行浮选试验,产出了铁品位65.79%的精矿、金属回收率为83.01%,该捕收剂在常温下具有较好的水溶性和捕收能力。针对铁矿常温浮选,国内开发出了一系列具有低温溶解性、捕收性强、选择性优的新型高效捕收剂,实现了在常温下对铁矿石的有效分选。然而,目前这些新型捕收剂尚处于实验室研究或半工业试验阶段,工业应用进程需要加快。

3 结 语

我国铁矿资源储量丰富,但由于矿石品位低、铁矿物嵌布粒度细、矿物组成复杂等因素导致其难以分选,给选矿工作者带来巨大的挑战,同时也为我国铁矿选矿技术的进步创造了机遇。“十二五”期间,我国在铁矿资源选矿领域形成了许多新技术和新成果,集中体现在微细粒铁矿高效选别、矿石破碎与细磨、尾矿再利用、磁化焙烧—磁选、深度还原—磁选、新型捕收剂研发等方面。

(1)微细粒铁矿选矿技术进步主要体现在分选工艺的优化组合与创新。鉴于单一的重、磁、浮工艺处理微细粒铁矿无法满足分选要求,将多种选矿工艺有机组合,形成了弱磁—强磁—再磨—反浮选、强磁—脱泥—反浮选、选择性絮凝—反浮选、强磁—离心选矿等联合分选工艺,取得了良好的生产(或试验)指标。微细粒铁矿工艺强化分选过程中的基础性科学问题研究工作相对缺乏,应予以加强。

(2)高压辊磨机、自磨/半自磨机和搅拌磨机在铁矿中的应用极大地促进了我国铁矿石碎磨技术的进步,显著降低了矿石破碎和磨矿过程的能耗,同时碎磨物料的选别指标得到了一定程度的提高。然而,与国外设备相比,国内生产的高压辊磨机、自磨/半自磨机和搅拌磨机在运行稳定性、耐用性、大型化、自动化等方面差距较大。国内应加大自主研发力度,提高大型化与系统集成的能力,制造出性能优越的高效碎磨装备。

(3)焙烧—磁选是实现复杂难选铁矿高效分选的一种重要方法。围绕磁化焙烧技术,我国自主研发了闪速磁化焙烧、流态化磁化焙烧、悬浮焙烧等细粒焙烧关键技术,开展了相应的基础研究工作,分别建成了示范工程和半工业试验系统,经运行调试取得了优异指标。磁化焙烧新技术具备了工业化推广的条件,应加快工业化步伐,尽早实现其工业应用。

(4)深度还原—磁选技术为极难选或不可选铁矿石中金属铁元素的回收提供了一种思路,可以实现金属化率、铁粉品位、金属回收率均大于90%的理想指标。基于深度还原的工艺和基础理论体系正在逐渐形成和完善,此外还应加强深度还原装备的研制。

(5)我国不同地区铁矿资源性质差异较大,导致铁尾矿性质存在较大差异。铁尾矿再选应从工艺矿物学特性着手,制定相应的选别工艺。目前,我国尾矿再选主要采用磁、重、浮联合工艺,主要有磨矿—弱磁—强磁—反浮选、强磁—细磨—弱磁选、阶段磨矿—磁选—反浮选、强磁预选—重选等。铁尾矿整体开发利用程度很低,再选生产实践仅局限于几个大型的矿山企业,需要加强再选研究工作。

(6)我国自主开发研制出了DMP、DTX、DL、CY、Fly、GE、MG等一系列的常温新型铁矿浮选捕收剂,在常温或低温下就可以获得良好的浮选指标,但大都为科研院所开展的研究工作,尚处于实验室研究或半工业试验阶段。今后,应该加强与矿山企业的合作,促进产学研相结合,使常温捕收剂早日应用于工业生产实践。

[1] 王海军,张国华.我国铁矿资源勘查现状及供需潜力分析[J].中国国土资源经济,2013(11):35-39. Wang Haijun,Zhang Guohua.Analysis on the status quo of iron ore resource exploration and the potential of supply and demand in China[J].Natural Resource Economics of China,2013(11):35-39.

[2] 朱庆山,李洪钟.难选铁矿流态化磁化焙烧研究进展与发展前景[J].化工学报,2014,65(7):2437-2442. Zhu Qingshan,Li Hongzhong.Status quo and development prospect of magnetizing roasting via fluidized bed for low grade iron ore[J].CIESC Journal,2014,65(7):2437-2442.

[3] 韩跃新,孙永升,高 鹏,等.高磷鲕状赤铁矿开发利用现状及发展趋势[J].金属矿山,2012(3):1-5. Han Yuexin,Sun Yongsheng,Gao Peng,et al.Exploitation situation and development trend of high phosphorus oolitic hematite[J].Metal Mine,2012(3):1-5.

[4] 王俊理.我国金属矿山选矿技术进展及发展方向[J].科技创新与应用,2014(12):295. Wang Junli.Progress and development direction of China′s metal mining mineral technology[J].Technology Innovation and Application,2014(12):295.

[5] 郭 华,张天柱.中国钢铁与铁矿石资源需求预测[J].金属矿山,2012(1):5-9. Guo Hua,Zhang Tianzhu.Prediction of demand for China steel and iron ore resources[J].Metal Mine,2012(1):5-9.

[6] 平海波,张 欢.我国铁矿资源禀赋特征与地质勘查基本思路[J].研究与探讨,2008(1):44-46. Ping Haibo,Zhang Huan.China′s iron ore resources endowment characteristics and the basic train of thought for geological exploration[J].Research and Discussion,2008(1):44-46.

[7] 王 岩,邢树文,张增杰,等.我国查明低品位铁矿资源储量分析[J].矿产综合利用,2014(5):15-17. Wang Yan,Xing Shuwen,Zhang Zengjie,et al.Reserves analysis of identified low-grade iron resources in China[J].Multipurpose Utilization of Mineral Resources,2014(5):15-17.

[8] 大连商品交易所.我国铁矿石资源概况[EB/OL].(2013-10-10)[2014-11-16].http:∥www.dce.com.cn/portal/info?cid=1381384316100&iid=1381388368100&type=CMS.NEWS. Dalian Commodity Exchange.Introduction for iron ore resources in China[EB/OL].(2013-10-10)[2014-11-16].http:∥www.dce.com.cn/portal/info?cid=1381384316100&iid=1381388368100&type=CMS.NEWS.

[9] 崔立伟,夏浩东,王 聪,等.中国铁矿资源现状与铁矿实物地质资料筛选[J].地质与勘探,2012,48(5):894-905. Cui Liwei,Xia Haodong,Wang Cong,et al.Current status of iron ore resources in China and screening of object iron ore geological data[J].Geology and Exploration,2012,48(5):894-905.

[10] 刘 军,靳淑韵.中国铁矿资源的现状与对策[J].中国矿业,2009,18(12):1-2. Liu Jun,Jin Shuyun.The actuality and countermeasure of the iron ore resource in China[J].China Mining Magazine,2009,18(12):1-2.

[11] 马建明.积极开发国内铁矿资源,保障我国钢铁工业健康发展[J].地质与勘探,2013(11):16-19. Ma Jianming.Actively develop domestic iron ore resources,protect the healthy development of China′s iron and steel industry[J].Geology and Prospecting,2013(11):16-19.

[12] 陈 雯,张立刚.复杂难选铁矿石选矿技术现状及发展趋势[J].有色金属:选矿部分,2013(增):19-23. Chen Wen,Zhang Ligang.Situation and development trend of complicated refractory ore mineral processing technology[J].Nonferrous Metals:Mineral Processing Section,2013(S):19-23.

[13] 唐雪峰.难处理赤铁矿选矿技术研究现状及发展趋势[J].现代矿业,2014(3):14-19. Tang Xuefeng.Research status and development trend of beneficiation technology on complex hematite[J].Modern Mining,2014(3):14-19.

[14] 刘志兴.SA-2絮凝剂在微细粒赤铁矿分选中的应用[J].有色金属:选矿部分,2013(6):83-85. Liu Zhixing.Application of SA-2 flocculant in the separation of fine-grained hematite[J].Nonferrous Metals:Mineral Processing Section,2013(6):83-85.

[15] 王秋林.复杂微细粒镜铁矿强磁—脱泥—反浮选试验研究[J].矿产综合利用,2011(5):15-18. Wang Qiulin.Experimental research on high-intensity magnetic separation-desliming-reverse flotation of a complex and micro-fine specularite ore[J].Multipurpose Utilization of Mineral Resources,2011(5):15-18.

[16] 胡义明,韩跃新.袁家村铁矿氧化矿石可选性研究[J].金属矿山,2012(10):65-69. Hu Yiming,Han Yuexin.Study on the separation of the oxidized ore from Yuanjiacun Iron Mine[J].Metal Mine,2012(10):65-69.

[17] 范志坚,曹南杰,饶宇欢.某贫细难选铁矿石选矿工艺研究[J].金属矿山,2011(1):51-53. Fan Zhijian,Cao Nanjie,Rao Yuhuan.Investigation of mineral processing of a fine low-grade refractory iron ore[J].Metal Mine,2011(1):51-53.

[18] 杨 云,张卫星,赵冠飞,等.某微细粒难选铁矿选矿试验研究某贫细难选铁矿石选矿工艺研究[J].有色金属科学与工程,2012,3(3):80-84. Yang Yun,Zhang Weixing,Zhao Guanfei,et al.Process tests on a micro-fine and refractory iron ore[J].Nonferrous Metals Science and Engineering,2012,3(3):80-84.

[19] 曹进成,吕 良,曹 飞,等.内蒙古某低品位铁矿可选性试验研究[J].矿冶工程,2012,32(5):37-40. Cao Jincheng,Lu Liang,Cao Fei,et al.Experimental study on beneficiability of some low-grade iron ore in Inner Mongolia[J].Mining and Metallurgical Engineering,2012,32(5):37-40.

[20] 张超达,吴城材,钟森林,等.四川某微细嵌布铁矿石选矿试验[J].金属矿山,2014(6):60-64. Zhang Chaoda,Wu Chengcai,Zhong Senlin,et al.Mineral processing test on a fine disseminated iron ore from Sichuan[J].Metal Mine,2014(6):60-64.

[21] 韩跃新,刘 磊,袁致涛.贫赤铁矿高压辊磨机产品强磁预选试验研究[J].矿产综合利用,2013(1):14-18. Han Yuexin,Liu Lei,Yuan Zhitao.High intensity magnetic pre-concentration of hematite ore comminuted by high-pressure grinding roller[J].Multipurpose Utilization of Mineral Resources,2013(1):14-18.

[22] 刘建远,黄瑛彩.高压辊磨机在矿物加工领域的应用[J].金属矿山,2010(6):1-8. Liu Jianyuan,Huang Yingcai.Applications of high-pressure grinding rolls in mineral processing[J].Metal Mine,2010(6):1-8.

[23] 罗主平,刘建华.高压辊磨机在我国金属矿山的应用与前景展望(一)[J].现代矿业,2009(2):33-37. Luo Zhuping,Liu Jianhua.Application and prospects of high pressure grinding roll in metal mines of China(1)[J].Modern Mining,2009(2):33-37.

[24] Han Yuexin,Liu Lei,Yuan Zhitao,et al.Comparison of low-grade hematite product characteristics in a high-pressure grinding roller and jaw crusher[J].Minerals & Metallurgical Processing,2012,29(2):75-80.

[25] 刘义云.近年来我国金属矿山主要碎磨技术发展回顾[J].现代矿业,2013(8):150-152. Liu Yiyun.The review of the major pieces of metal mines grinding technology in recent years[J].Modern Mining,2013(8):150-152.

[26] 李俊宁.马钢南山矿区低品位铁矿石利用技术研究[J].现代矿业,2012(2):17-21. Li Junning.Technical research on the application of low grade iron ores from Masteel Nanshan mine area[J].Modern Mining,2012(2):17-21.

[27] 张韶敏,丁临冬,段海瑞,等.高压辊磨机在选矿生产中的应用研究[J].矿冶,2013,22(4):104-108. Zhang Shaomin,Ding Lindong,Duan Hairui,et al.Study on the application of high-pressure grinding rolls in mineral processing production[J].Minerals & Metallurgical,2013,22(4):104-108.

[28] 袁致涛,刘 磊,严 洋,等.高压辊磨机粉碎贫赤铁矿产品粒度特性[J].矿冶,2011,32(6):875-878. Yuan Zhitao,Liu Lei,Yan Yang,et al.Product size characteristics of low-grade hematite in high pressure grinding roll[J].Minerals & Metallurgical,2011,32(6):875-878.

[29] 袁致涛,朱 烁,李丽匣,等.齐大山铁矿石高压辊磨产品磨矿及解离特性研究[J].金属矿山,2013(10):50-53. Yuan Zhitao,Zhu Shuo,Li Lixia,et al.Grinding and liberation characteristics of the high-pressure grinding roller product for Qidashan iron ore[J].Metal Mine,2013(10):50-53.

[30] 孙素霄,常文利.高压辊磨流程在低品位磁铁矿选矿厂的推广应用[J].矿山机械,2012,40(2):66-71. Sun Suxiao,Chang Wenli.Application of high pressure roll grinding process in dressing plant for low grade magnetite concentration[J].Mining & Processing Equipment,2012,40(2):66-71.

[31] 张国旺,肖 骁,肖守孝,等.搅拌磨在难处理金属矿细磨中的应用[J].金属矿山,2010(12):86-89. Zhang Guowang,Xiao Xiao,Xiao Shouxiao,et al.The application of stirred mill in fine-grinding of refractory metal minerals[J].Metal Mine,2010(12):86-89.

[32] 李艳军,李运恒,王亚琴,等.超细搅拌磨在选矿中的应用[J].现代矿业,2014(7):162-165. Li Yanjun,Yi Yunheng,Wang Yaqin,et al.Application of ultrafine stirred mill in mineral processing[J].Modern Mining,2014(7):162-165.

[33] 李朝晖,徐 麟,郭秀平.某铁矿细粒难选铁矿石磁选工艺研究[J].现代矿业,2014(3):131-133. Li Chaohui,Xu Lin,Guo Xiuping.Magnetic separation technology research of a refractory fine iron ore[J].Modern Mining,2014(3):131-133.

[34] Xiao Xiao,Zhang Guowang,Feng Qiming,et al.The liberation effect of magnetite fine ground by vertical stirred mill and ball mill[J].Minerals Engineering,2012,34:63-69.

[35] Yu Yongfu,Qi Chaoying.Magnetizing roasting mechanism and effective ore dressing process for oolitic hematite ore[J].Journal of Wuhan University of Technology:Mater Sci Ed,2011,26(2):176-181.

[36] 王秋林,陈 雯,余永富,等.复杂难选褐铁矿的闪速磁化焙烧试验研究[J].矿产保护与利用,2010(3):73-76. Wang Qiulin,Chen Wen,Yu Yongfu,et al.Test research on the magnetization roasting quickly technology of a complex and refractory limonite ore[J].Conservation and Utilization of Mineral Resources,2010(3):73-76.

[37] Hou Baolin,Zhang Haiying,Li Hongzhong,et al.Study on kinetics of iron oxide reduction by hydrogen[J].Chinese Journal of Chemical Engineering,2012,20:10-17.

[38] Li Changjin,Li Hongzhong,Zhu Qingshan.A hydrodynamic model of loop-seal for a circulating fluidized bed[J].Power Technology,2014,252:14-19.

[39] Hou Baolin,Tang Hailong,Zhang Haiying,et al.Experimental and theoretical investigation of mass transfer in a circulating fluidized bed[J].Chemical Engineering Science,2013,102:354-364.

[40] 陈 超,李艳军,张裕书,等.鲕状赤铁矿悬浮焙烧试验研究[J].矿产保护与利用,2013(6):30-34. Chen Chao,Li Yanjun,Zhang Yushu,et al.Study on suspension roasting for oolitic hematite[J].Conservation and Utilization of Mineral Resources,2013(6):30-34.

[41] 余 进,袁 帅,李艳军,等.浮选中矿细粒铁物料悬浮焙烧试验研究[J].矿产保护与利用,2014(4):27-31. Yu Jin,Yuan Shuai,Li Yanjun,et al.An investigation into magnetization of flotation middling containing fine iron by suspension roaster[J].Conservation and Utilization of Mineral Resources,2014(4):27-31.

[42] Sun Yongsheng,Han Yuexin,Gao Peng,et al.Recovery of iron from high phosphorus oolitic iron ore using coal-based reduction followed by magnetic separation[J].International Journal of Minerals,Metallurgy and Materials,2013,20(5):411-419.

[43] 高 鹏,纪 新,任多振,等.含碳酸盐赤铁矿石浮选中矿深度还原试验研究[J].中国矿业大学学报,2013,42(5):812-816. Gao Peng,Ji Xin,Ren Duozhen,et al.Iron recovery form flotation middling produced in carbonates-bearing hematite ore using coal-based reduction[J].Journal of China University of Mining & Technology,2013,42(5):812-816.

[44] 王长龙,王 爽,乔春雨,等.煤种对高硅酸铁尾矿深度还原回收铁的影响[J].材料热处理学报,2014,35(9):16-22. Wang Changlong,Wang Shuang,Qiao Chunyu,et al.Effects of coal types on iron recovery from iron ore tailings with high iron silicate by deep reduction process[J].Transactions of Materials and Heat Treatment,2014,35(9):16-22.

[45] 林 海,许晓芳,董颖博,等.深度还原—弱磁选回收稀土尾矿中铁的试验研究[J].东北大学学报:自然科学版,2013,34(7):1039-1044. Lin Hai,Xu Xiaofang,Dong Yingbo,et al.Test research on recovery of iron from rare earth tailings by depth reduction roasting-low intensity magnetic separation[J].Journal of Northeastern University:Natural Science,2013,34(7):1039-1044.

[46] 李艳军,韩跃新,朱一民,等.临江羚羊铁矿石深度还原试验研究[J].东北大学学报:自然科学版,2012,33(1):137-140. Li Yanjun,Han Yuexin,Zhu Yimin,et al.Deep reduction tests of antelope iron ore in Linjiang area[J].Journal of Northeastern University:Natural Science,2012,33(1):137-140.

[47] 贾 岩,倪 文,王中杰,等.拜耳法赤泥深度还原提铁实验[J].北京科技大学学报,2011,33(9):1059-1064. Jia Yan,Ni Wen,Wang Zhongjie,et al.Deep reduction experiments of Bayer red mud for iron recovery[J].Journal of University of Science and Technology Beijing,2011,33(9):1059-1064.

[48] 杨金林,马少健,莫 伟,等.某低品位锌铁矿石深度还原—磁选试验研究[J].金属矿山,2012(1):70-72. Yang Jinlin,Ma Shaojian,Mo Wei,et al.Research on deep reduction magnetic separation of low grade ore bearing zinc and iron[J].Metal Mine,2012(1):70-72.

[49] 刘淑贤,张晋霞,牛福生.助熔剂降低氧化铁矿深度还原温度的机理研究[J].中国矿业,2014,23(8):123-126. Liu Shuxian,Zhang Jinxia,Niu Fusheng.The mechanism research of reducing depth reduction temperature of iron oxide by fluxing agent[J].China Mining Magazine,2014,23(8):123-126.

[50] 李艳军,袁 帅.赤铁矿石深度还原熟料高效分选工艺试验[J].金属矿山,2014(2):64-68. Li Yanjun,Yuan Shuai.Experiment of efficient separation technology on deep reduction products of refractory hematite[J].Metal Mine,2014(2):64-68.

[51] Sun Yongsheng,Gao Peng,Han Yuexin,et al.Reaction behavior of iron minerals and metallic iron particles growth in coal-based reduction of an oolitic iron ore[J].Ind Eng Chem Res,2013,52(6):2323-2329.

[52] 王泽红,李国峰,高 鹏,等.Fe2O3-SiO2体系深度还原过程动力学[J].东北大学学报:自然科学版,2014,35(2):282-285. Wang Zehong,Li Guofeng,Gao Peng,et al.Kinetics during coal-based reduction process of Fe2O3-SiO2system[J].Journal of Northeastern University:Natural Seiicnce,2014,35(2):282-285.

[53] Sun Yongsheng,Han Yuexin,Gao Peng,et al.Investigation of kinetics of coal based reduction of oolitic iron ore[J].Ironmaking and Steelmaking,2014,41(10):763-768.

[54] Gao Peng,Sun Yongsheng,Ren Duozhen,et al.Growth of metallic iron particles during coal-based reduction of a rare earths-bearing iron ore[J].Minerals & Metallurgical Processing,2013,30(1):75-80.

[55] Sun Yongsheng,Han Yunxin,Gao Peng,et al.Particle size measurement of metallic iron in reduced materials based on optical image analysis[J].Chem Eng Technol,2014,37(12):2030-2036.

[56] 高 鹏,孙永升,邹春林,等.深度还原工艺对铁颗粒粒度影响规律研究[J].中国矿业大学学报,2012,41(5):817-820. Gao Peng,Sun Yongsheng,Zou Chunlin,et al.Effect of reduction process on size of iron grain[J].Journal of China University of Mining & Technology,2012,41(5):817-820.

[57] Han Yuexin,Sun Yongsheng,Gao Peng,et al.Particle size distribution of metallic iron during coal-based reduction of an oolitic iron ore[J].Minerals & Metallurgical Processing,2014,31(3):169-174.

[58] 韩跃新,任多振,孙永升,等.高磷鲕状赤铁矿深度还原过程中磷的迁移规律[J].钢铁,2013,48(7):7-11. Han Yuexin,Ren Duozhen,Sun Yongsheng,et al.Phosphorus migration behaviors in reduction of high phosphorus oolitic hematite ore[J].Iron and Steel,2013,48(7):7-11.

[59] Sun Yongsheng,Han Yuexin,Gao Peng,et al.Distribution behavior of phosphorus in the coal-based reduction of high-phosphorus-content oolitic iron ore[J].International Journal of Minerals,Metallurgy and Materials,2014,21(4):331-338.

[60] Yu Wen,Sun Tichang,Kou Jue,et al.The function of Ca(OH)2and Na2CO3as additive on the reduction of high-phosphorus oolitic hematite-coal mixed pellets[J].ISIJ International,2013,53(3):427-433.

[61] 李永利,孙体昌,徐承焱,等.高磷鲕状赤铁矿直接还原同步脱磷新脱磷剂[J].中南大学学报:自然科学版,2012,43(3):827-834. Li Yongli,Sun Tichang,Xu Chengyan,et al.New dephosphorizing agent for phosphorus removal from high-phosphorus oolitic hematite ore in direct reduction roasting[J].Journal of Central South University:Science and Technology,2012,43(3):827-834.

[62] Xu Chengyan,Sun Tichang,Kou Jue,et al.Mechanism of phosphorus removal in beneficiation of high phosphorous oolitic hematite by direct reduction roasting with dephosphorization agent[J].Trans Nonferrous Met Soc China,2012,22(11):2806-2812.

[63] 孙永升,任多振,高 鹏,等.高磷鲕状赤铁矿石深度还原-富磷工艺研究[J].中国矿业,2012,21(S):80-83. Sun Yongsheng,Ren Duozhen,Gao Peng,et al.Research on phosphorus-enrichment process in reduction of high phosphorus oolitic hematite[J].China Mining Magazine,2012,21(S):80-83.

[64] 黄勇刚.我国铁尾矿资源的利用现状及展望[J].资源与产业,2013,15(3):40-44. Huang Yonggang.Utilization status and outlook of China’s iron ore tailings[J].Resources & Industries,2013,15(3):40-44.

[65] 陈 虎,沈卫国,单 来,等.内外铁尾矿排放及综合利用状况探讨[J].混凝土,2013(2):88-92. Chen Hu,Shen Weiguo,Shan Lai,et al.Situation of discharge and comprehensive utilization of iron tailings domestic and abroad[J].Concrete,2013(2):88-92.

[66] 王陆新,刘双安,宋均利,等.某贫赤铁矿尾矿再选粗精矿提质试验[J].现代矿业,2014(9):52-55. Wang Luxin,Liu Shuang’an,Song Junli,et al.Upgrading for rough concentrate from reconcentration of a lean hematite[J].Modern Mining,2014(9):52-55.

[67] 齐双飞,王葵军,马子龙,等.某选厂浮选尾矿浮选柱再选试验研究[J].现代矿业,2014(1):45-50. Qi Shuangfei,Wang Kuijun,Ma Zilong,et al.Research on reconcentration of flotation tailings from a ore dressing plant using flotation column[J].Modern Mining,2014(1):45-50.

[68] 衣德强.梅山铁矿细粒级铁矿尾矿再选试验及应用[J].中国资源综合利用,2014,32(7):44-46. Yi Deqiang.The re-separation experiment and practice for small granularity iron ore tailings[J].China Resources Comprehensive Utilization,2014,32(7):44-46.

[69] 杨 龙,韩跃新,袁致涛.梅山强磁选尾矿强磁再选—分步浮选试验研究[J].金属矿山,2010(4):183-186. Yang Long,Han Yuexin,Yuan Zhitao.Experimental study on high-intensity magnetic separation and step-flotation for Meishan tailings[J].Metal Mine,2010(4):183-186.

[70] 于 发.梅山降磷尾矿再选实践与设备优化[J].现代矿业,2014(4):149-151. Yu Fa.Re-dressing practice and equipment optimization for Meishan phosphorus tailings[J].Modern Mining,2014(4):149-151.

[71] 王世标.马钢尾矿综合利用现状与发展思路[J].金属矿山,2011(2):164-167. Wang Shibiao.Comprehensive utilization status of Masteel tailings and its development ideas[J].Metal Mine,2011(2):164-167.

[72] 唐汉贵,李燕芬,罗章容,等.石人沟铁矿尾矿再选试验研究[J].现代矿业,2012(2):89-91. Tang Hangui,Li Yanfen,Luo Zhangrong,et al.Experimental study of Shirengou iron tailings[J].Modern Mining,2012(2):89-91.

[73] 张庆丰,韩秀丽,郑卫民.司家营铁矿浮选尾矿再选试验[J].金属矿山,2012(6):152-155. Zhang Qingfeng,Han Xiuli,Zheng Weimin.Re-dressing of tailings after flotation from Sijiaying Iron Mine[J].Metal Mine,2012(6):152-155.

[74] 朱成峰,周 咏,田艳红.某赤铁矿浮选尾矿再选试验[J].现代矿业,2014(2):171-173. Zhu Chengfeng,Zhou Yong,Tian Yanhong.Re-dressing test a hematite flotation tailings[J].Modern Mining,2014(2):171-173.

[75] 朱运凡,杨 波,卢 琳.云南大红山铁尾矿再选新工艺研究[J].矿冶,2012,21(1):35-38. Zhu Yunfan,Yang Bo,Lu Lin.Study on the re-dressing of tailings in Yunnan Dahongshan Iron Mine[J].Mining & Metallurgy,2012,21(1):35-38.

[76] 袁致涛,马玉新,毛卫东,等.马耳岭选矿厂尾矿中磁铁矿再回收试验研究[J].矿产保护与利用,2014(1):44-48. Yuan Zhitao,Ma Yuxin,Mao Weidong,et al.Experimental research on collecting magnetic iron from tailing of Maerling concentrator[J].Conservation and Utilization of Mineral Resources,2014(1):44-48.

[77] 王坤胜,邓庆山,宋 坤,等.鲁南矿业公司尾矿回选试验[J].现代矿业,2013(4):27-30. Wang Kunsheng,Deng Qingshan,Song Kun,et al.Tailings re-concentration tests for Lunan Mining Company[J].Modern Mining,2013(4):27-30.

[78] 骆斌斌,朱一民,仝丽娟,等.胺取代脂肪酸捕收剂对齐大山铁矿石浮选试验研究[J].中国矿业,2014,23(7):114-117. Luo Binbin,Zhu Yimin,Tong Lijuan,et al.Performance research of amine modified collector DMP-3 on Qidashan iron ores[J].China Mining Magazine,2014,23(7):114-117.

[79] 朱一民,陈金鑫,任建蕾,等.新型捕收剂DTX-1常温分步浮选东鞍山铁矿混磁精[J].金属矿山,2014(7):61-64. Zhu Yimin,Chen Jinxin,Ren Jianlei,et al.Stepped flotation of Donganshan mixed iron magnetic concentrate at normal temperature using a new collector DTX-1[J].Metal Mine,2014(7):61-64.

[80] 骆斌斌,朱一民,李艳军,等.新型常温捕收剂DMP-1反浮选研山混磁精[J].金属矿山,2014(3):66-70. Luo Binbin,Zhu Yimin,Li Yanjun,et al.Application of a new collector DMP-1 to reverse flotation of the mixed magnetic concentrate from Yanshan[J].Metal Mine,2014(3):66-70.

[81] 朱一民,李 伟,赵宁宁,等.新型阴离子捕收剂DL-1反浮选齐大山铁矿混磁精[J].金属矿山,2014(5):82-86. Zhu Yimin,Li Wei,Zhao Ningning,et al.Reverse flotation of the mixed magnetic concentrate of Qidashan Iron Mine by a new anion collector DL-1[J].Metal Mine,2014(5):82-86.

[82] 朱一民,任建蕾,赵宁宁,等.新型阴离子捕收剂DZN-1对齐大山选厂混磁精的反浮选试验研究[J].中国矿业,2012,21(6):74-77. Zhu Yimin,Ren Jianlei,Zhao Ningning,et al.Reverse flotation of the mixed magnetic concentrate of Qidashan Dressing Plant in Anshan by a novel anion collector DZN-1[J].China Mining Magazine,2012,21(6):74-77.

[83] 方敬坤,周瑜林,李文风,等.低温高效铁矿反浮选捕收剂Fly-101的研究[J].矿冶工程,2012,32(6):37-39. Fang Jingkun,Zhou Yulin,Li Wenfeng,et al.Performance of efficient collector Fly-101 for iron ore reverse flotation at low temperature[J].Mining and Metallurgical Engineering,2012,32(6):37-39.

[84] 李文风,刘 旭.铁矿低温捕收剂CY-411的研制与应用试验研究[J].金属材料与冶金工程,2014,42(4):42-44. Li Wenfeng,Liu Xu.Research on development and application trials of low-temperature collector CY-411 for iron ore[J].Metal Materials and Metallurgy Engineering,2014,42(4):42-44.

[85] 罗良飞,陈 雯,李文风.铁矿阴离子低温反浮选试验研究[J].矿冶工程,2011,31(4):34-36. Luo Liangfei,Chen Wen,Li Wenfeng.Experimental study on low-temperature reverse-flotation of iron ore with anionic collector[J].Mining and Metallurgical Engineering,2011,31(4):34-36.

[86] 刘恒发,葛英勇,朱鹏程.阳离子捕收剂烷基多胺醚在尖山铁矿的试验研究[J].现代矿业,2011(1):39-40. Liu Hengfa,Ge Yingyong,Zhu Pengcheng.Experimental study of cationic collector alkyl polyamines ether at Jianshan iron ore[J].Modern Mining,2011(1):39-40.

[87] 熊学恒,葛英勇,张国松,等.用GE-609捕收剂反浮选博伦铁矿磁选精矿[J].金属矿山,2012(6):54-56. Xiong Xueheng,Ge Yingyong,Zhang Guosong,et al.Experimental research on the reverse flotation of magnetic separation concentrate from Bolun Iron Mine by cationic collector GE-609[J].Metal Mine,2012(6):54-56.

[88] 葛英勇,余 俊,陈英祥,等.新药剂MG反浮选铁矿中含硅、硫杂质的研究[J].矿产保护与利用,2010(1):33-36. Ge Yingyong,Yu Jun,Chen Yingxiang,et al.The investigation on reverse flotation of silicate and sulfur from iron ore by the new agent MG[J].Conservation and Utilization of Mineral Resources,2010(1):33-36.

[89] 葛英勇,张 敏,余 俊,等.新型铁矿石反浮选捕收剂MG-2捕收性能研究[J].金属矿山,2011(2):51-53. Ge Yingyong,Zhang Min,Yu Jun,et al.Research on collecting performance of new reverse flotation collector MG-2 for iron ore[J].Metal Mine,2011(2):51-53.

[90] 罗惠华,阮耀阳,黄 俊.新型捕收剂常温反浮选铁矿石的试验[J].武汉工程大学学报,2012,34(9):30-33. Luo Huihua,Ruan Yaoyang,Huang Jun.Reverse flotation of iron ore using new collector at normal temperature[J].Journal of Wuhan Institute of Technology,2012,34(9):30-33.

(责任编辑 王亚琴)

New Development on Mineral Processing Technology of Iron Ore Resources in China

Han Yuexin Sun Yongsheng Li Yanjun Gao Peng

(CollegeofResourcesandCivilEngineering,NortheasternUniversity,Shenyang110819,China)

The distribution and characteristics of iron ore resources in China was described and research progress in iron ore beneficiation was summarized.The new technology and achievements,which formed in the aspect of microgranular iron ore separation,comminution,magnetizing roasting,coal-based reduction,iron tailing separation and room temperature collector,were reviewed in detail.The microgranular iron ore and iron tailing can be separated through the process containing magnetic separation,gravity separation and flotation.The energy consumption in the ore crushing and grinding was significantly reduced using high-pressure grinding roller,AG/SAG mill and stirred mill.Magnetizing roast(i.e.,flash magnetizing roasting,fluidized bed magnetizing roasting and suspension roasting) and coal-based reduction provide a new way for utilization of refractory iron ore.The flotation temperature was effectively decreased by room temperature collector.The development tendencies in mineral processing of iron ore are investigation of scientific problems in microgranular iron ore separation,development and application of efficient comminution equipment and new pretreatment equipment,research on environment protecting beneficiation process and reagent.

Iron ore,Microgranular iron ore,Comminution technology,Magnetizing roasting,Deep reduction,Reconcentration on iron tailings,Room temperature flotation

2014-11-25

国家自然科学基金委员会项目(编号:51134002),“十二五”国家科技支撑计划项目(编号:2012BAB14B02),中央高校基本科研业务费专项基金项目(编号:N120601004)。

韩跃新(1961—),男,教授,博士研究生导师。

TD951

A

1001-1250(2015)-02-001-11