双跨连续GFRP-混凝土组合板的试验研究

2015-05-06王文炜戴建国

黄 辉 王文炜 戴建国

(1东南大学交通学院, 南京 210096)(2香港理工大学土木及环境工程系, 香港 999077)

双跨连续GFRP-混凝土组合板的试验研究

黄 辉1王文炜1戴建国2

(1东南大学交通学院, 南京 210096)(2香港理工大学土木及环境工程系, 香港 999077)

为研究GFRP-混凝土组合板的受力性能,对3块GFRP-混凝土组合连续板进行了静载试验.3块组合板分别通过环氧树脂胶或剪力栓钉与下部型钢支座连接.试验结果表明:所有组合板的最终破坏形态均表现为加载垫块处局部冲剪破坏;中支座处和边支座处没有出现荷载重分布现象,组合板表现出良好的空间受力性能及变形协调能力.然后,基于塑性极限理论,提出了一种GFRP-混凝土组合板极限承载力计算方法.预测值与试验值的比较结果表明,所提方法可以有效地预测GFRP-混凝土组合板的极限承载力.

GFRP-混凝土组合板;连接方式;冲剪破坏;极限承载力

FRP-混凝土组合板是一种新型组合结构形式,由FRP型材、混凝土及分布在混凝土中的横向及纵向钢筋组成.相较于传统的钢筋混凝土板结构,FRP型材既可作为浇筑上部混凝土时的模板,也可参与结构后期受力,还可充分发挥FRP自重轻、抗腐蚀、耐久性好等优点,在减轻结构自重的同时节省了后期维护费用.目前,国内外的已有研究主要集中在简支FRP-混凝土桥面板的理论计算及模型试验研究等方面[1-11],对于静力荷载作用下连续FRP-混凝土组合板的受力性能研究尚不多见.为此,本文对双跨连续GFRP-混凝土组合板进行了静力试验研究,探讨其受力性能和破坏特征,并提出了一种FRP-混凝土组合板极限承载力计算方法.

1 试验

1.1 试件

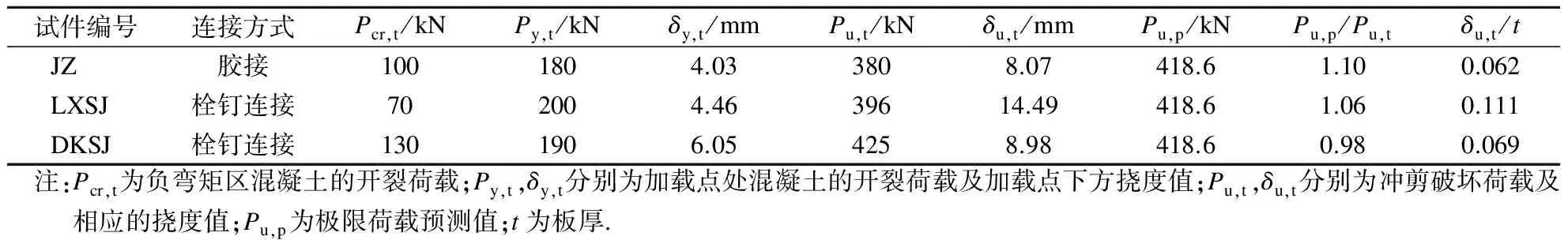

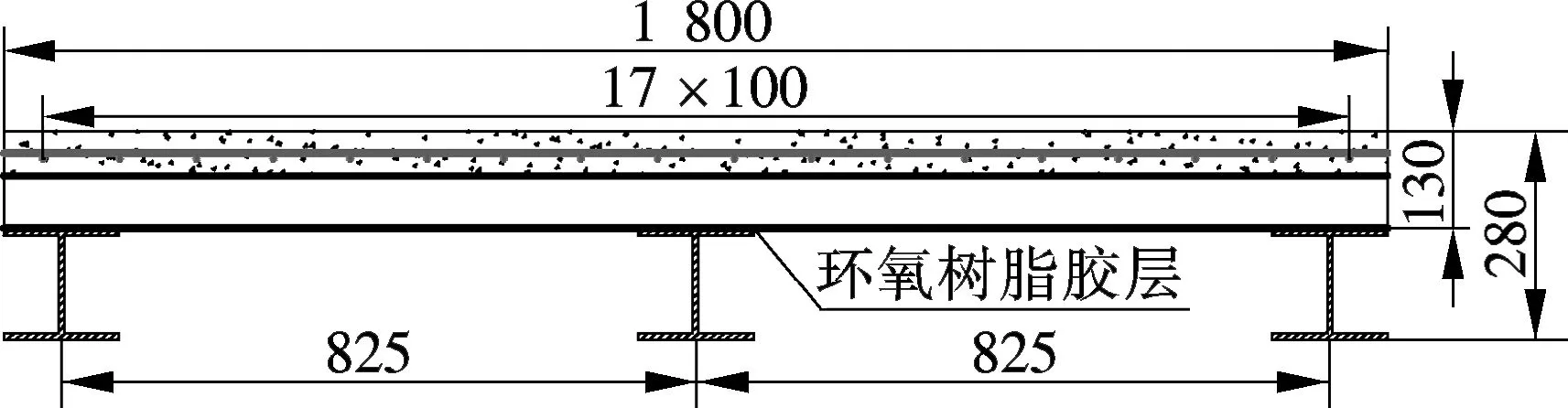

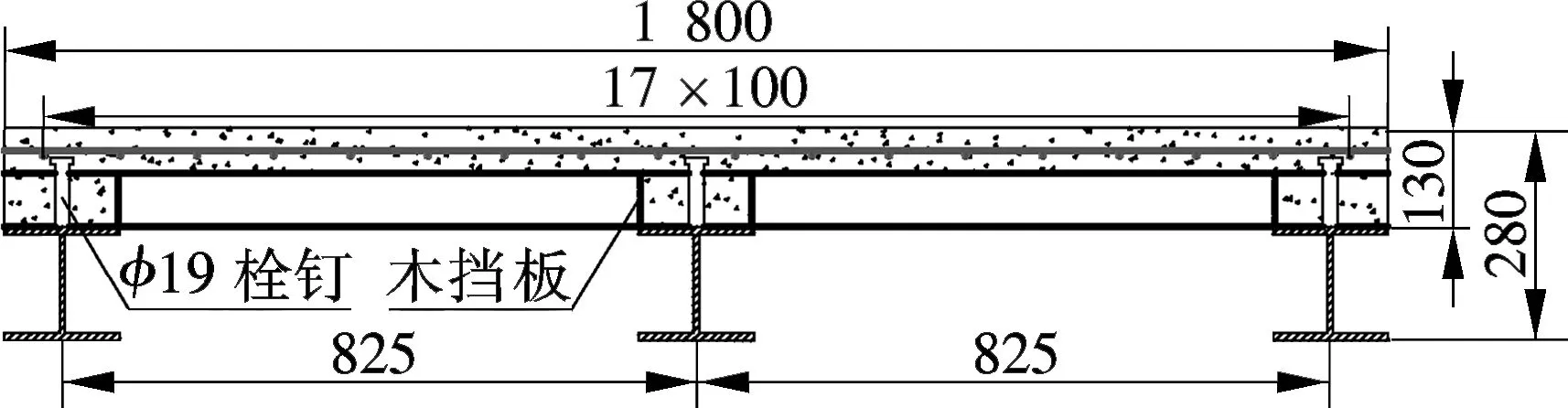

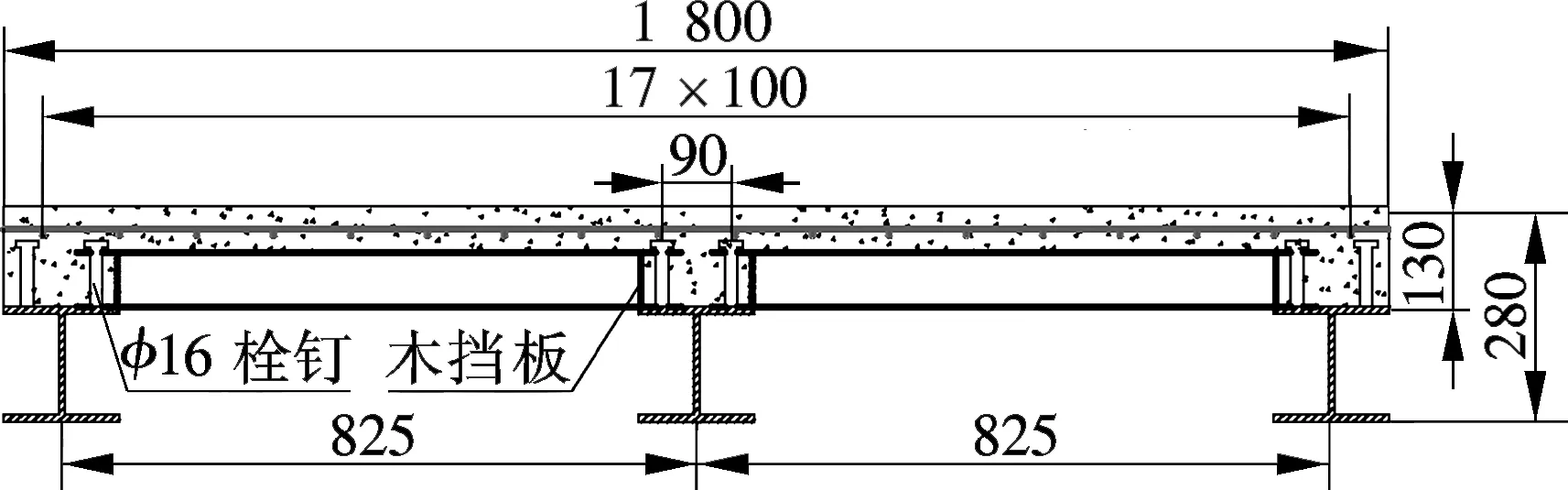

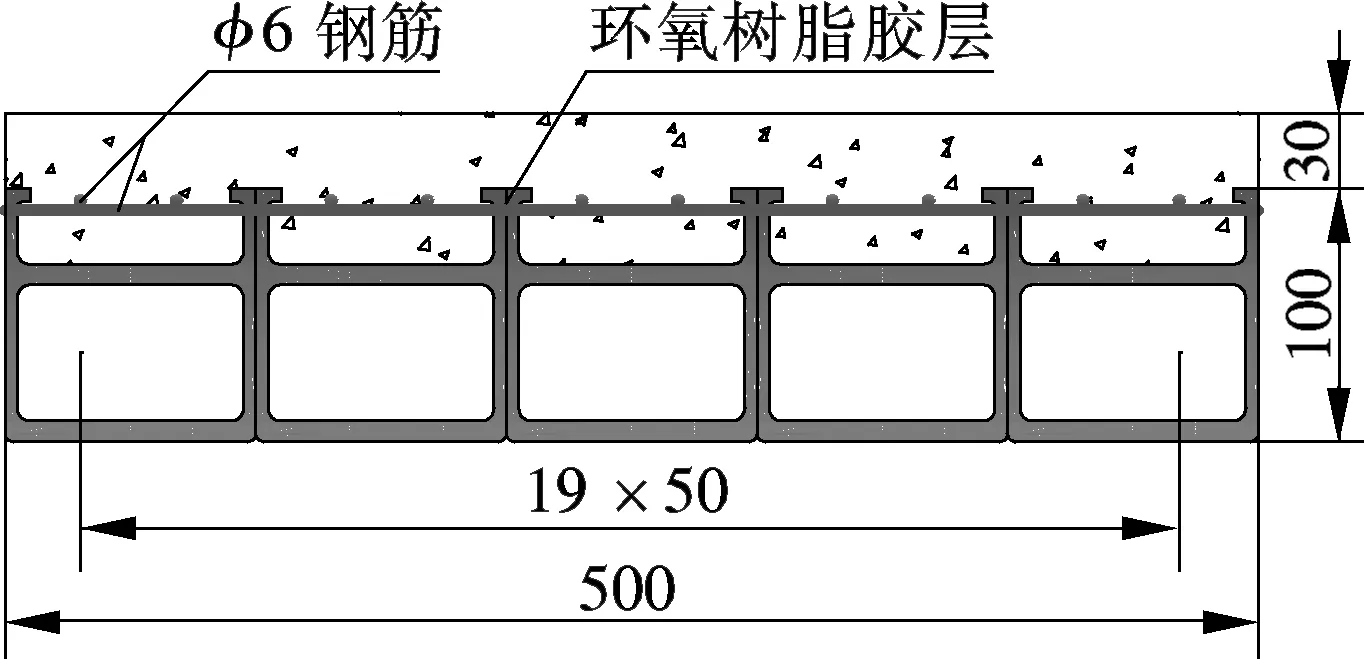

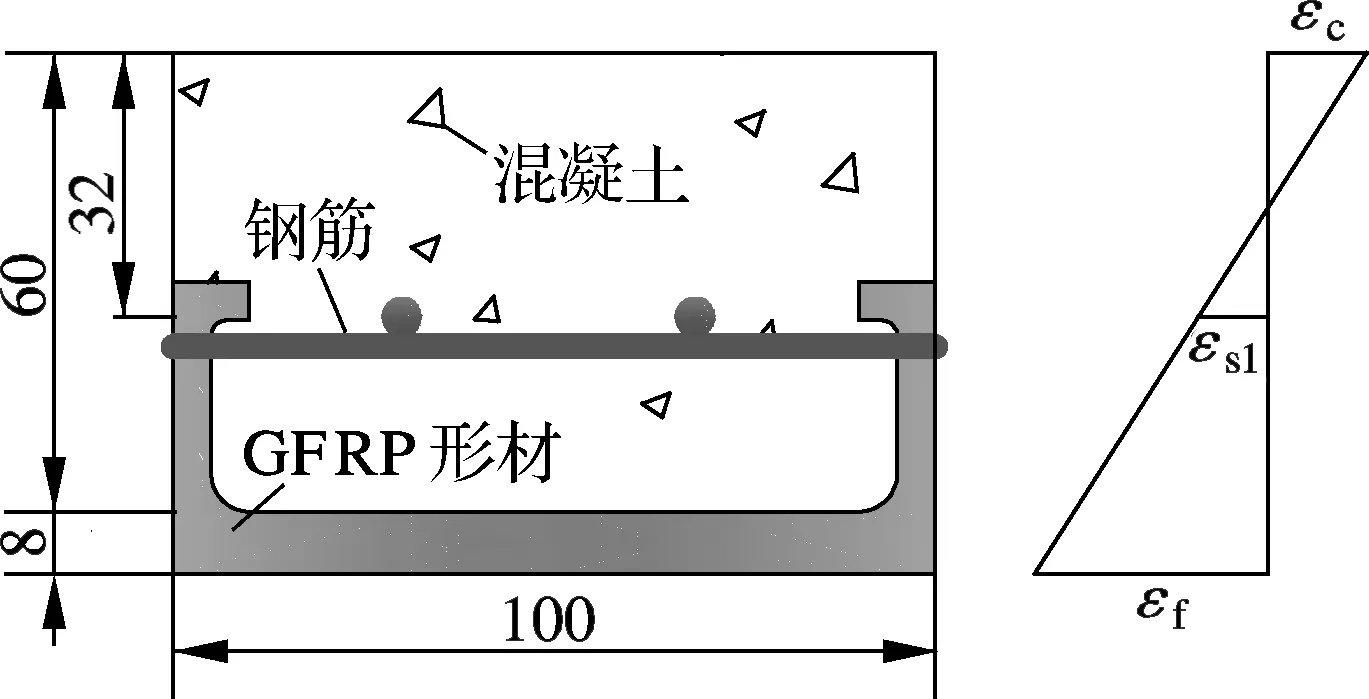

试验共设计了3块GFRP-混凝土组合连续板,组合板与下部工字型钢梁支座位置处采用不同的连接方式(见表1).JZ板的连接方式为环氧树脂黏结(见图1(a));LXSJ板和DKSJ板的连接方式为栓钉连接,不同之处在于前者与钢梁连接处仅使用1列栓钉,后者则使用2列栓钉(见图1(b)和(c)).3块试验板具有相同的几何尺寸和截面形式,板长1 800 mm,宽500 mm.沿组合板纵向等间距布置3个钢梁支座,相邻支座间的净距为675 mm.钢梁为工字型截面,高150 mm,上下翼缘板宽度为150 mm,厚度为10 mm,腹板厚度为7 mm.GFRP板上部现浇的混凝土内沿横向及纵向等间距布置直径为6 mm的带肋钢筋,横向间距为66.7 mm,纵向间距为100 mm.试验板的横断面见图1(d).

表1 试验板设计和试验结果

(a) JZ板纵断面

(b) LXSJ板纵断面

(c) DKSJ板纵断面

(d) 横断面

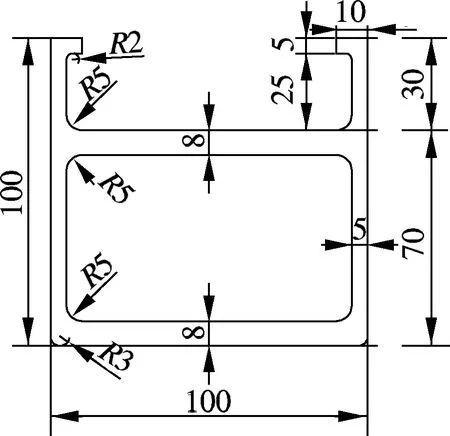

(e) GFRP断面

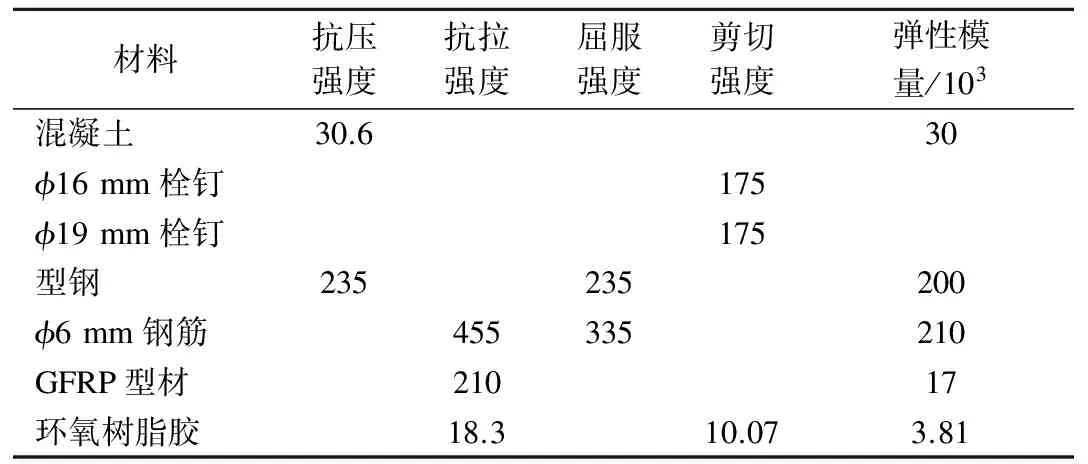

1.2 试验材料

混凝土设计强度等级为C30,质量配合比w(水泥)∶w(水)∶w(砂)∶w(石)=1∶0.39∶1.29∶2.88.水泥为42.5级普通硅酸盐水泥;细骨料为天然河砂;碎石最大粒径小于25 mm,连续级配.GFRP板材为由南京建辉复合材料有限公司生产的拉挤型材,截面形状为带T肋的矩形空箱,壁厚为5~8 mm(见图1(e)).栓钉尺寸为直径为16和19 mm两种规格,长度为90 mm,横向间距为100 mm.表2给出了所有材料的力学性能指标实测值.

表2 材料属性 MPa

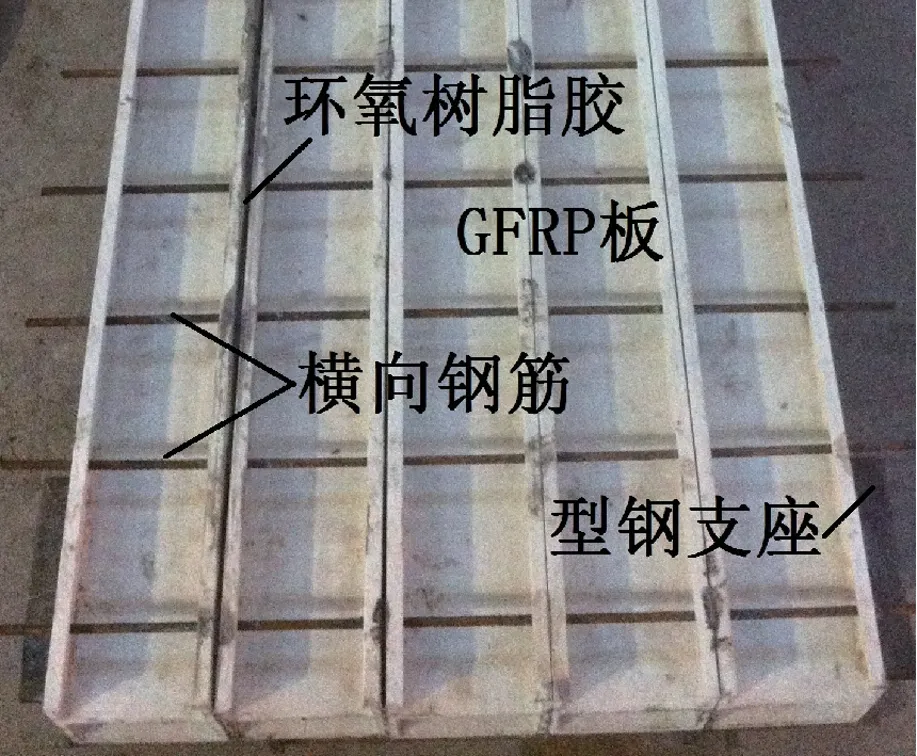

1.3 试件制作

试验板JZ的制作步骤如下:

① 制作GFRP底模板(见图2(a)).在GFRP拉挤型材T肋的预设位置处钻孔,并将直径为6 mm的钢筋穿过孔洞,横向拼接成宽度为500 mm的GFRP底模板.拼装过程中,在相邻的GFRP箱室侧壁间涂抹环氧树脂胶.

② 支座处连接GFRP板与型钢.在型钢支座上翼缘板的长度方向每隔一段距离焊接尺寸为6 mm×6 mm的方钢条,形成100 mm×138 mm×6 mm的凹槽.将环氧树脂胶倒入凹槽中抹平,形成厚度为6 mm的环氧树脂黏结层.

③ 浇筑混凝土.环氧树脂胶层养护完毕后,绑扎GFRP-混凝土组合板内的纵向钢筋,支立侧模,完成上部混凝土的浇筑.

(a) JZ板

(b) LXSJ板

(c) DKSJ板

试验板LXSJ与DKSJ的制作步骤如下:

① 于型钢支座的上翼缘顶面按一定距离焊接锚固螺栓;

② 在GFRP板上相应位置处钻取直径为40 mm的孔洞,其位置与螺栓对应;

③ 将GFRP板穿过螺栓,放置在型钢支座上(见图2(b)和(c));

④ 支立侧模并浇筑上部混凝土,形成组合梁.

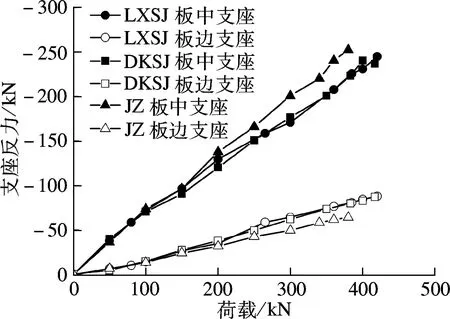

1.4 加载及测量装置

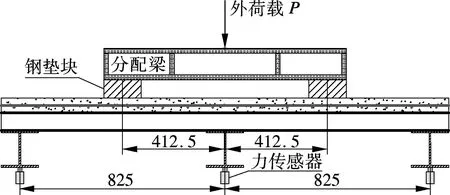

静载试验在500 kN反力架下进行,采用对称加载的方式,将梁加载点中心设置于相邻两板跨结构的中心位置处,加载点中心至钢梁支座支撑线的距离为412.5 mm.加载点处设置平面尺寸为120 mm×120 mm、厚度为60 mm的方钢块,以模拟集中荷载.沿板结构中心点横向及纵向分别等间距布置5个百分表,以量测组合梁的挠度.在试验板钢梁中支座处,沿混凝土板顶面位置横向布置5片电阻应变片,间距为100 mm,以量测负弯矩区混凝土的横向应变.在左跨跨中截面位置处,分别在GFRP板底、混凝土上表面粘贴电阻应变片,以量测板结构跨中截面的应变分布.在每个型钢支座下方布置一个量程为500 kN的力传感器,用于观测加载过程中各支座之间荷载的分配情况.各测点的应变值及荷载值均通过TDS-300应变采集仪获得.测点的具体布置情况见图3.

(a) 立面图

(b) 平面图

2 试验结果与分析

2.1 试验过程及破坏形态

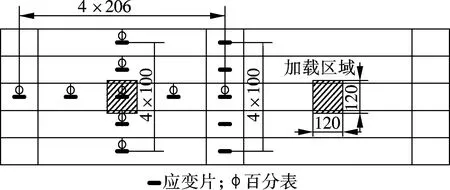

3块板的最终破坏形态均表现为加载点处组合板上部结构的局部冲切破坏,板底GFRP型材没有发生破坏(见图4(a)和(b)).

(a) 板上表面

(b) 板底面

(c) 界面开裂

JZ板加载至40 kN时,钢梁支座位置发出胶体开裂的声音;继续加载至100 kN时,组合板中支座上方负弯矩区混凝土开裂,产生第1条裂缝;加载至180 kN时,中支座上方出现了第2,3条裂缝,加载点钢垫块附近及中支座上方混凝土与GFRP板之间也出现了界面开裂(见图4(c));荷载增加至330 kN时,在中支座上方混凝土与GFRP之间,由于界面滑移而产生的剥离裂缝进一步增大;加载至350 kN时,边支座混凝土顶面开裂,同时在加载垫块四周迅速出现沿各个方向的放射状裂缝;持续加载至380 kN时,加载垫块处由于应力集中而发生冲切破坏;至此认为组合板破坏,结束加载.加载过程中组合板沿横向及纵向整体受力性能良好,相邻GFRP箱室间未发生明显错动,表现出双向板的破坏特点.其余2块板与JZ板的试验现象及破坏过程类似.

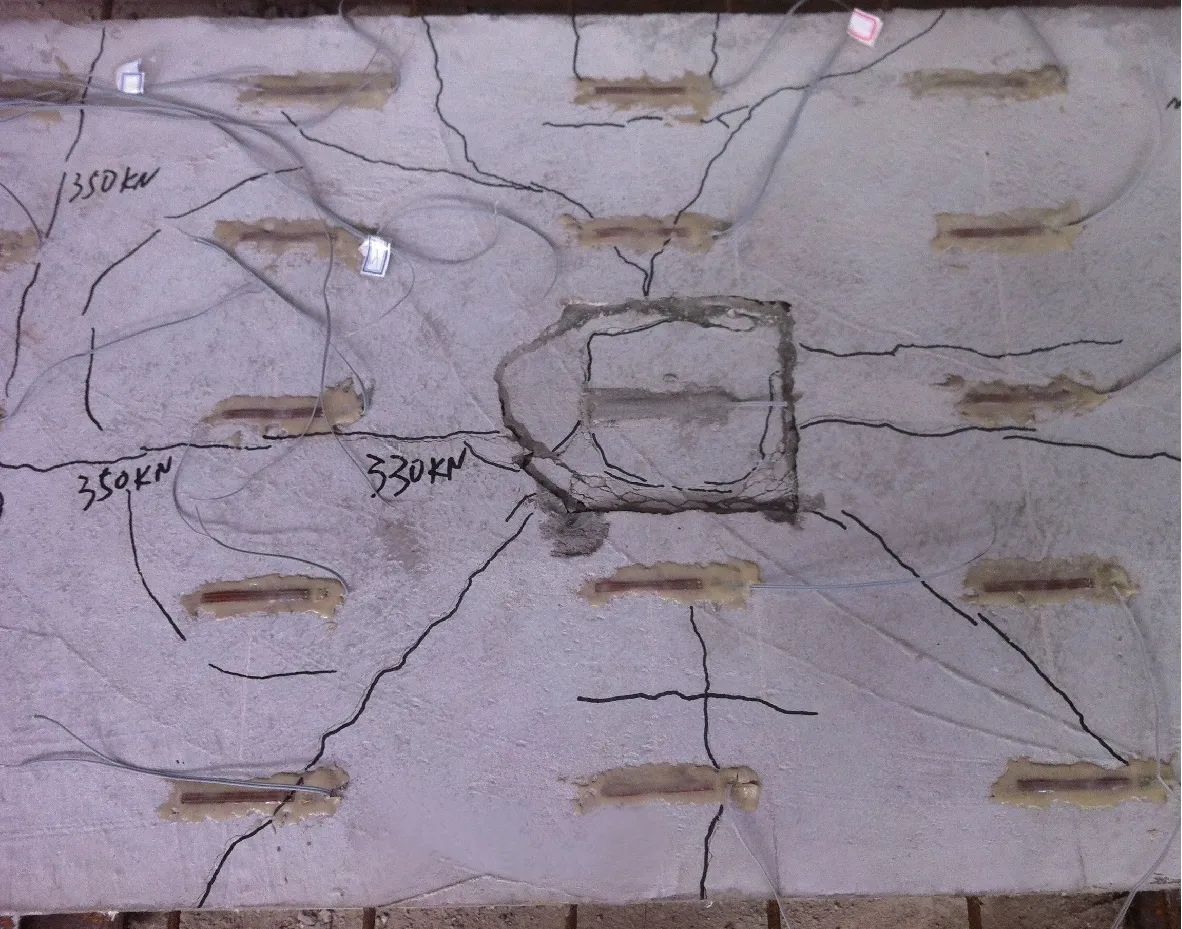

2.2 支座反力

图5为各板中支座及端支座反力随着外荷载的变化情况.由图可知,所有试件的荷载-支座反力曲线在组合板冲切破坏之前均呈现出线性增长规律,且3个板的边支座反力与中支座反力的比例关系趋于一致.以JZ板为例,在试件破坏前,所有试件端支座反力与中支座反力的比值始终约为0.27.

图5 荷载-支座反力关系曲线

2.3 荷载-挠度曲线

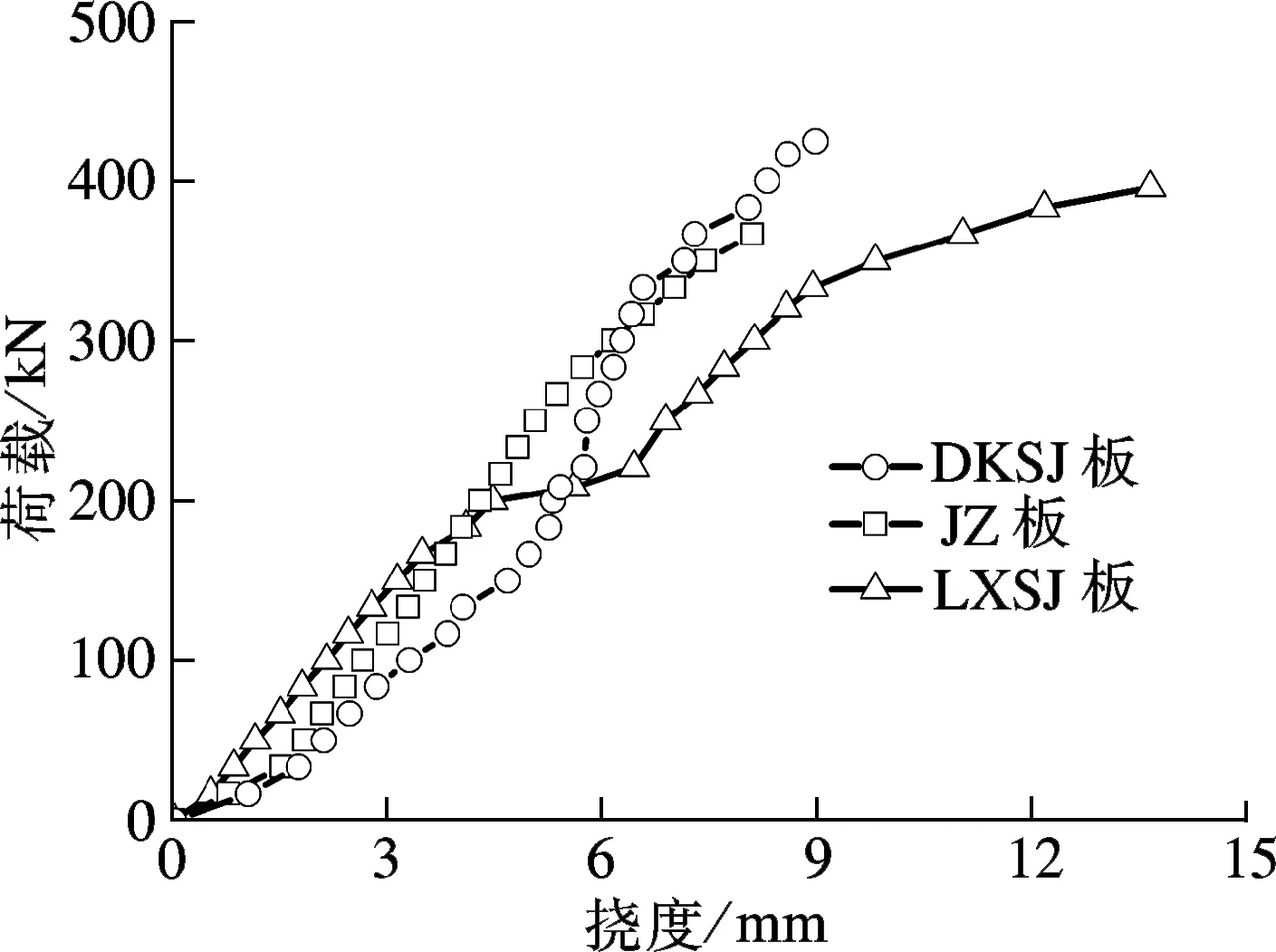

图6给出了所有板结构加载中心点处的荷载-挠度曲线.由图可知,3个板的中心点处荷载-挠度曲线随着荷载的增加呈现出近似线性的变化规律.然而,各板的刚度及最终挠度不尽相同.JZ板与DKSJ板表现出相似的荷载-挠度变化规律,两者的最终极限挠度δu,t分别为8.07和8.98 mm,极限挠度δu,t与板厚t的比值分别为0.062和0.069.LXSJ板在荷载达到200 kN之前的结构刚度明显高于JZ板和DKSJ板;当外荷载超过200 kN后,LXSJ板的跨中挠度迅速增长,结构刚度明显低于JZ板和DKSJ板,究其原因在于LXSJ板GFRP管中锚固栓钉的混凝土随着荷载的增加受拉开裂,导致其约束效果减弱.对于,LXSJ板,δu,t=14.49 mm,δu,t/t=0.111.上述结果表明,3个板结构均为小挠度板,即δu,t/t<0.2[12].

图6 荷载-挠度曲线

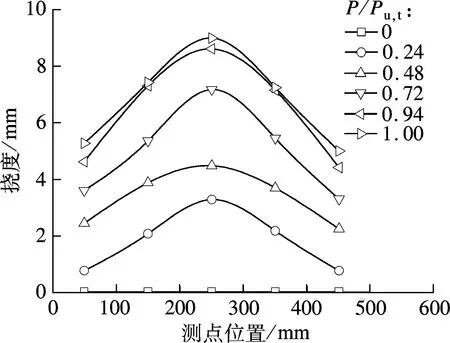

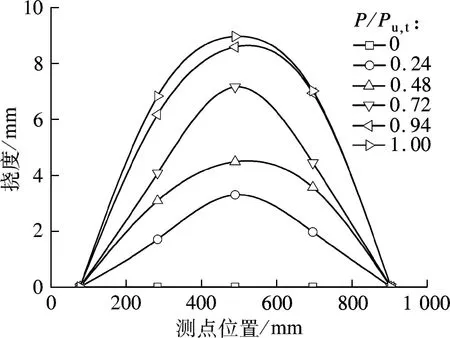

图7(a)和(b)分别为DKSJ板横向及纵向各测点挠度随外荷载的变化情况.由图可知,组合板的横向及纵向挠度变化规律大致相同,即沿某一方向的挠度在加载点处达到最大值.板的横向为自由端,故板边具有一定的挠度.组合板沿2个方向均表现出良好的变形协调能力,具有双向板的受力特点.

(a) 横向挠度

(b) 纵向挠度

2.4 应变分布

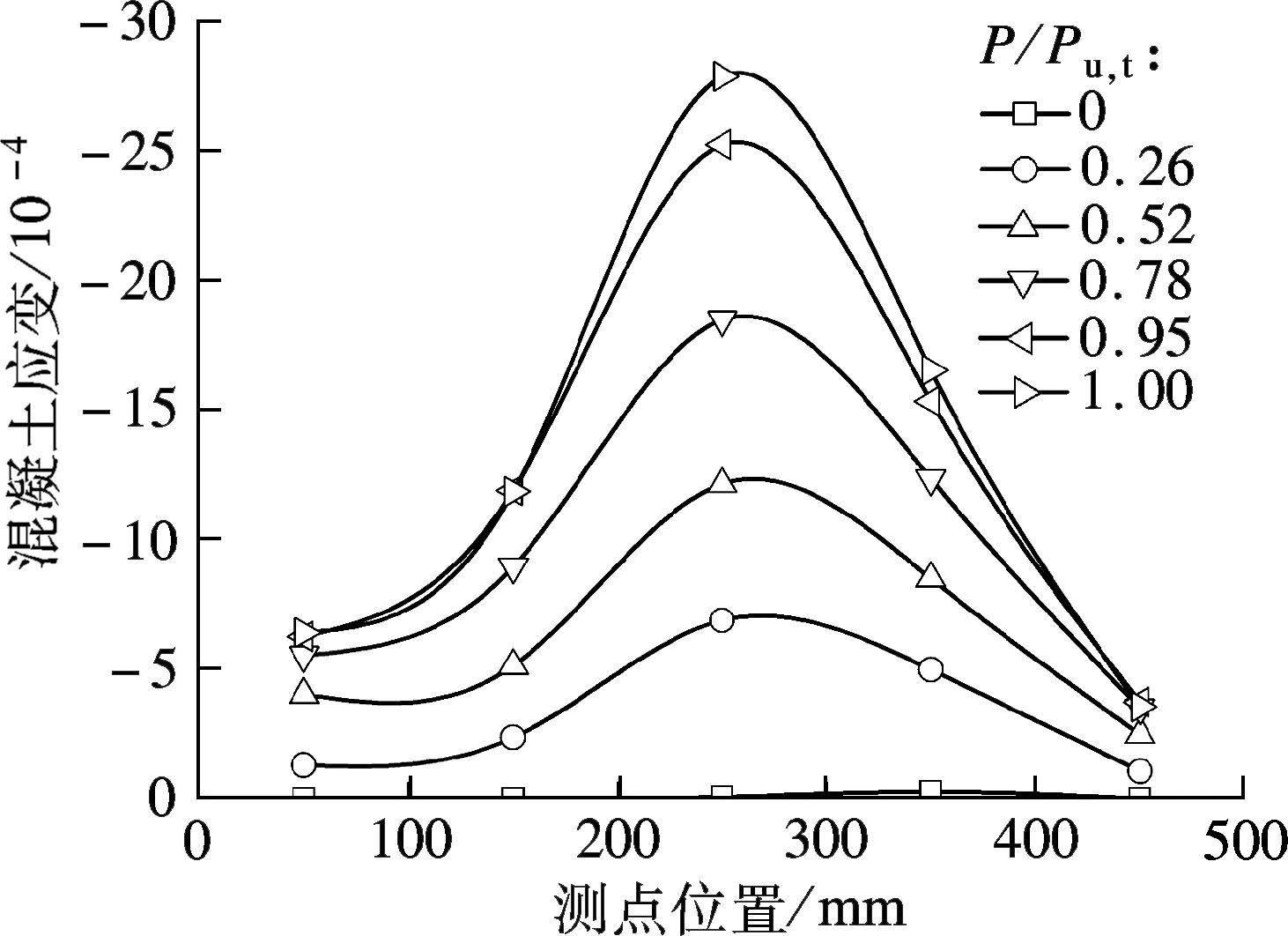

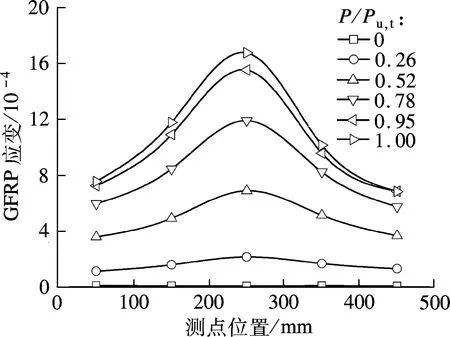

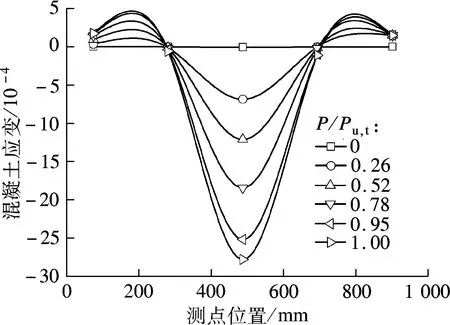

试验过程中3个板的应变发展变化规律相似.图8给出了JZ板横向各测点应变值随着外荷载的变化规律.由图可知,组合板各测点的应变值随着荷载的增加表现出类似的发展规律,即加载点处的混凝土应变和GFRP板应变值最大,其他位置处的应变值相对较小.破坏时,混凝土的压应变最大值为-2.781×10-3,GFRP板的拉应变最大值为1.720×10-3.

(a) 混凝土应变

(b) GFRP应变

图9为JZ板上表面纵向各测点应变值随外荷载的变化情况.由图可知,纵向各测点的应变值沿加载点呈近似对称分布的变化规律,说明边支座与中支座提供了类似的边界约束条件.此外,静力加载过程中2个反弯点的位置没有出现明显移动.

图9 JZ板的纵向应变发展变化情况

3 极限承载力计算

3.1 塑性极限理论

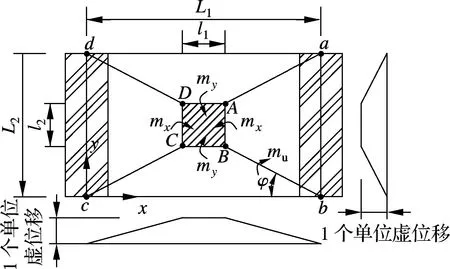

本文利用塑性极限理论[13]对GFRP-混凝土组合板在集中荷载作用下的极限承载力进行计算分析.对承受集中荷载的组合板而言,其破坏的屈服线型式如图10所示.

图10 组合板破坏的屈服线型式

当试验板加载点向下移动1个单位虚位移时,外荷载P所做的虚功W为

W=P×1=P

(1)

板中内力沿屈服线AB,CD所做的功可表示为

(2)

沿屈服线AD,BC所做的功可表示为

(3)

沿斜向屈服线Aa,Bb,Cc,Dd所做的功为

(4)

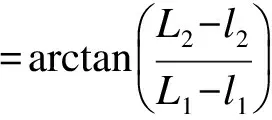

将式(2)~(4)代入式(1)中,即可得到

(5)

3.2 单位板宽抗弯承载力的计算

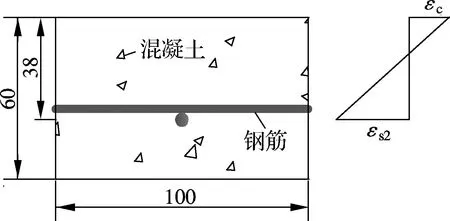

由于本文研究的GFRP-混凝土组合板为正交异性板,在计算x,y方向上单位板宽的抗弯力时需要分别考虑2个方向上组合板的构造形式.根据组合板结构的最终破坏形态,分别选取如图11(a)和(b)所示的计算单元以求解2个方向上单位板宽的抗弯力.图中,εc,εs1,εs2,εf分为混凝土的压应变、纵向钢筋拉应变、横向钢筋拉应变及GFRP拉应变.在计算x方向上单位板宽的抗弯承载力时,没有考虑底层GFRP板的作用,原因在于组合板结构破坏时只发生了组合板上层结构的局部冲切破坏.同时,鉴于GFRP板材横向抗拉强度低的特点,在计算y方向上单位板宽抗弯承载力时忽略了GFRP箱室的作用.

(a) x方向

(b) y方向

使用截面分析方法[14]对上述单位板宽的抗弯承载力进行计算.通过理论计算,可以得到mx=30.42 kN·m,my=3.41 kN·m,mu=22.11 kN·m,sinφ=0.555,cosφ=0.832.将计算结果代入式(2)~(5),可得P=209.3 kN.进而根据试件的加载方式,可得文中板结构的极限承载力预测值Pu,p=2P=418.6 kN.对比3个试件极限承载力的预测值与试验值可以发现,预测值与试验值之间的误差较小,表明所提方法可以较好地预测该类组合板的极限承载能力.

4 结论

1) 集中荷载作用下,环氧树脂胶及剪力栓钉对GFRP-混凝土组合板提供了相似的边界约束.采用不同连接方式的组合板极限承载能力相差不大,最终破坏形态都表现为加载垫块附近组合板的局部冲剪破坏.

2) GFRP-混凝土组合板在加载过程中出现了中支座上方GFRP-混凝土界面滑移开裂,但结构整体性能良好,表明这种新型组合板具有良好的空间受力性能及协同变形能力.

3) 提出了一种GFRP-混凝土组合板极限承载力计算方法.所得预测值与试验值吻合较好,误差较小,表明该方法可以有效地预测GFRP-混凝土组合板的极限承载力.

References)

[1]王言磊,欧进萍.FRP-混凝土组合梁/板研究与应用进展[J].公路交通科技,2007,24(4):99-104. Wang Yanlei, Ou Jinping. Hybrid FRP-concrete beam/deck systems-state-of-the-art review[J].JournalofHighwayandTransportationResearchandDevelopment, 2007, 24(4): 99-104. (in Chinese)

[2]邓宗才,李建辉.新型FRP-混凝土组合桥面板的初步设计[J].玻璃钢/复合材料,2007(6):40-42. Deng Zongcai, Li Jianhui. Preliminary design on new type hybrid FRP-concrete bridge superstructures[J].FiberReinforcedPlastics/Composites, 2007(6): 40-42. (in Chinese)

[3]杨勇,刘玉擎,范海丰.FRP-混凝土组合桥面板疲劳性能试验研究[J].工程力学,2011,28(6):66-73. Yang Yong, Liu Yuqing, Fan Haifeng. Experimental study on the fatigue behavior of FRP-concrete composite decks[J].EngineeringMechanics, 2011, 28(6): 66-73. (in Chinese)

[4]郭涛.GFRP-混凝土组合桥面板受力性能研究[D].北京:清华大学土木水利学院,2011.

[5]He J, Liu Y Q,Chen A, et al. Experimental investigation of movable hybrid GFRP and concrete bridge deck [J].ConstructionandBuildingMaterials, 2012, 26(1): 49-64.

[6]Santos Neto A B S, La Rovere H L. Composite concrete/GFRP slabs for footbridge deck systems [J].CompositeStructures, 2010, 92(10): 2554-2564.

[7]Alnahhal W, Aref A, Alampalli S. Composite behavior of hybrid FRP-concrete bridge decks on steel girders [J].CompositeStructures, 2008, 84(1): 29-43.

[8]Kumar P, Chandrashekhara K, Nanni A. Structural performance of a FRP bridge deck [J].ConstructionandBuildingMaterials, 2004, 18(1): 35-47.

[9]Liu Z H, Cousins T E, Lesko J J, et al. Design recommendations for a FRP bridge deck supported on steel superstructure [J].JournalofCompositeforConstruction, 2008, 12(6): 660-668.

[10]Daly A F, Cuninghame J R. Performance of a fibre-reinforced polymer bridge deck under dynamic wheel loading [J].CompositesPartA:AppliedScienceandManufacturing, 2006, 37(8): 1180-1188.

[11]Davalos J F, Chen A, Zou B. Performance of a scaled FRP deck-on-steel girder bridge model with partial degree of composite action [J].EngineeringStructures, 2012, 40: 51-63.

[12]黄克智,夏之熙,薛明德.板壳理论[M].北京:清华大学出版社,1987:73-78.

[13]曹宏杰,Dilger W H.钢筋混凝土板柱结点冲剪强度计算[J].建筑结构学报,1990,11(1):30-40. Cao Hongjie, Dilger W H. Strength of reinforced concrete slab-column connections without shear reinforcement[J].JournalofBuildingStructures, 1990, 11(1): 30-40. (in Chinese)

[14]叶见曙.结构设计原理[M].2版.北京:人民交通出版社,2005:41-54.

Experimental study on two-span continuous GFRP-concrete composite slabs

Huang Hui1Wang Wenwei1Dai Jianguo2

(1School of Transportation, Southeast University, Nanjing 210096, China) (2Department of Civil and Environmental Engineering, The Hong Kong Polytechnic University, Hong Kong 999077, China)

In order to investigate the mechanical behavior of GFRP (glass fiber reinforced polymer)-concrete composite slabs, three continuous GFRP-concrete composite slabs were tested under the static loads. The three composite slabs were connected with steel girder supports by either epoxy resin or shear studs. The experimental results show that all specimens are damaged with local punching shear failure at the loading pads. The load redistribution is not observed in middle and end supports. The composite slabs exhibit good mechanical performance and deformation compatibility. Then, based on the plastic limit theory, a calculation method for the ultimate load capacity of the GFRP-concrete composite slab was proposed. By comparing the test results with the predicted values, the effectiveness of the proposed method on predicting the ultimate load capacity of GFRP-concrete composite slabs is verified.

GFRP(glass fiber reinforced polymer)-concrete composite slab; connection type; punching shear failure; ultimate load capacity

2014-06-04. 作者简介: 黄辉(1987—),男,博士生;王文炜(联系人),男,博士,教授,博士生导师,wangwenwei@seu.edu.cn.

国家自然科学基金资助项目(51078079,51278441).

黄辉,王文炜,戴建国.双跨连续GFRP-混凝土组合板的试验研究[J].东南大学学报:自然科学版,2015,45(1):139-144.

10.3969/j.issn.1001-0505.2015.01.025

TU398.9

A

1001-0505(2015)01-0139-06