钢丝绳隔振器用于船用泵组的隔振设计

2015-05-06张海燕刘礼维

张海燕,刘礼维

(江苏省船舶设计研究所有限公司,江苏镇江212003)

0 引言

一般情况下,橡胶隔振器就能满足船用泵的隔振要求,但对于特殊环境要求下大型船用泵的隔振则存在着较大的困难。某型取水趸船需在同一甲板上安装大型取水泵组,且泵房有人值守,为此用户对振动、噪声提出了较高要求.为满足用户防振降噪的要求。同时考虑到单个泵的重量达到15 t,如采用传统的橡胶隔振器存在易老化、寿命短、减振和降噪效果弱等问题,无法满足其要求。因此,本文提出该取水泵组的隔振采用钢丝绳隔振器的方法。

1 选型设计

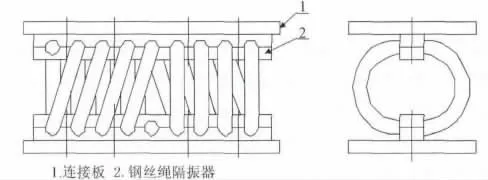

钢丝绳隔振器是一种产生于20世纪70年代的新型隔振器,由于具有适应各种严酷的环境、寿命长等优点而得到了广泛的应用。目前常见的钢丝绳隔振器有螺旋形、拱形和环形等几种,由不锈钢钢丝绳缠绕或弯曲制成,其结构示意图如图1所示。

钢丝绳隔振器优点是对设备具有三向保护作用,可在高温和恶劣环境下可靠工作,具有较宽的承载范围,无限的储存期和使用寿命。在抗冲击方面,它能在最小空间实现最大的冲击衰减。实验中,对1个绳径为1.5 mm隔振器输入25 g(g为重力加速度)进行了高至10 kHz的扫频振动试验,隔振效果达95%,结果证明钢丝绳隔振器可隔离小振幅、结构噪声。

钢丝绳隔振器在我国被广泛应用于仪器、仪表等的振动隔离。一些原本采用橡胶隔振器的场合逐渐被钢丝绳隔振器所替代,然而在船用泵组的隔振方面则应用很少。

图1 钢丝绳隔振器示意图

本文研究的某型取水船所采用的大型船用取水泵组,转速为990 r/min,重量为15 t。目前国内已成熟的钢丝绳隔振器单个承载能力还不足2 t,因此用钢丝绳隔振器来实现隔振在布置方面有一定的困难。经与隔振器厂家共同比较分析,认为比较理想的方案是选用已广泛使用、性能可靠的 GGT09-022S1型钢丝绳隔振器。取水泵组布置于主甲板上,可不用过多考虑位置空间,只需考虑其重量。整机采用14个隔振器,每侧布置7个,对称质心安装,每个隔振器与调整垫板相连,再通过复板与主甲板固定,其布置方案如图2所示。

图2 钢丝绳隔振器布置图

2 计算

为保证良好的隔振效果,需要对隔振系统的振动模态进行计算。

2.1 条件设定

(1)泵组重量约15 t,转速990 r/min,外激励(干扰)频率 fi=16.5 Hz,驱动电机50 Hz;外形尺寸:长3 964 mm,宽1 256 mm,高1 575 mm。

(2)由于船不离港,所以冲击输入按10 g/11 ms计算。

(3)泵组底部对称质心,垂向安装隔振器。

(4)系统垂向的峰值响应频率为5~7 Hz。

2.2 系统峰值响应频率计算

选用14只GGT09-022S1型钢丝绳隔振器。底部基础垂向支撑,对称质心安装。根据GT09-022S1型钢丝绳隔振器的静态性能曲线,基础垂向安装时隔振器的单个承载力为10 517 N,变形约为5 mm,计算出隔振器的静刚度为1 155.75 N/mm。

系统峰值响应频率按式(1)计算:

式中:fn为系统峰值响应频率,Hz;K为系统静刚度,K=1 155.75 N/mm;a为动刚度系数,a=1.5×103;m1为系统承载质量,m1=1 071.43 kg。

计算结果显示,系统峰值响应频率fn=6.4 Hz,符合设计原则。

2.3 系统能容

系统能容按式(2)计算:

式中:Ei为系统输入总能量,J;a0为输入加速度幅值,a0=98.1 m/s2;τ为输入加速度持续时间,τ=0.011 s;m2为系统总质量,m2=15 000㎏。

计算结果为3 543.1 J,则每只隔振器需要的能容为E=253 J,隔振器的能容为1 000 J,选型符合能容要求。

2.4 系统缓冲效率计算

冲击输入频率按式(3)计算:

系统冲击固有频率:

系统冲击频比:

冲击传递率曲线如图3所示。从图3得知:系统冲击传递率TA=0.2。

2.5 系统隔振效率计算

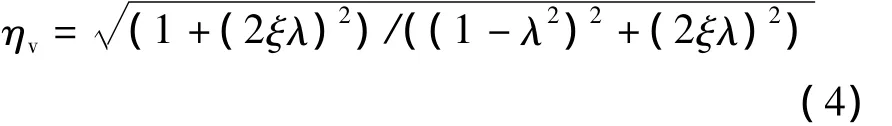

系统振动传递率按式(4)进行近似计算:

式中:ξ为阻尼比,ξ=0.15;λ为频率比,λ=fi/fn=2.578。

经计算,ηv=0.22。

图3 冲击传递率曲线

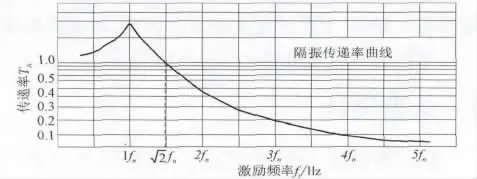

式(4)用图形表示即为图4所示的传递率曲线。从图4可知:当激励频率为■2fn时,系统振动传递率TA为1,系统没有产生隔振效果;当激励频率大于时,系统振动传递率TA小于1,系统开始产生减振效果,并且其隔振效率随着激励频率增加而增加;当激励频率为3fn时,系统振动传递率TA为0.2(隔振效率为80%),则达到较为理想的隔振效果;如激励频率进一步增加时,其隔振效率则趋于平缓。由式(4)及图4可知,本船选用的隔振系统在船用泵正常工作时,其隔振效果能达到较为理想的状态,满足设计要求。

图4 振动传递率曲线

3 试验与分析

根据现场情况,针对电机与泵转速从零到达额定转速及正常工作状态时,分别对水泵底座和公共底座垂向、横向、振动传递率进行了振动数据采集。

3.1 试验数据

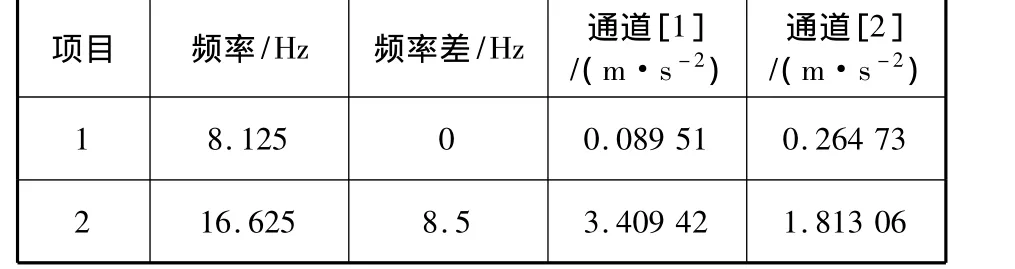

垂向振动数据见表1(幅值谱Peak)(通道[1]为公共底座测点,通道[2]为水泵底座测点)。

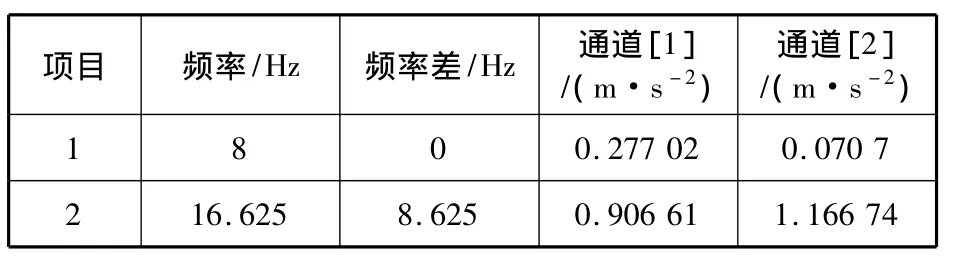

横向振动数据见表2(幅值谱Peak)(通道[1]为公共底座测点,通道[2]为水泵底座测点)。

表1 垂向振动数据

表2 横向振动数据

传递率振动数据见表3(幅值谱Peak)(通道[1]为船体测点,通道[2]为公共底座测点)

表3 传递率振动数据

3.2 试验结果分析

从数据上看,设备从启动开始到正常运转时经过共振点时,即频率为8 Hz时,对垂向公共底座部分进行共振数据分析:振动加速度为0.09 m/s2,根据公式a=d(2πf)2(其中,a为振动加速度、f为振点频率、d为振幅)可以计算出公共底座垂向的振幅为0.03 mm。而由表3传递率振动数据可知,船体部分测得的振动加速度为0.27 m/s2,频率为8 Hz,由公式计算可得振幅为0.1 mm。由此得出,放大前振幅为0.03 mm,放大后振幅为0.1 mm。

由上述计算数据可知:设备在经过共振点时,振幅被放大了3.3倍,可见设备在经过共振点时相应的数据参数都被放大了3~5倍。但从放大后的振幅来分析,不足以对设备正常运转产生影响,所以系统安全。

设备在正常工作时,即频率为16.625 Hz时,垂向公共底座部分振动加速度较大,取振动加速度最大值进行垂向数据分析:振动加速度3.4 m/s2,频率16.625 Hz,根据公式a=d(2πf)2可以计算出公共底座垂向的振幅为0.32 mm。由于测点位置为公共底座下部,采用钢丝绳软连接,所以公共底座上部及电机部分振幅相应会比原来增大3~5倍,振幅最大为1.6 mm。

横向部分的水泵底座振动加速度较大,取振动加速度的最大值进行横向数据分析:振动加速度为1.72 m/s2,频率为 16.625 Hz,振幅为 0.16 mm,最大振幅为0.8 mm。

根据上述数据可知:振动输入最大加速度为3.4 m/s2,振动输出最大加速度为0.9 m/s2,则钢丝绳隔振器的隔振效果为78%。

综上所述,振幅最大值为1.6 mm,该振幅不会使设备间的连接软管产生疲劳破坏,基本满足设计初期的理论计算结果,能够保护设备的正常使用,而不对周围环境产生振动噪声污染。

4 结论

通过上文的设计和实船试验,试验结果表明钢丝绳隔振器用于大型船用泵的隔振是可行的,且效果良好,完全符合设计要求。另外,钢丝绳隔振器的合理选用及科学布置,也是确保取得良好隔振效果及设备安全的重要方面,也应引起重视。如将重心误差等问题解决,隔振性能可望进一步提高,振动强度将可有效减小。

[1] 束立红,周炜,吕志强,黄映云.钢丝绳隔振器在大型机械设备的振动冲击隔离设计中的应用[J].振动与冲击,2006(4):78-81.

[2] 朱石坚,何琳.船舶减振降噪技术与工程设计[M].北京.科学出版社,2002.

[3] 詹韧,秦俊明.HGGS-200型钢丝绳隔振器冲击特性研究[J].江苏船舶,2012,29(5):18-20.

[4] 朱海潮,何琳,霍睿,施引.用钢丝绳隔振器进行船舶主机隔振[J].船海工程,2002(4):12-15.