57 000 DWT 散货船建造精度控制

2015-05-06袁红莉廖加棒董业宗

袁红莉,廖加棒,董业宗

(1.集美大学轮机工程学院,福建厦门361021;2.厦门船舶重工股份有限公司,福建厦门361026;3.舟山中远船务工程有限公司,浙江舟山316131)

0 引言

造船精度管理是现代造船中的一项关键技术[1],在船舶建造中发挥着重要的作用。推行造船精度管理是确保船舶建造质量、促进科学管理、提高生产效率的重要手段,而造船精度控制技术是造船精度管理的主要内容之一。自20世纪80年代起,中国造船界开始对造船精度控制技术开展研究。为适应近十几年来船舶行业快速发展的需要,造船界加大了对造船精度控制技术研究力度,取得了一定的成果。造船精度控制技术是以船体建造精度标准为基本准则,以数理统计为理论基础,以补偿量取代余量为核心,通过科学的管理方法与先进的工艺手段对船体建造进行全过程的尺寸精度分析和控制,以达到最大限度地减少现场修整工作量,提高生产效率,保证船舶产品质量[2]。本文拟结合某公司已完工的57 000 DWT散货船在建造过程中精度控制方法和对策进行总结。

1 造船精度控制系统建立和阶段划分

造船精度控制与管理是一项系统工程,涉及设计、生产、工艺技术、检测和检验等方面[3],是一项所有参与船舶建造有关人员的管理活动,因此,首先必须建立造船精度控制系统,使整个造船过程处于可控、有序运行。船体建造精度控制阶段一般分为设计、号料及加工、部件装配、分段装配和船台装配几个阶段,精度控制按照这几个阶段分别实施。前一阶段的控制结果,是后一阶段的基础。从生产设计开始,就要根据具体船舶的结构特点,制订精度管理计划,明确船舶建造过程的尺寸精度控制各阶段的具体内容,以满足最终的精度要求。

57 000 DWT散货船货船区域为双底、单壳、单甲板结构,设有顶边舱、底边舱,艏艉结构为横骨架式。在生产设计初始,精度人员就介入设计工作,参与分段划分、分段建造方法、总组及合拢方案和精度补偿量等的讨论和确定。在进行船舶分段划分时,除考虑常规因素外,结合精度控制的需要,将全船划分为134分段。该船被安排在船台进行大合拢。

2 生产设计精度控制

生产设计是船体建造精度控制技术的源头[4],从生产设计开始对船体零部件的尺寸精度进行控制,同时把精度工艺技术融入到生产设计中。某57 000 DWT散货船在建造过程中,系统深入探索基准线控制技术、全船余量及补偿量加放技术、变形和反变形技术和精度控制图纸绘制,以达到深化生产设计,实现精度控制的图纸化、数字化。

2.1 基准线控制技术

基准线是船舶建造过程中控制建造精度的重要工作,也是合拢时检查和分段定位的主要依据,因此制定合理的基准网络线,在船舶建造过程中贯彻实施是精度控制技术之一。主船体定位基准线包括肋骨检验线、纵剖线和水线。

定位基准线的确定原则:

(1)肋骨检验线:肋位号+200 mm,每个分段设定1个,通常选分段中部强框架肋位。

(2)纵剖线(中心线):通常选中线,纵向强结构线+200 mm。

(3)水线:通常选平台、甲板、水平桁等结构线+200 mm,亦可取整数水线。

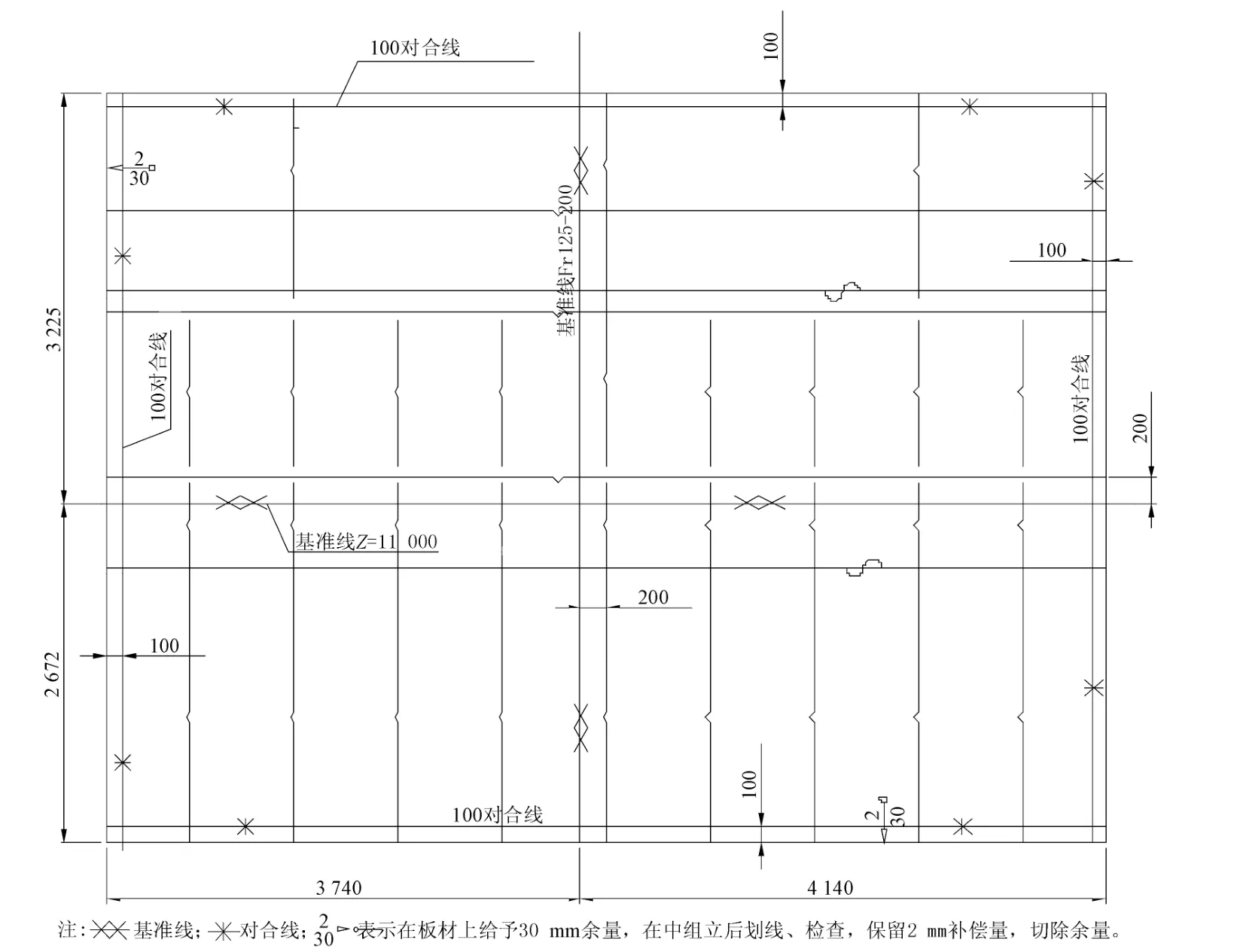

图1 拼板划线图(单位:mm)

精度工法室按照上述规定绘制全船分(总)段基准线图。图中船台基准线、总段基准线、分段基准线、100记号线、对合线和检验线等用不同标志标示出来。对合线是船体装配过程中,为了使各个部件(小组)、各个片体(中组)、各个分段(大组或大合拢)有相应的对合基准而设置的辅助线。对合线基准线对总体尺寸、水平度、弯度提出要求,有利于提高装配精度。大多数对合线、基准线和检验线由设计部门在TRIBON建模后通过切割版图转换成数控切割机指令自动喷粉而实现,另一部分通过手工下料图上增加对合线、基准线来实现,如拼板划线图。在两两相拼接的板上距板边一定的位置(一般为100 mm)设置对合线,作业者按对合线调整方正度,达到无余量装配。拼板划线图如图1所示。

57 000 DWT散货船在装配各阶段都有相对应的对合基准线,如在小组立、中组立阶段设定拼缝对合线,肋板(骨)框架拼接的对合线,分段以中心线或纵剖线、肋骨检验线、高度方向的水线为依据判定分段正确度,大合拢则按船台基准线和大接头两侧100 mm对合线来定位。

2.2 全船余量及补偿量加放技术

造船精度控制目的是以系统的补偿量取代余量,以保证各工件之间尺寸的精度,最终满足船体建造的精度[5]。补偿量的确定是船体精度控制中的核心内容,直接影响到船体精度控制。

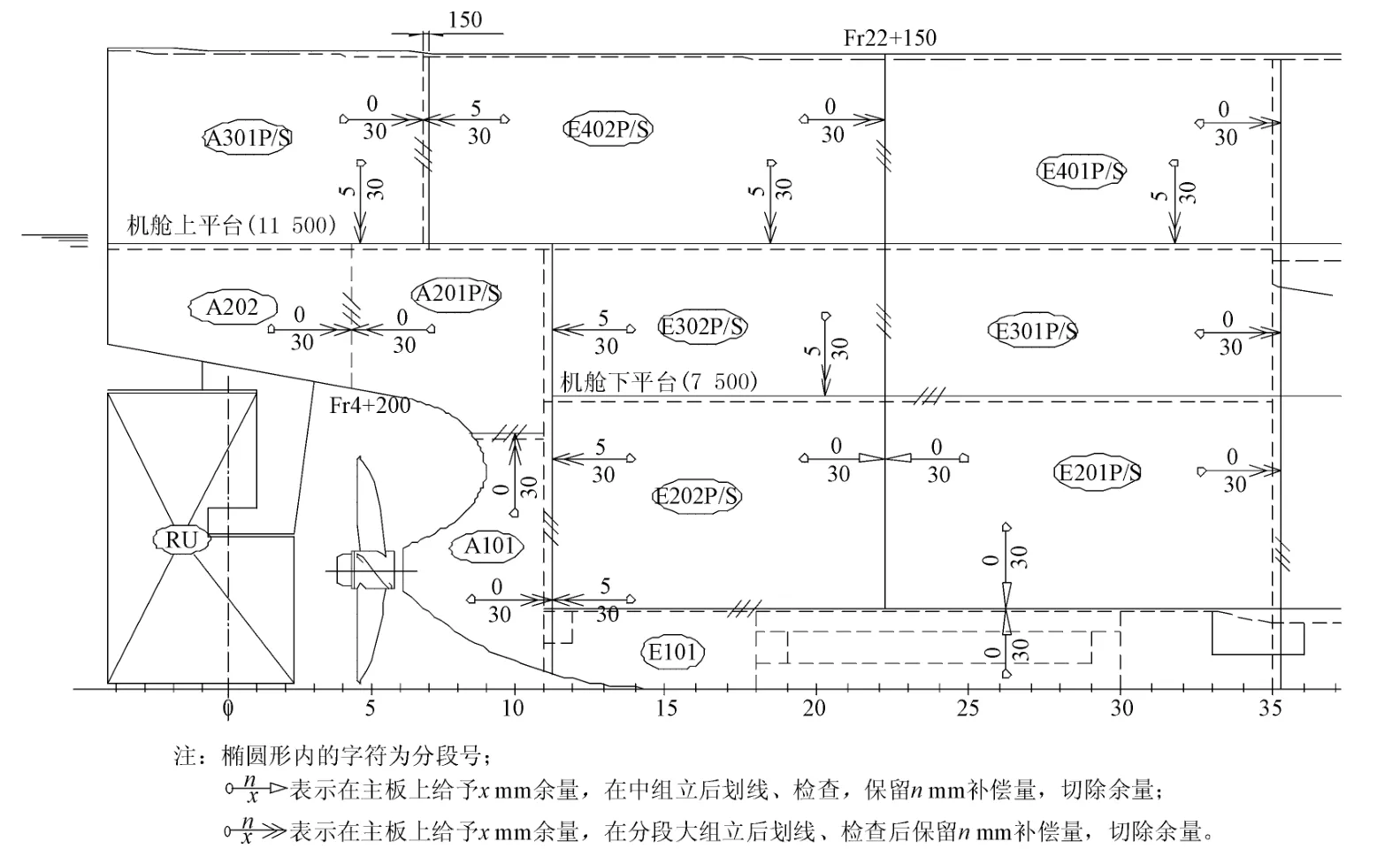

余量是控制构件尺寸的一种工艺措施。余量和补偿量一般分为加工、装配、焊接。余量的加放工艺简单,而补偿量的加放难度高,必须经过长期摸索、积累、分析、统计而得出。57 000 DWT散货船在前期姐妹船的建造过程中收集汇总了大量数据,对余量和补偿量的加放提供了依据。57 000 DWT散货船精度补偿图(部分)如图2所示。

货舱区分段基本做到无余量制造、机舱线型平缓部分无余量制造、艏艉分段部分有余量制造无余量上船台。在有余量的分段或加工成几何形状的板材则制定对各阶段切割规定,保证合拢时尽量少割余量,避免2次定位,减少船台修割。分段无余量上船台比例达到85%。

图2 57000 DWT散货船精度补偿图(部分)(单位:mm)

船体分段补偿量及余量加放原则:

(1)基准定位分段的首、尾环形接缝端头全部正作(不留余量),纵骨、纵桁同样正作。

(2)其余分段以基准定位分段为基准,在朝向基准分段的一端有补偿量,另一端正作;内部构件与分段端头一致,补偿量根据所处区域、结构形式加放。纵骨架式大接缝处肋距的加放一般为10~20 mm,横骨架式大接缝处肋距的加放一般为5~10 mm,货舱区分段间纵接缝处加放10 mm左右,机舱及艏艉分段间纵接缝处加放20 mm补偿量。

(3)线型曲率大分段的根椐工艺要求再加放30~50 mm余量。

2.3 精度控制图纸的绘制

精度控制图纸的绘制包括零件检测图、分段精控图、总段定位测控图、检查结果记录表等。把每个环节测量的要点分别做成图纸或在分段结构图表达出来,以方便各个环节的测控。在测量图中对基准线、对合线、检查线的划线要求作出规定。

2.4 节点建模的正确性

建模人员必须按设计工艺要求将补偿量、反变形量等对模型进行处理,使出图、切割数据符合工艺要求。另外,编制有分段装配计划流程图,指导工人施工。

3 生产过程的精度控制

建造过程中的精度控制技术是从下料开始,在加工、装配、分段合拢和总段合拢等各工序中按照相应的技术规范实施精度控制的技术。生产过程的精度控制主要有两方面:一是各工序中的精度检测与评估,二是出现超差问题时的对策。

3.1 分段精度控制

分段精度质量控制的好坏直接影响到船台合拢的难度和效率。

3.1.1 分段生产精度典型问题

(1)数控下料切割精度误差—尺寸误差。常见的有板边坡度大,影响焊接质量;零件方正度差,呈菱形,拼板后误差大,需要二次修割。

(2)拼板精度—形状偏差。由于数控切出来的板边斜度较大,拼接时间隙大,不能直接进行埋弧焊,需用CO2焊打底焊。内底板一般较厚,以24 mm为例,打底焊高约6 mm,加上埋弧焊熔深7 mm,剩余板厚11 mm,翻身后用气刨清根,气刨的U型剖口深达12 mm。反面的焊接量大于正面的焊接量,拼板焊接容易产生角变形。

(3)余量划线切割误差。分段建造中许多分段由于赶时间,在胎架上没有进行余量划线。下胎后在门架非水平状态下划线,没有了基准,误差较大。

(4)分段装焊变形问题—形状偏差。甲板分段、舷侧内纵壁变形、首尾分段的装焊变形在分段制造中经常出现。

(5)测量误差。主要有测量器具精度、测量部位不准确和测量过程中温度变化导致的测量工具和被测工件发生变形。

3.1.2 分段精度问题分析及解决措施

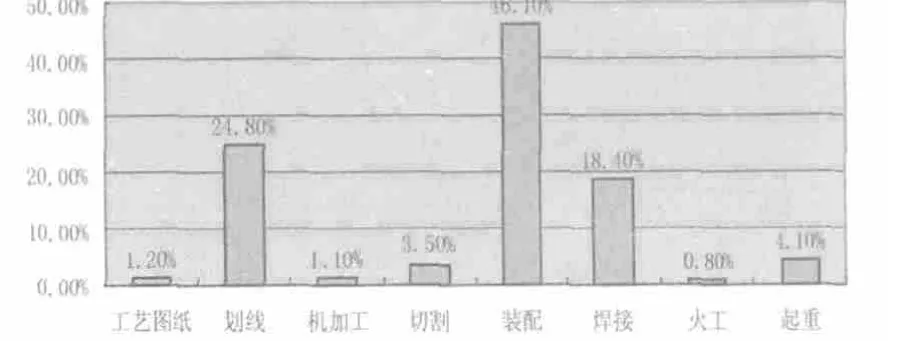

船体分段建造涉及的工艺环节多,影响船体精度质量的缺陷也就很多。通过对57 000 DWT散货船分段制造过程中典型问题统计分析,主要表现为分段主尺度的偏差、位置偏差、水平度和垂直度等。造成这些偏差的环节主要有转运变形、切割误差、划线误差、焊接变形、装配误差、焊接各种缺陷等。为了分析具体原因,又将其以工艺设计(图纸)、划线、切割、机加工、装配、焊接、火工及起重等进行分类统计,具体如图3所示。

图3 分段典型问题原因分布图

从图3可以看出,典型问题主要原因是由于装配(46.1%)、划线(24.8%)、焊接(18.4%)而引起的,因此从主要原因入手寻找解决方法更有效。在加工工序方面,对各类机器的检测和修整,定期抽样检查零件的切割精度等;在装配工序方面,对于小组立,主要针对在大构件上安装小骨材的尺寸精度检测,检验前期工序是否出错等;大组立主要检验构件的定位、精度检验、装配精度检查和焊接坡口的宽度等;在分段组立过程中,由于分段生产制造的周期长,制造过程中焊接工艺实施不当,转运过程产生的结构变形等原因,使得分段与设计尺寸存在偏差,导致端部的错位现象。对策是设置基准点和基准线,按定位要领指导书进行作业,调整局部变形。

平台阶段的分段建造质量与精度控制要点主要是胎架的水平度,纵、横舱壁的垂直度,强肋位的垂直度,框架、平面片体、曲面片体吊装定位的准确性,分段主尺度的控制,首尾合拢缝与下口合拢缝的尺寸控制。这些定位尺寸从结构图上和分段完工测量图上均有标注,在制作过程中只要加以重视,准确定位安装。

为了进一步找出误差原因,进行分段制作单位典型问题分布及相应责任工种统计,分析原因,明确各工种责任和建立考核制度,加强精度自主管理体系建设,把精度问题消除在源头。

3.1.3 分段精度控制考核与测量

要做好分段建造精度控制,必须事先做好所要测量分段的建造精度控制表,将所有需要测量数据涵括在此表格中,以避免现场测量时候遗漏重要数据。参照相关标准,编制各分段的精度控制点、控制方法以及控制要领,设绘有关控制图表,如分段完工测量图和分段精度考核表,对关键环节的施工要领和分段施工图上的有关数据进行完善。分段精度考核表中的主要考核内容包括:考核项目、状况描述、考核权重、考核得分等,其中考核项目主要有:自检数据、堆放状态、基准线、坡口、余量切割、合拢口端差、焊接/涂装保留、基准板平整度、壁板垂直度、火工背烧、尺寸精度。

分段精度控制测量包括零件测量、拼板检测和完工测量。分段精度测量目前主要经历两个阶段:第一阶段是用钢卷尺、三角锤测量,主要用于零件、拼板、中小组立阶段,这一阶段主要是通过个人能力来控制;第二阶段是采用全站仪配合PDA(掌上电脑)。测量与数据的采集用全站仪和PDA,数据计算采用PDA;用EXCEL文本查看测量和设计数据,由专门的精度分析人员进行分析判定。精度人员要及时填写分段精度报表,定期举行分段精度分析会,对分段制作过程巡检典型问题通报,及时整改。

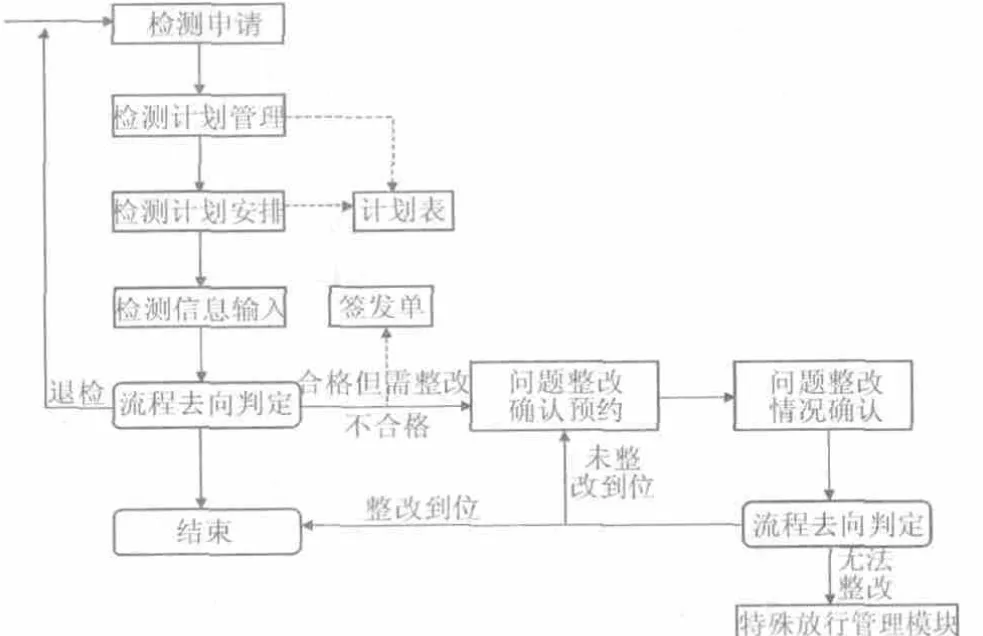

3.1.4 分段精度的控制模块

为了规范分段精度的控制过程,特制定了分段精度的控制模块。图4为分段精度的控制模块。图中虚线箭头表示非必要项,亦可采取其他形式替代。

图4 分段精度的控制模块

在进行合拢工作前首先绘制分段船台定位图、分段总组及船台搭载网络图,明确分段总组范围和船台搭载顺序,然后根据船体的结构形式、船体合拢工区的起吊能力编制合理的分段总组、吊装及分段合拢区补偿量原则工艺。

3.2 平台总组

平台总组是船台搭载的前道工序,平台总组的精度控制好坏直接关系到船台搭载精度。

影响总组精度的因素主要有:

(1)总组定位精度。

(2)总组装配作业导致的精度偏差。

(3)总组电焊作业导致的精度偏差。

从影响的因素进行分析,确定平台精度控制流程:总组定位精度装配→精度测量报告(焊前)→焊接→精度测量报告(焊后)。

3.3 船台搭载精度控制

船台搭载精度控制笼统地讲就是控制船舶长度、宽度和高度。明确从基线勘划、船台设置、分段定位、分段合拢直至船舶下水全过程各有关工序的控制要求,以确保船舶建造符合规范及精度要求。根据船舶在大合拢过程中的关键工序识别,主要从以下几个方面进行控制:

(1)船体基线变形量控制。

(2)分段总组及无余量切割精度控制。

(3)分段二次定位的控制。

(4)舱口主要尺度控制。

(5)舱口围板定位精度控制。

(6)带有舵系、轴系等艉部分段定位精度控制。

进行合拢工作前做好船台准备工作和分段准备工作,合拢过程中严格按照工艺要求。分段搭载时尽量做到不开刀调整和避免火工,并积极采取分段模拟搭载和预搭载2种作业模式;及时填写船体基线精度跟踪测量表、船体主尺度精度跟踪测量表,舱口围板主尺度精度跟踪测量表、舵和轴中心线精度测量表等报表。

3.3.1 模拟搭载的实施

利用全站仪进行测量,通过与全站仪连接的专业精度分析软件进行分析,在生产过程中预先了解分段精度偏差值,控制、预防可能出现的各种变形和扭曲,掌握搭载分段之间的间隙或重叠程度,在计算机中模拟分析得出有效的修正方案和定位方案,出具总段模拟报表。根据精度管理组提供的测量数据在平台上对总段(或分段)进行修正量切割或是进行整改,实现分段船台一次性吊装定位成功,提高船台搭载精度和效率。

模拟搭载主要由测量、分析、划线、余量切割、搭载定位5个主要流程,由平台划线班组、平台定位班组、船台划线班组、平台定位班组组成,数据的交接非常重要。在测量方式上采用贴反射光片的方法。预先在平台分段测量点贴上反射光片,后续的船台作业直接测量,对缩减船台周期、减轻船台小车资源紧张的问题有很大帮助。

3.3.2 总装变形的预防和控制

除常规的预防和控制措施外,尤其要重视焊接变形的控制,采取根据不同的船体结构确定焊接工艺的基本原则、要求,编制具体分段和分段合拢焊接施工程序,选取合理的装焊工艺、焊接参数、施焊方法正确施焊,测量、统计分析焊接收缩量,为后续船舶补偿量的加放提供依据;采取加放反变形、合理布墩、马板规范使用等以及新工艺工法研究来预防和控制船体总装变形。

3.3.3 搭载精度的控制模块

总组搭载控制流程按图5搭载精度控制模块执行。

图5 搭载精度控制模块

流程中主要由3大块角色人员操作,分别为生产部门人员操作、网络自动操作和由精度工法室人员操作。不同角色间的信息传递由系统自动向接受信息方提示。

4 结论

船舶精度控制是制造过程的统计控制,主要目的是提高生产效率。数据检测和精度控制反馈信息的分析是确保施工精度的必要手段,也是精度控制的重要环节。精度控制需要从源头开始抓起,从生产设计开始到分段总组合拢等层面全过程展开,对造船各工序探索研究,建立从零件下料到分段合拢全过程的跟踪测量机制,对每个生产环节设置精度控制点,对精度控制点进行跟踪测量、收集数据并对数据进行汇总分析,在此基础上制定相关的文件和规定,不断改进和完善生产设计,寻求一套适用于本企业造船工艺流程的精度造船控制手段。

[1] 郭一鸣,殷义勇,盛建国.船体建造精度控制测量方法研究[J].科技与管理,2011(4):12-18.

[2] 刘善德,翟永兴,史佐.造船精度管理是实施总装造船的支撑性技术[J].造船技术,2007(3):23-26.

[3] 郭荣奎,秦耀良,唐建琼.船体建造精度控制技术研究[J].江苏船舶,2008,25(2):41-44.

[4] 周秀琴,马晓平.船体建造精度控制方法研究[J].造船技术,2011(1):28-31.

[5] 郁惠民.精度造船技术在 2 750 TEU的应用[J].造船技术,2008(6):27-28,34.