基于WinCC的变频器多段速控制监控系统的设计

2015-05-05王瑜瑜刘少军

王瑜瑜,刘少军

(西安航空职业技术学院,陕西 西安710089)

0 引言

随着工业生产的快速发展,电机已成为生产生活中不可或缺的动力源。当然对电机进行调速控制的方法也很多,每种方法也都各有优缺点。但近年随着变频技术的日益成熟,以及各种变频器功能的完善,通过PLC控制变频器实现对电机多段速调速是经常应用的控制方法之一。基于此,设计了西门子S7-200PLC控制 MM440变频器实现多段速调速控制系统,并利用组态软件 WinCC对系统运行状况进行实时监控[1]。

1 系统硬件设计

1.1 系统控制要求

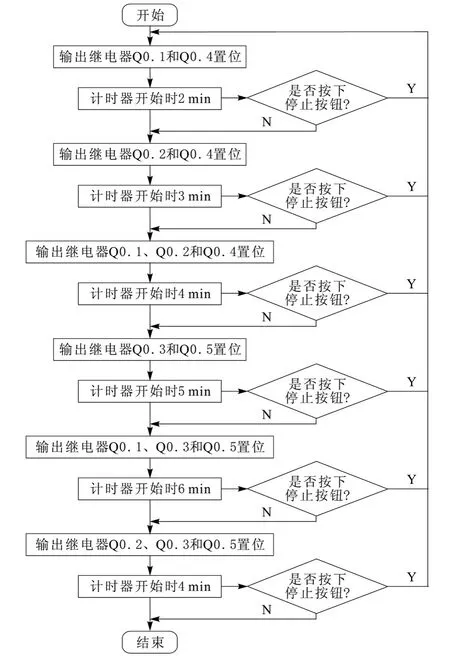

系统设计以对某化工厂的工业离心机的控制为原型。根据工艺要求,离心机一般分为几段不同的转速运行以达到分离的效果(以6段速设计为例)。具体要求是,按下启动按钮,电机首先正转,以15 Hz的速度运行,时间为2min;第2段速度运行频率35Hz,时间为3min;第3段速度运行频率50 Hz,时间为4min;第4段速度电机反转,运行频率15Hz,时间为5min;第5段速度运行频率35Hz,时间为6min;第6段速度运行频率50Hz,时间为4 min,10s后电机停止运行。运行过程中若按停止按钮,电动机立即停止运转。控制要求如图1所示。

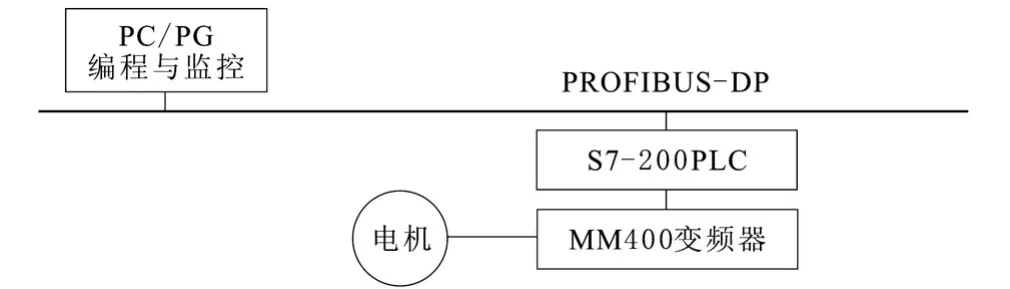

1.2 系统组成

系统的组成框图如图2所示,从图中可以看出,系统共由4部分组成,即三相笼型异步电动机、西门子变频器MM440、编程与监控的PC电脑和西门子PLC S7-200。其中,PC机通过 PROFIBUS-DP现场总线实现与PLC的通信,PLC的输出端口与MM440变频器外部数字端口相接,变频器的输出端口与电动的输入端口进行对应连接,最终实现多段速调速控制功能。

图1 系统控制要求

图2 系统组成

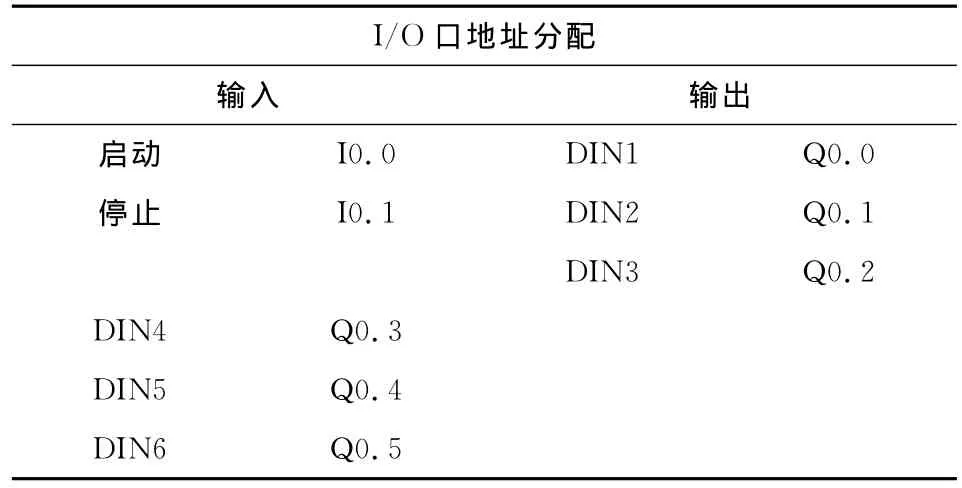

1.3 系统设计

根据前面讲述的系统设计要求及系统的组成,首先完成系统的I/O地址分配。因为I/O地址分配不仅是程序设计与编写的基础,而且是进行硬件电路接线与软件程序调试的主要凭据。控制系统的I/O地址分配如表1所示。接下来根据表1的I/O地址分配表设计出系统硬件接线如图3所示,其中PLC的Q0.0~Q0.5输出端口分别与变频器的6个数字输出端口连接,I0.0时启动端口,I0.1是停止端口。

表1 系统I/O地址分配

图3 系统硬件接线

2 变频器参数的设置

对于西门子MM440变频器来说,固定频率的设定值是通过参数P1001~P1015这15个参数来定义的。变频器共有6个数字输入端口分别为DIN1~DIN6,有分别对应变频器的5,6,7,8,16,17端口。可以通过参数P0701~P0706的取值来实现多段速频率控制,共有以下3种方法。

2.1 直接选择

要实现该功能必须先将参数P0701~P0706值设为15。在这种操作方式下,一个数字输入选择一个固定频率,如表2所示。如果有几个固定频率输入同时被激活,选定的频率是它们的总和[2]。

2.2 直接选择+ON命令

要实现该功能必须先将参数P0701~P0706值设为16。在该功能下选择固定频率时,既有选定的固定频率又有启动功能。在这种操作方式下,一个数字输入选择一个固定频率,同上表2。若同时有多个固定频率被选中,变频器输出的频率是它们之和。

表2 直接选择频率设定值

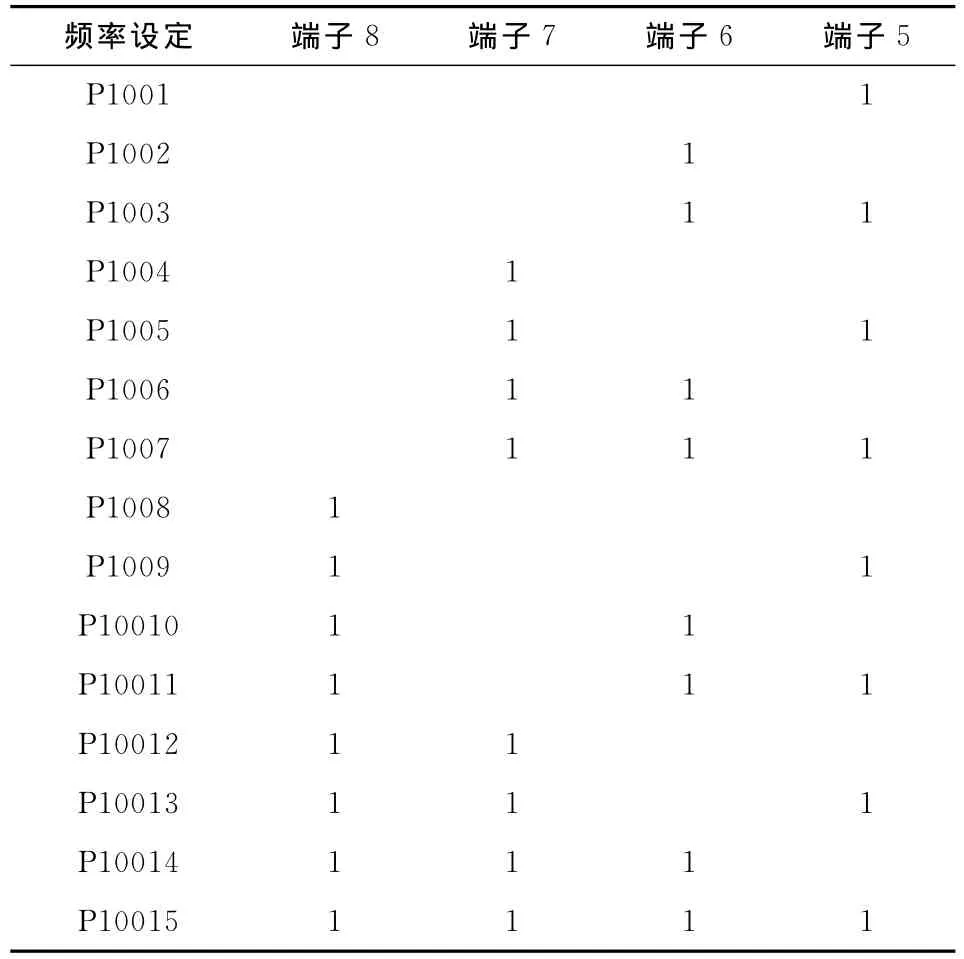

2.3 二进制编码选择 +ON命令

要实现该功能必须先将参数P0701~P0706值设为17。这种方法最多可选择15个固定频率,利用DIN4~DIN1的4个数字输入端组成二进制编码,将固定频率值定义在P1001~P1015中,每一个二进制编码与参数P1001~P1015一一对应,通过激活不同的二进制编码来选定不同的固定频率。固定频率设定值源端口对应关系如表3所示,各个固定频率数值根据表3进行选择。

表3 固定频率设定值源端口对应关系

2.4 固定频率设定方法选定

若系统采用直接选择方式或直接选择 +ON实现7段速控制,不仅其操作过程麻烦,而且频率设置有局限。例如:若选用变频器5,6,7数字输入端来选择7个频率,需要对P1001~P1003参数进行频率值的设定,最终利用这3个数字输入端口的不同组合,来激活多个固定频率。当有2个或3个端口同时闭合时,其输出频率是每个端口对应频率的总和。这时,不仅需要同时按下多个按钮,而且电动机的转速方向是由参数P1001~P1003所设置的频率正负及求和后的正负值决定的。基于此,系统采用二进制编码选择+ON命令实现7段速调速控制[3]。最终确定系统的参数列表如表4所示。

在进行参数设置前,变频器应先进行复位。将参数P0010和P0970的值分别设为30和1,复位大约需3s,这样就保证了变频器所有参数都恢复到缺省值。

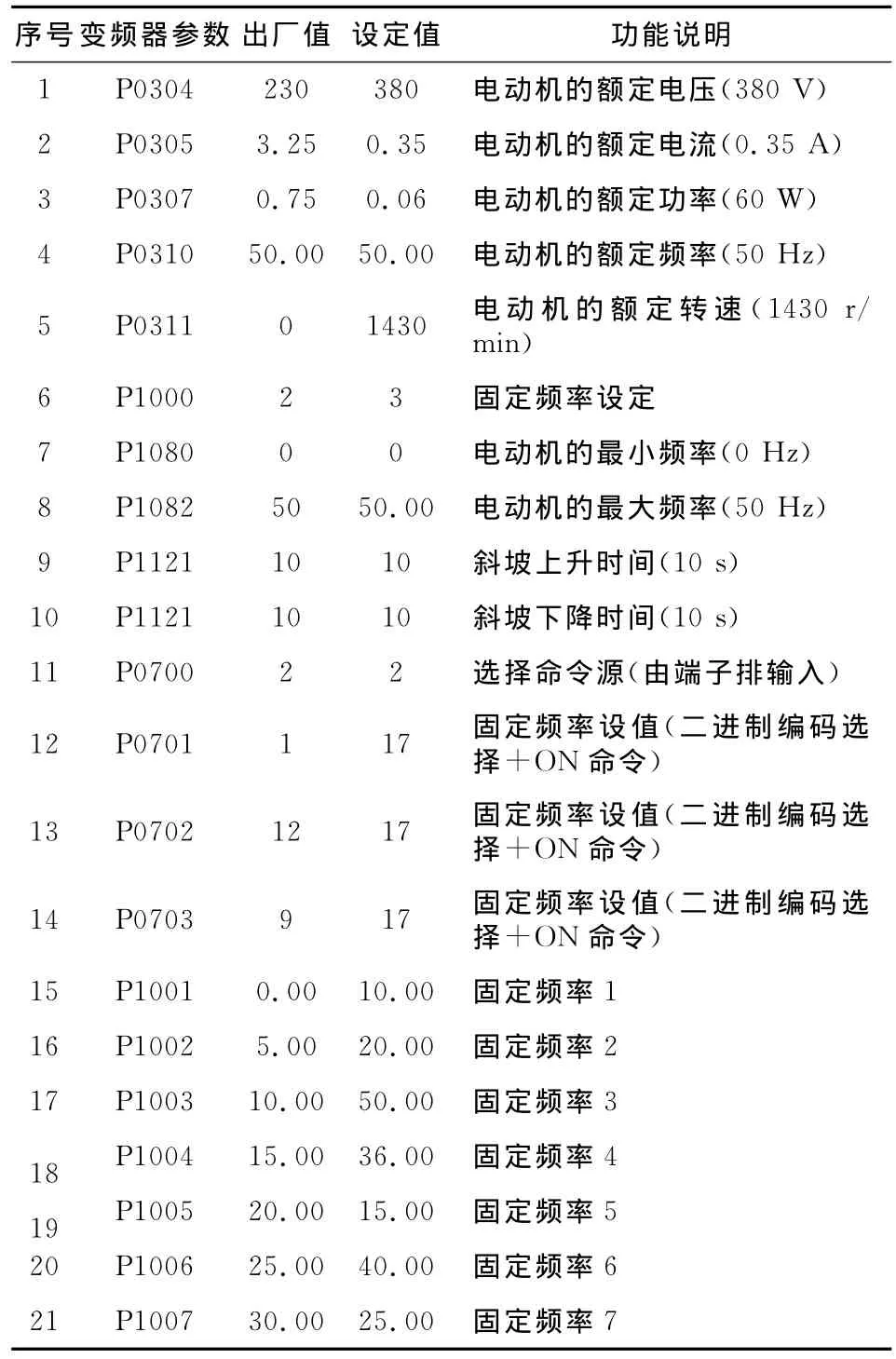

表4 系统参数设置表

3 软件设计

系统程序的编译是在STEP 7-Micro/WIN V4.0SP3软件环境中进行的。该软件功能齐全,不仅能够进行程序的设计研发,而且能够对程序的执行过程进行实时监测[4]。程序的编写采用梯形图的编程方法,它尤其适用于开关量控制的场合,因与电路图非常相近,所以对于操作人员而言不单通俗易懂还易掌控。按照自动门的设计要求,系统的梯形图主要包括开门程序和关门程序两大部分,其软件流程图如图4所示。

图4 系统软件流程

4 WinCC监控画面的制作

使用WinCC监控软件,设计人机界面HMI对系统进行监控。

4.1 建立通信连接

装有组态软件的PC机上有CP5611通讯板卡,利用PROFIBUS-DP网络使PLC与通讯板卡连接进行通讯。具体实现如下:首先启动 WinCC软件并新建一个项目。接下来在变量管理器中添加驱动程 序 “SIMATICs7ProtocalSuiteCHN”,并 选 择“MPI”作为该通道单元的组态逻辑连接[5]。最后对网络地址、逻辑连接节点名等参数进行设置,这样WinCC与PLC之间的通讯连接就建立了。

4.2 定义变量

在已经建立的通讯连接下进行变量及变量组的定义,其中每个变量都有3个选项进行设置,即:变量名、数据类型及地址。其中变量地址的设置至关重要,因为它决定了此变量与PLC中某一个具体地址的一一对应关系。

4.3 监控画面的制作

在通讯建立成功后,最后进行组态画面的制作。制作完成后保存并运行程序,同时运行S7-200PLC以及变频器,在上位机的WinCC监控画面就可以实时监测到系统的运行状态。设计的WinCC监控界面的操作规则以及控制工艺要求为,整个电机控制系统分为手动和自动2个状态,通过手动/自动转换开关来切换状态,在自动状态时按下自动启动按钮,电机按规定的程序循环的自动运行,实现电机的转速由正转15Hz→正转35Hz→正转50Hz→反转15Hz→反转35Hz→反转50Hz→反转35Hz→正转15Hz循环,每段转运行一定的时间后切换另一状态,并且在此同时按任何手动控制按钮均无作用。当手动/自动切换开关打到手动时,按下不同的手动控制按键将实现相应的转速及状态。一共有6个状态按键,分别为正转的15Hz,35 Hz,50Hz和反转的15Hz,35Hz,50Hz 6种状态。在手动状态时,自动启动按键无效。转速表以及电机转速的数值实时监测显示电动机的转速。

5 结束语

现场运行调试的结果表明,所设计的多段速调速控制系统不仅能够实现相应的多段速运行要求,而且通过采用WinCC监控组态软件能够实现对运行全过程的实时动态监控,控制过程清晰明确,系统的自动化水平得到有效的提高。系统安装维护方便,运行稳定、可靠,监控软件功能齐全,人机界友好,使用方便。

[1] 张燕宾.变频器应用教程[M].北京:机械工业出版社,2007.

[2] 张士磊,赵新蕖.基于PLC和组态软件的变频器监控系统设计[J].工矿自动化,2010,36(3):101-103.

[3] 王芹.可编程控制器技术及应用[M].天津:天津大学出版社,2008.

[4] 张文明.组态软件控制技术[M].北京:清华大学出版社,2006.

[5] 杜菲,张新.基于 MCGS组态软件的自动车库门控制系统设计[J].起重运输机械,2009(2):47-49.