自主移动钻铆机器人的基准检测与修正方法

2015-05-05张旋,田威,袁磊,李羊

张 旋,田 威,袁 磊,李 羊

(1.南京航空航天大学,机电学院,江苏 南京,210016;2.江西洪都航空工业集团有限责任公司,江西 南昌330024)

0 引言

孔加工在航空制造中占有重要地位,一架大型飞机上大约有1.5×106~2×106个铆钉和螺栓,一条机翼的装配线上每年约要钻削加工4×107个孔[1],因此自动化装配已成为目前飞机装配中的重要技术,国内外著名的飞机装配设备制造厂家生产了许多大型的面向飞机装配的自动化设备。针对飞机大部件机身筒段对接装配,需要满足环向与航向的高精度制孔,因此高柔性、高刚度、轻型自主移动机器人成为当前先进研究方向。轻型自主移动钻铆机器人属于并联机构形式,具有高刚度,高柔性、高承载力和运动学反解较容易实现的优点[2-3]。

自主移动钻铆机器人是一种新型的轻型自动化装配系统解决方案,它采用真空吸盘吸附在工件上,可移动至飞机不同部位完成制孔工作,具有柔性好、安装简单、实施周期短、对型架的影响和改动很小等优点[4]。国内外对这种轻型钻铆方式已经有较多的研究,对其行走方式、制孔时的法向姿态调整[5]等研究较多,但基准检测研究相对较少。机器人初始由人为放置,其位置存在不确定性,需建立产品与机器人的关系,另一方面,由于坐标系建立的误差、基准孔的加工误差与安装、制造等误差的存在,导致基准孔的实际与理论位置存在偏差,因此需要对机器人进行基准检测。对于基准孔的非接触检测方法,主要有基于CCD的视觉检测系统和基于激光测距传感器的非接触检测方法。激光测距传感器只有二维数据,需要通过多次扫描,实现基准孔边缘的三维信息的测量;利用相机识别基准孔边缘的二维图像信息,可直接在图像平面进行孔参数估计[6-7],简化测量操作工作,且相机视野较为开阔,使同一视野下基准孔数量较多,减少相机移动,提高效率,故采用相机视觉系统进行基准检测。

1 自主移动钻铆机器人

1.1 机器人结构及工作原理

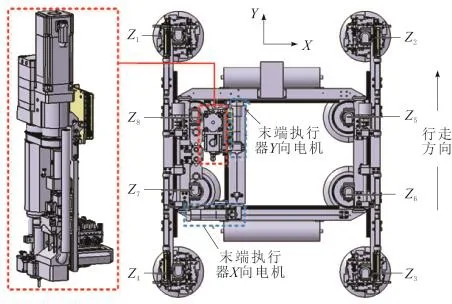

研究的自主移动钻铆机器人结构如图1所示。机器人由自主移动平台和末端执行器组成;自主移动平台由框架本体与腿部构成,框架分为内外结构,两侧外部为外框架,内部整体为内框架,内外框架由直线导轨连接,可实现相对运动。末端执行器包括制孔模块、压力脚模块、排屑模块和铆接模块等,完成制孔铆接工作。一侧框架上安装有换刀装置,由2个旋转气缸驱动实现2把刀的转换工作。

图1 自主移动钻铆机器人

腿部结构共有8支,分为内(Z5~Z8)、外(Z1~Z4)2组,每条腿均由伺服电机驱动滚珠丝杠完成伸缩。机器人由内外2组交替吸附运动实现机器人的自主移动:初始全吸附状态,先抬起外四足,由两侧电机驱动到达既定位置,放下外四足并吸附;抬起内四足,由两侧电机驱动到达相应位置,放下并稳定吸附,完成一次行走。末端执行器安装在移动框架的内部滑台上,一侧框架上安装有X向电机,可驱动内部滑台带动末端执行器X向移动;同时,内部滑台上安装有Y向电机,可实现末端执行器Y向移动。机器人进行制孔时,由8条腿同步向下进给,完成制孔工作。

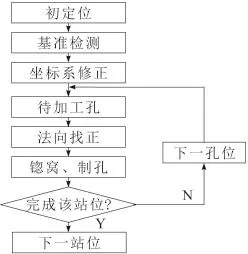

机器人的工作流程如图2所示。初定位,机器人8条腿同时吸附在工件表面,等待进入工作状态。根据理论数模信息,控制机器人视觉系统向基准孔移动,识别基准孔,修正待加工孔的理论位置。通过基准检测与修正方法,进行坐标系修正。依据修正结果定位末端执行器至待加工孔位。启动激光位移传感器进行法向检测,并机器人进行姿态调整。机器人进行制孔与锪窝。移动末端执行器至下一孔位,判断是否完成该站位工作,若完成,则进行下一站位。若未完成,则继续进行下一孔位的制孔工作。基准检测作为识别机器人与加工孔位置的第一步,其精度直接影响机器人的加工精度。

图2 机器人工作流程

1.2 基准检测模块设计

基准检测的任务就是识别实际基准孔的位置,修正实际的产品坐标系与理论产品坐标系之间的误差。如图3所示,为基准检测模块设计。相机安装在末端执行器上,与机械主轴同向水平放置,两侧配备有足够的光源,为拍照提供更好的光线条件。相机可跟随末端执行器X、Y向移动,完成基准孔的检测任务。任务流程是,当机器人稳定吸附时,通过移动内部滑台和末端执行器移动相机,找到第1个基准孔。对基准孔进行拍照。继续移动相机,寻找下一个基准孔。进行拍照,完成所有基准孔的拍照后,在相机软件中得到各基准孔的位置信息。

图3 基准检测模块

2 坐标系标定

在机器人自动钻铆系统中,存在着多个坐标系,如产品坐标系,机器人坐标系等,自动钻铆系统正是以这些坐标系作为装配的基准。因此,坐标系的精度直接影响到装配系统的精度[8]。自主移动钻铆机器人同样需要建立坐标系及其相互之间的关联,实现数据的统一,其基坐标系是产品坐标系,需要将所有数据统一转换至产品坐标系下,同时建立机器人坐标系,相机坐标系,实现各坐标系的标定与相互转换是基准检测修正方法的关键。

2.1 产品坐标系建立

系统中,由于机器人有多个站位,且由于机器人行走时因自身重力带来的方向偏离,使得机器人坐标系相对世界坐标系不断发生变化,因此不能使用机器人坐标系进行数据统一。提出以产品坐标系为全局坐标系,也是固定的坐标系,是整个坐标系系统的基准。机器人坐标系、激光跟踪仪坐标系、相机坐标系等都可以通过产品坐标系来描述相互之间的位姿关系,所有数据最终将转换至产品坐标系下完成数据统一。利用激光跟踪仪建立产品坐标系,预先在产品上制4~7个特征孔,分散布置于产品表面。选取固定参考点,其位置的选取应该满足便于激光跟踪仪测量。使用激光跟踪仪测量参考点的位置。在激光跟踪仪测量软件中使用所有参考点构造一个平面,该平面的法向作为产品坐标系的Z向。确定原点,在参考点中选取一点投影至前面构造的平面,作为坐标系的原点。确定X轴,在参考点中选取一点投影至前面构造的平面,投影点与原点的连线为X轴。右手法则确定Y轴,建立坐标系。

2.2 机器人坐标系建立

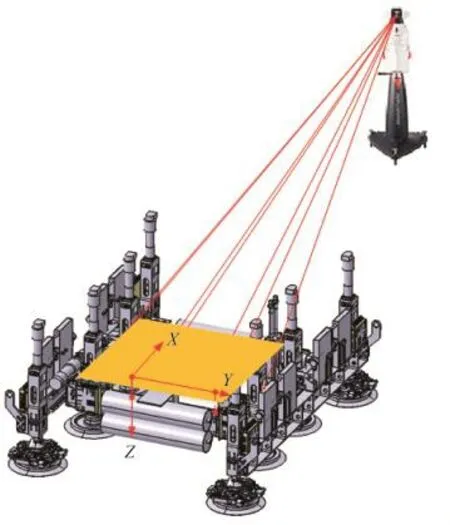

为建立起机器人与产品的关系,机器人与相机的关系,需要建立机器人坐标系。采用激光跟踪仪建立机器人坐标系,如图4所示,在机器人框架平面上,选取固定参考点,其位置的选取应该满足便于激光跟踪仪测量,相互之间位置相对分散,并且尽量分布整个框架平面。使用激光跟踪仪测量参考点的位置。在激光跟踪仪测量软件中使用所有参考点构造一个平面,该平面的法向作为机器人的Z向。确定原点,在参考点中选取一点投影至前面构造的平面,作为机器人坐标系的原点。确定X轴,在参考点中选取一点投影至前面构造的平面,投影点与原点的连线为X轴。右手法则建立坐标系。

图4 建立机器人坐标系

2.3 相机坐标系标定

相机作为视觉检测系统的关键部分,如果要将二维图像精确的进行三维重建,或者进行精密测量以及空间运动分析,就必须准确标定相机[9]。相机的标定分为内部标定和外部标定,内部标定即相机自身参数的标定,如单位像素、焦距等,这些是相机出厂时已确定。因此,标定是指相机的外部标定,即相机坐标系与机器人坐标系关系的确定。相机标定分为九点法和标定板法,九点法是在相机视野范围内对已知位置的9个点进行拍照,对比这9个点在机器人下的位置与像素坐标系下的位置,从而建立相机坐标系,且与机器人坐标系重合。标定板法是比较常用的相机标定方法,制造黑白相间的标定板,对标定板进行拍照,建立相机坐标系[10],此时坐标系建立在相机视野范围内。针对自主移动钻铆机器人的,其视野范围较小,要求标定板的单元长度很小,对标定板的要求很高;同时,九点法建立的坐标系与机器人坐标系重合,简化了后期的坐标转换工作。因此,采用九点法对相机进行标定。CCD相机获得的是基准孔的二维图像信息,其第三维信息通过机械结构尺寸标定得到。标定机器人与相机的位置关系,获得机器人腿部长度,从而得到相机与加工表面的垂直距离,即相机的第三维坐标信息。

相机标定板模型图如图5所示。圆圈区域为待测量9点,标定时,保证相机的镜头表面与法向激光位移传感器平行。安装标定板,并利用激光跟踪仪测量孔位在机器人下的位置。移动相机对孔位拍照,3处均拍照各一次。在相机软件中,对应机器人下的孔位信息与像素坐标系下的孔位信息。建立相机坐标系。此时建立的坐标系与机器人坐标系重合。

图5 相机标定

3 基准检测与修正方法

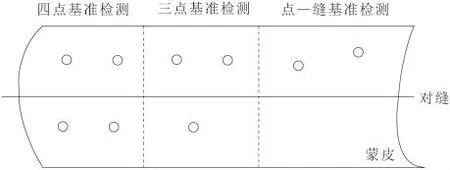

基准检测即识别基准孔位置,误差修正则实现坐标系的修正。不同类型的基准形式如图6所示。针对不同的基准形式,提出具体的误差修正方法。

图6 基准形式

3.1 四点基准检测

四点基准时,首先建立产品坐标系、相机坐标系、机器人坐标系关联,得到基准孔在产品坐标系下的实际位置。坐标系变换如图7所示,P-XY是产品坐标系(PS-XY是实际产品坐标系,PL-XY 是理 论 产 品 坐 标 系),C-XY 是 相 机 坐 标系,P-XY是机器人坐标系,A-XY是由基准建立的局部坐标系。

图7 坐标系变换

在已知四点的实际位置与理论位置时,利用最小二乘法求得实际坐标系与理论坐标系的变换矩阵,即需要修正的误差,表达式为:

3.2 三点基准检测

对于不同的基准形式,坐标系变换形式相同,最终均得到基准在实际产品坐标系下的位置。不同的是,三点基准形式不可利用最小二乘法直接求解位置偏差,需构建基准孔的局部坐标系,分别建立起局部坐标系与理论产品坐标系、局部坐标系与实际产品坐标系之间关系,从而求解理论与实际坐标系之间的偏差,对待加工孔位置进行修正。三点建立坐标系如图8所示,P1、P2、P3是相机拍照下的3个基准孔,坐标系P1-X′Y′Z′是由这3个基准孔建立得到的局部坐标系是X′轴方向,是Z′轴,Y′由右手法则确定。

为得到理论坐标系与实际坐标系的位置偏差,采用公共点转换法求解转换参数。利用公共点在两个坐标系下的已知位置,分别求出公共点与理论坐标系、实际坐标系的转换关系,间接求出理论与实际的转换参数。

3.3 点-缝基准检测

基准形式为2个基准孔加一条对缝时,同样采用公共点转换法求解理论坐标系与实际坐标系的转换参数,与三点基准检测不同的是局部坐标系的建立方法。点-缝建立坐标系如图9所示,坐标系建立方法是,P1、P2是2个独立的基准孔,l是一条对缝,以P1为原点,两孔连线的矢量P为X′轴,为Z′轴,Y′轴由右手法则确定。

图8 三点建立坐标系

图9 点-缝建立坐标系

4 试验

为了验证基准检测与修正方法的可行性,设计机器人基准检测实验,搭建实验平台,设计制造符合要求的实验板作为产品对象,通过相机对实验板上的基准孔进行拍照,获取基准孔信息,利用提出的修正方法对待加工孔位进行修正,完成实验验证。实验结果表明,机器人的定位精度为0.08 mm,满足≤±0.1mm的要求,重复定位精度为0.03mm,满足≤±0.05mm要求。因此,提出的基准检测与修正方法可行。

5 结束语

针对不同的基准形式,提出相应的基准检测与修正方法,解决了机器人初始定位与待加工孔定位的问题,通过实验验证,方法可行,且满足精度要求,为后续进一步的工程实际应用奠定了一定的技术基础。提出以产品坐标系为全局坐标系,所有位置信息转换至产品坐标系下,实现数据统一。解决了由于机器人的长距离、多站位的移动,且行走路线逐渐偏离带来的位置误差问题。实验在水平平台上进行,机器人实际工作状态是垂直吸附。因此,后续需要继续进行斜面、垂直面的验证实验。

[1] Devlieg R,Sitton K,Feikert E,et al.ONCE(one-sided cell end effector)robotic drilling system[J].SAE Technical Paper,2002.

[2] 张成军,李艳文.一种基于3-RPC并联机构的新型步行机器人[J].机械工程学报,2011,47(15):25-30.

[3] 王洪波,齐政彦,胡正伟,等.并联腿机构在四足/两足可重组步行机器人中的应用[J].机械工程学报,2009,45(8):24-30.

[4] 刘冬,赵现朝,齐臣坤.行走定位一体化飞机制孔六足机器人研究[J].机械设计与研究,2012,28(6):52-55.

[5] 韩锋,田威,廖文和,等.基于并联机构的轻型自主爬行钻铆系统法向调姿算法[J].航空学报,2015,36(6):2083-2090.

[6] 徐博,习俊通,陈晓波.基于亚像素的圆孔几何参数立体视觉高精度测量[J].航空计算技术,2008,38(3):94-96.

[7] 张剑剑,朱荻,李寒松.基于数字图像处理技术的微小群孔快速检测系统[J].传感器与微系统,2009,28(6):73-75.

[8] 徐晶,曾远帆,周炜.机器人自动钻孔系统的坐标系建立方法[J].航空精密制造技术,2014(3):13-16.

[9] 张丹,段锦,顾玲嘉,等.基于图像的模拟相机标定方法的研究[J].红外与激光工程,2007(z1):561-565.

[10] 苑云,朱肇昆,张小虎,等.一种逐级标定相机参数的方法[J].激光与光电子学进展,2010(11):77-83.