直流无刷伺服卷绕控制方法实现

2015-05-05夏燕兰

夏燕兰

(南京工业职业技术学院 教务处, 江苏 南京 210023)

直流无刷伺服卷绕控制方法实现

夏燕兰

(南京工业职业技术学院 教务处, 江苏 南京 210023)

分析了络丝机卷绕的特性,根据卷绕工艺的要求,研制了直流无刷伺服卷绕控制系统。对卷绕伺服控制系统的设计思路与控制策略进行了阐述与论证。实践表明,该直流无刷伺服卷绕控制系统卷绕特性得到了较大的改善,提高了生产效率及产品质量。

卷绕特性; 伺服系统; 无刷直流电机

在纺织行业中,往往需要将纱线卷绕在卷筒上。卷绕过程中,随着纱线不断卷到卷筒上,其直径不断增大,为了保证卷绕质量,理论上应使其线速度和张力保持不变。目前,通常使用力矩电机作卷绕电机,其机械特性较软,而且卷绕过程中离理想卷绕特性还相差甚远,因此只能应用于卷筒直径变化较少的场合,才不至于影响产品质量。

为了节约生产成本、改善卷绕特性和提高产品质量,我们与北京和利时电机技术有限公司合作,采用直流无刷电机,研制了卷绕伺服控制系统,使被控对象的机械特性趋近理想卷绕特性。实践表明,新研制出的卷绕伺服控制系统卷绕特性得到了较大的改善,提高了生产效率及产品质量。

1 络丝机卷绕特性分析

“卷绕”即纱线按照纺纱工艺要求卷绕成筒子。卷绕运动是由筒子本身的回转运动和导纱器沿筒子轴向的往复运动合成,使纱线按照螺旋线的方式卷绕在筒子上。圆柱形纱筒的纱圈展开图如图1所示。

图1 圆柱形纱筒的纱圈展开图

由图可得:

式中:Dj为纱筒直径,α为卷绕角,S为绕距,v为卷绕线速度,v1为筒子圆周线速度,v2为横动导纱速度。

从以上公式可以看出,卷绕角α、绕距S、卷绕速度v等是影响到卷绕性能的重要参数。

筒子的卷绕密度反映筒子上纱线卷绕的松紧程度,是高质量纱筒最重要的特性,而卷绕角、卷绕张力、绕距和卷绕压力影响纱筒密度。卷绕角α增加,密度越小;卷绕时纱线张力越大,筒子卷绕密度就越大,卷绕速度也会影响卷绕张力,速度越快,张力越大,筒子卷绕密度也随之加大;绕距S增加,密度越小;随着卷绕的进行,筒子重量不断加大,使筒子表面与络筒机接触面(槽筒、压辊)之间的压力增大,使筒子卷绕密度增加。

高质量的卷绕机一般要达到以下卷绕工艺要求:

(1) 尽可能减少对纱线原有机械性能如纱线的线密度、捻度、强力、弹性和伸长等的损伤。

(2) 纱筒表面的纱线和卷装密度分布均匀。在适当的卷绕张力下,纱筒具有一定密度,特别对于染色用的松式筒子,纱线卷绕密度均匀尤为重要。

(3) 纱筒成形良好。纱筒表面和端面平整,没有脱圈、滑边、纱线重叠和两端硬边等现象,特别对于染色用的松式筒子,杜绝重叠和硬边现象更是关键。

(4) 固定直径下尽可能多地增大卷装重量,并保证纱筒质量的一致性。增加筒子的空间利用率,提高生产效率,特别对于染色用的筒子,纱筒质量一致性将直接影响染色质量。

(5) 能够顺利退绕。如果纱筒用于高速织机,特别需要能够高速、轻快退绕。

要达到高质量的卷绕特性必须要采用数码卷绕控制。数码卷绕控制的双动程和转数之间的比值在一定的直径范围内保持恒定,交叉角仅在±1°的范围内变化,以致测量不出它们的密度差异,这样筒子成形时既没有重叠条带,又为后道工序提供了最佳性能。只有筒子和导纱均采用独立传动的结构才能实现数码卷绕控制。

2 数码卷绕控制系统典型结构

络丝机的整机一般由多个结构相同的锭箱组成,每个锭箱具备丝筒卷绕、导丝器横动和张力控制3个主要功能部件,丝筒卷绕主要由传动机构驱动丝筒旋转完成丝线卷绕;导丝器横动部件用于平行于丝筒侧面往复移动丝线络成各种规格形状的筒子,张力控制部件主要完成丝线卷绕过程中实时张力控制[1]。

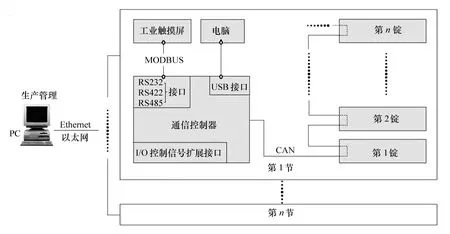

数码卷绕控制系统采用了先进的现场总线工业网络技术,根据需要整台机器可配置多达128个锭箱,统一由主控芯片通过CAN总线驱动模块与上位机进行参数设置和状态监控[2],系统结构见图2。

图2 数码卷绕控制系统结构

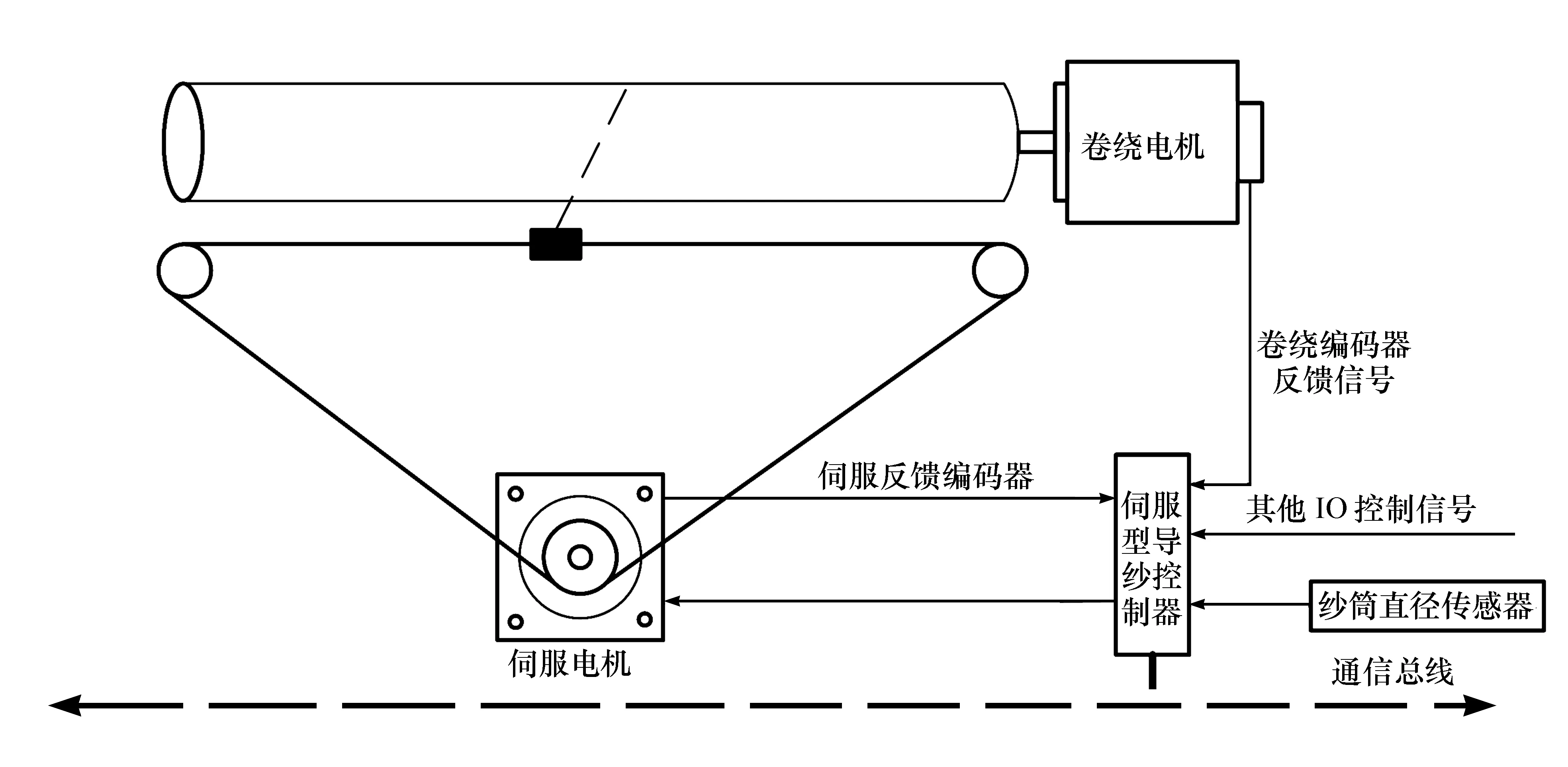

图3是单锭数码卷绕控制原理框图,卷绕控制采用直流无刷伺服电机直接驱动纱筒旋转,横动伺服电机轴连接一个钢丝轮,通过钢丝轮的正反旋转驱动紧固在钢丝上的导纱器左右移动,实现纱线的横动排线运动,上述卷绕和横动2个运动合成后即表现为纱线以螺旋线的形状来回卷绕在纱筒表面[3]。

系统主控芯片根据络丝工艺要求,如卷绕比、络丝速度等参数,向卷绕直流无刷电机控制接口输出速度、使能和启停信号,以控制纱筒高速旋转,同时系统主控芯片通过该接口输入电机驱动模块卷绕电机报警信号,以判定卷绕电机是否工作正常。

3 无刷直流伺服卷绕控制的策略

卷绕无刷直流电机可以完全独立实现闭环控制,无刷直流伺服卷绕控制系统根据络丝机工作原理和工艺要求,按照上位工控机下传参数所定义的卷绕电机的运动规律输出实时控制信号,同时实时查询并向上位工控机上传每锭控制系统的运行状态。

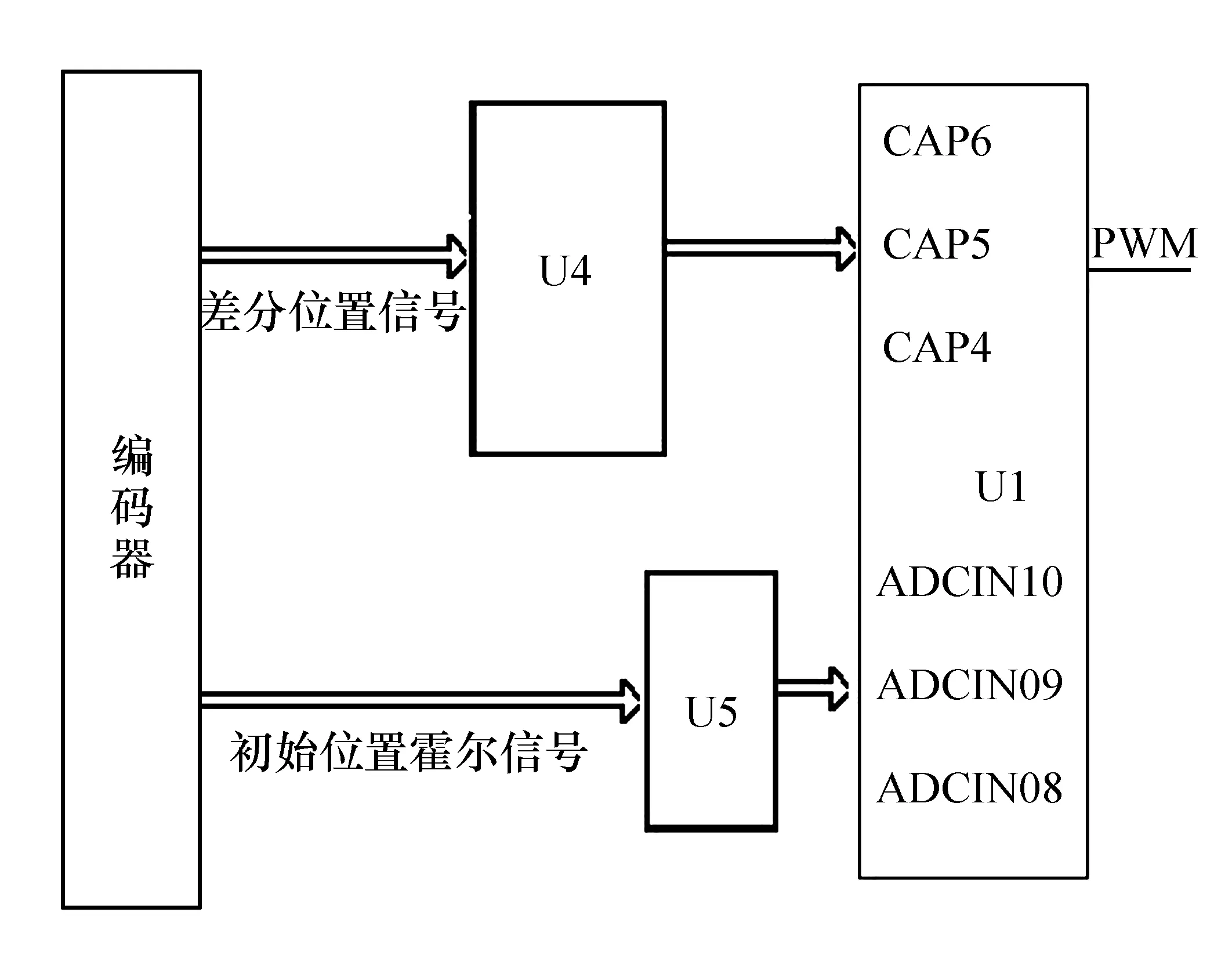

控制系统与驱动器之间的信号有保护信号与驱动信号两部分。将U1(见图4)的PWM7通过接口电路输出至驱动器,驱动器向卷绕无刷直流电机提供输入功率。卷绕无刷直流电机的位置和速度信号由编码器检测,编码器输出信号通过线驱动电路输入U1。驱动器根据输入模拟速度给定信号调节电机转速[4-7]。

图3 单锭数码卷绕控制系统原理框图

线驱动电路原理如图4所示,实现编码器与主控芯片U1的匹配连接。编码器输出的差分位置信号先通过滤波,经过线驱动芯片U4,再通过输出滤波转换为U1的输入信号。编码器输出初始位置霍尔信号通过滤波,经过电平转换芯片U5转换为U1的输入信号。

图4 卷绕线驱动控制原理

卷绕驱动接口原理如图5所示。主控芯片U1输出的PWM7驱动信号分别经过电平匹配芯片U7转换再分别送入驱动模块实现对直流无刷电机控制。

图5 卷绕驱动接口原理

双闭环直流无刷伺服卷绕控制系统框图见图6(图中n为转速,nref为参考转速),其中包含一个速度调节器和一个电流调节器,实现速度和电流的双闭环控制。电流调节环用于控制桥式逆变器的PWM占空比以控制电机端的电压[8-12]。

图6 双闭环直流无刷伺服电机控制系统框图

电流控制可套用直流电机控制方法,将速度环输出的电流直接与直流母线电流值比较形成闭环控制。电流检测由采样电阻实现。按照斩波开关模式的不同,直流电流控制方法有硬斩波和软斩波方式,本系统采用软斩波直流电流控制方式,如图7所示。任意时刻,上桥只有导通相的一个开关管开关斩波控制,下桥导通相的一个开关管恒通,其余开关管都处于关断状态。以从A相到B相绕组通电为例,此时A1斩波控制,B2恒定导通,其余开关管全部关断。当A1导通时,电流通路为A1—A相绕组—B相绕组—B2;当A1关断时,电流通路为A2—A相绕组—B相绕组—B2。可以看出,在软斩波模式下,通电的两相绕组端部的电压差将在Ud和0之间变动,相对硬斩波方式而言,电机绕组的电流变化要小一些,开关管承受的瞬时电压、电流冲击较小,开关管的开关损耗也小一些。但软斩波续流过程中,电流并不通过母线和电源,这样采样电阻上的电流信息并不完全,控制中需要加以考虑。

图7 直流无刷伺服电机软斩波母线电流控制方法

无刷直流电机调速系统中电流和速度控制环路采用传递函数法按典型I型系统和典型II系统设计。

4 实验及结论

对本系统测试结果表明,采用直流无刷伺服进行卷绕控制,其机械特性曲线非常接近理想卷绕特性曲线,如图8所示(图中T为转矩)。

图8 直流无刷伺服卷绕机械特性

本系统采用高压永磁无刷直流电机代替低压三相异步电机,利用编码器反馈做简易速度闭环控制代替普通SVPWM变频调速控制,速度响应快,性能好,精度高。

目前,本系统已经产业化,通过近2年的运行表明,采用数码卷绕的工艺,可以避免任何区域中产生密度极高的叠纱,在整个卷装直径上密度不会改变。此外,卷装退绕过程中,不会像随机卷绕卷装那样有整个纱层“滑落”的危险。本产品取得了较好的经济效益,值得大力推广应用。

References)

[1] 何震球.高速精密数码卷绕解决方案[J].自动化博览,2008(增刊1):105-107.

[2] 陈忠义.基于DSP的卷绕同步控制系统的研发[J]. 微计算机信息,2008(9-2):122-123.

[3] 刘金华,彭芳,刘保军.空气包覆纱机精密卷绕控制系统的设计及实现[J]. 自动化与仪表,2013(8):26-29.

[4] 黄小莉,何毅. 三相直流无刷电机驱动板设计[J]. 机械设计与制造,2011(5):60-62.

[5] 何建华,何文辉,邓小敏. 一种新的无刷直流电机机械特性检测方法[J]. 中国计量学院学报,2011(3):208-211.

[6] 张晓红,赵显红,陈经林,等. 直流无刷电机控制系统的研究[J]. 微计算机信息,2009(1/2):146-147.

[7] 张文升,胡勤耕,王文丰,等. 直流无刷电机智能控制系统研究[J]. 计算技术与自动化,2012(3):69-75.

[8] 刘笃喜,黄兴隆,孙富振.卷绕伺服系统大位移和线速度精确控制方法的研究[J]. 制造业自动化,2010(10):35-38.

[9] 吴明琪,周武能,张志杰,等. 基于PLC和伺服控制的细绳卷绕成型机[J]. 江汉大学学报:自然科学版,2013(4):57-60.

[10] 崔丽,叶先明. 基于AVR单片机的直流无刷电机智能控制系统设计[J]. 仪表技术与传感器,2009(11):34-36.

[11] 孟彦京,常杰,朱玉国. 基于DSP的直流无刷电机控制系统设计[J]. 陕西科技大学学报,2009(3):101-105.

[12] 刘贺平,汪芳君,张春梅. 基于DSP的直流无刷电机数字控制系统的设计[J]. 电力系统及其自动化学报,2008(1):80-83.

Realization of control method of winding system with BLDC

Xia Yanlan

(Department of Teaching Management,Nanjing Institute of Industry and Technology, Nanjing 210023, China)

This paper analyzes the winding characteristic of winding machine. The servo system for BLDC is designed according to winding process. This paper also discusses the designing method and control strategy of the winding system with BLDC. It is proved that the winding characteristic of the winding system with BLDC has been improved so that winding machine has high quality and efficiency.

winding characteristic; servo system; BLDC

2015- 06- 03

江苏省“六大人才高峰”第十批项目(ZBZZ-017)

夏燕兰 (1964—),女,四川遂宁,工程硕士,教授,高级工程师,南京工业职业技术学院教务处副处长,主要从事自动控制技术、数控技术研究.

E-mail:xiayl@niit.edu.cn

TS103.122;TP273

B

1002-4956(2015)12- 0049- 04