考虑管网物流优先级的炼油生产调度优化

2015-05-04李明

李 明

(1.山东青年政治学院 信息工程学院,山东 济南250103;2.山东大学 控制科学与工程学院,山东济南250061)

0 引 言

炼油企业生产调度作为企业综合自动化系统的核心,通过组织优化生产作业,有效地控制和调节企业生产经营活动,提高生产效率,实现企业生产目标。

调度优化模型的建立是生产调度首当其冲的问题,也是相关研究的重点。目前的主要建模方法一般不考虑炼化装置间的物流管网结构和物料输送方式,调度模型主要关注于装置产耗和物料的全流程总体库存,以单一物料集总存储构建物料平衡,建立调度优化模型,适于描述储罐供应物料的全中间存储生产工艺。目前基于该方法对炼油生产调度优化的研究已经取得了一定成果。Shah等[1,2]对炼油企业的核心工作生产调度进行了分析,探讨了生产作业调度优化方法;Bhattacharya等[3]针对单列装置单向物流工艺过程,基于状态任务网 (STN)建立了MINLP调度模型实现生产调度优化;文献 [4,5]探讨了炼厂原油调度优化建模问题;文献 [6]建立了柴油生产MILP调度优化模型,并利用滚动优化策略实现在线调度;李明等[7,8]针对炼油过程生产特性建立了逻辑规划调度优化模型,实现生产利润和生产特性性能的综合利益最大化。

虽然全中间存储生产工艺在一定程度上提高了炼油生产系统的柔性,但却难以利用物料余热,大幅增加了存储装置作业和物料传输距离,加大了能源消耗,因此目前炼厂开始采用物料直供生产工艺。装置间物料一般经由管线直接供应,减少了存储作业和能源消耗,但对生产的安全性和稳定性提出了更高的要求。生产调度需要满足炼化工艺要求,合理安排管网物流,优化生产作业。已有调度优化模型难以描述新的炼油生产工艺,需要设计新的适合的调度建模方法,目前还鲜有这方面的研究。文献 [9]将炼油生产工艺流程看成是装置、端口、物料之间的联系,基于端口间物料流向建立了MILP调度优化模型,模型变量下标达到7个;文献 [10]使用状态任务网描述炼油过程,构建MILP调度优化模型,为表示装置、储罐、管线的运行,模型具有大量0/1变量。

上述研究仅考虑了装置、储罐间通过管线直接相连的工艺流程,而忽略了物流管网的其它流程结构,限制了模型的应用;建立的调度模型变量多,规模大,不利于优化求解。另一方面,在实际生产中物流管网还存在物料传输的优先顺序问题,例如蜡油主要供应催化裂化装置生产,其次供应加氢装置生产;石脑油主要输送到石脑油加氢装置处理;渣油主要供应催化裂化装置生产等[11]。这种物流优先顺序对相关物料管线的传输作业提出了要求,即某种物料优先通过相关管线供应特定装置。其对生产调度具有两方面影响,一是物料加工路线的选择 (也即物料传输管线的选择)具有顺序等级,二是物料在其相关传输管线输送量的分配具有顺序等级。已有调度模型难以满足这些生产要求。

针对已有研究存在的问题,本文以炼化装置、物料储罐、物料管线、混合分流器等设备描述物流管网工艺流程,基于装置设备与物料流向关系建立了物流管网模型。考虑管网物流优先级,利用逻辑推理进行了模型化描述。以产值最大化为目标,基于离散时间表达建立了炼油生产调度优化模型。相关模型已应用于调度优化软件 “炼油企业动态调度优化系统”中。最后以某炼油过程为例对模型进行了检验。

1 物流管网工艺流程的描述

建立调度优化模型首先要对生产过程进行合理的描述和表达。不同的描述方法决定了调度模型的形式、规模和适用的流程结构。基于状态任务网[10]和装置、端口[9]的物流管网描述得到的调度模型变量多,规模大,仅适用于装置间管线直连的流程结构,限制了模型的应用。针对上述问题,为灵活表达炼油生产过程,易于建立调度模型,将炼油过程物流管网定义为由炼化装置、油品储罐、混合分流器等设备经由物料管线连接的炼油生产工艺流程。

(1)炼化装置:炼化装置通过分解合成等化学反应加工输入原料输出侧线产品,如常减压装置、催化裂化装置等。炼化装置生产原料可由上游装置通过物料管线直接供应,也可由储罐或混合分流器提供。炼化装置的侧线产品可由物料管线直接供应下游装置,也可进入储罐存储或混合分流器处理。工艺流程如图1所示。

(2)物料储罐:物料储罐工艺流程如图2所示。炼油生产过程具有若干储罐,存储物料可以直接来源于炼化装置或混合分流器,也可以来源于其它储罐。每个储罐的物料存取平衡构成了全流程物料平衡。

(3)混合分流器:在实际生产中,混合分流器实现了物料的物理混合和分流,如图3所示。混合分流器根据工厂环境和生产需要合理梳理管线,可以方便的控制物流流向。使用混合分流器构建物流管网可以更加灵活的表达实际生产过程。设置混合分流器汇聚来源于不同上游设备的物料并将物料分流输出至与其相连的不同下游设备。

(4)物料管线:如图1~图3所示,各管线通过物料输送将炼化装置、油品储罐、混合分流器等设备的生产活动联系起来,构成炼油生产物流管网。各管线传输的物料种类相对固定,上下游不同设备间同种物料由同一管线传输。以上下游连接设备和输送的物料标注管线,方便建模。假设跑冒滴漏等传输过程中的物料损失可以忽略,管线入口的物料量等于管线出口物料量。

图1 炼化装置工艺流程

图2 物料储罐工艺流程

图3 混合分流器工艺流程

2 调度优化模型的建立

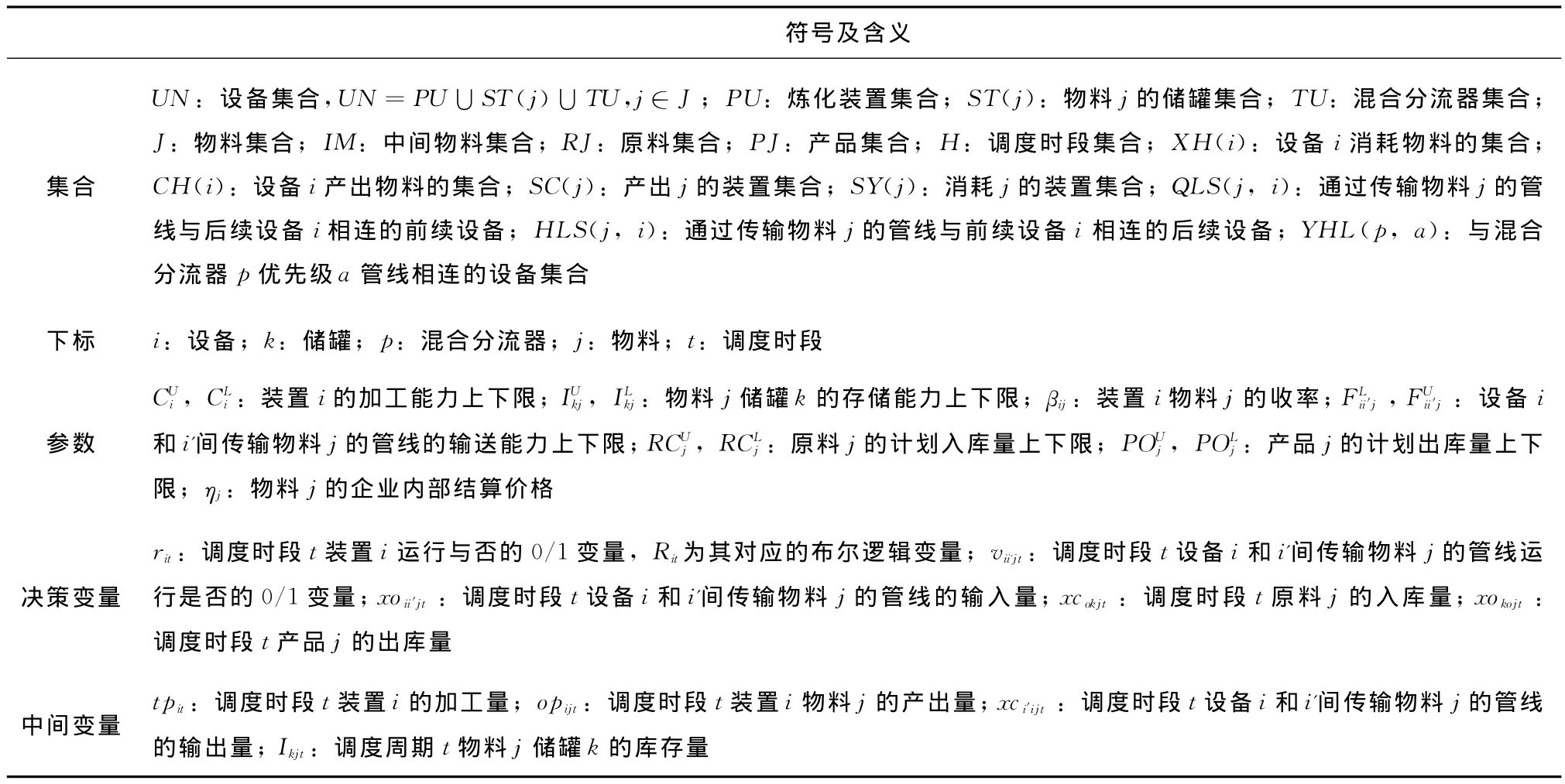

利用上述流程结构表示炼油生产过程,基于管线及其连接设备的先后顺序描述物料流向。采用离散调度时段平均划分调度时域H,给出物流管网和物流优先级的数学表达,建立炼油生产调度优化模型,模型各数学符号的含义 见表1。

表1 模型符号说明

2.1 物流管网模型

通过对炼化装置、油品储罐、物料管线、混合分流器等设备的生产运作数学表达构建物流管网模型。模型约束包括炼化装置物料加工约束、物料储罐物料存储约束、物料传输约束、物料供需约束等。

(1)物料加工约束:炼化装置加工物料由与其相连的上游设备供应,同时考虑生产的安全性,装置加工量应在其安全生产能力范围内,如式 (1)、式 (2)所示

炼化装置侧线产品应供给与其相连的下游设备以做进一步加工处理,如式 (3)所示。式 (4)给出了炼化装置侧线产品的产出量。式 (5)为炼化装置投入产出物料平衡约束

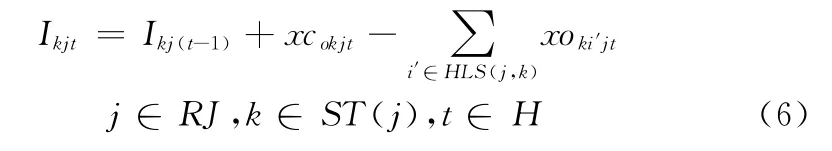

(2)物料存储约束:生产过程与企业外部环境构成了一个闭环系统。以下标o表示企业外部环境,式 (6)和式(7)表示调度时段内原料和产品储罐的物料存取平衡

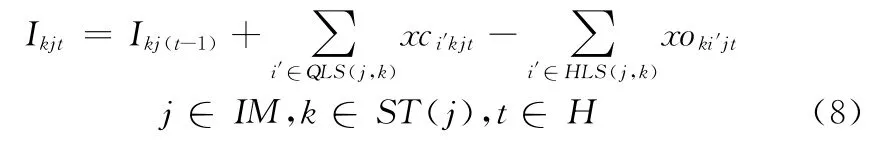

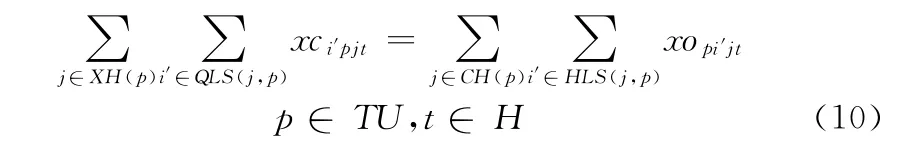

中间物料储罐的存储量由式 (8)给出

物料储罐存储量应在储罐存储能力范围之内

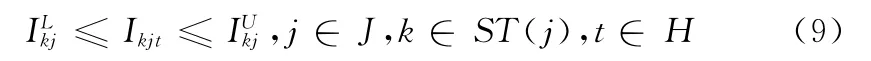

(3)物料传输约束:混合分流器仅对物料进行物理的混合与分流,以梳理管线,方便地控制物流流向。混合分流器的输入量等于其输出量

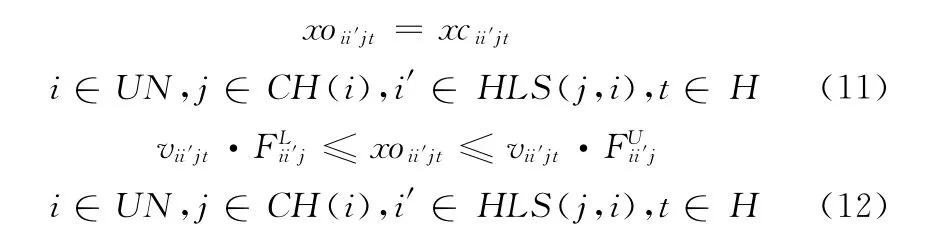

物料管线连接于两设备之间,管线入口输入量等于出口输出量,且物料传输量不超过管线输送能力,如式 (11)和式 (12)所示

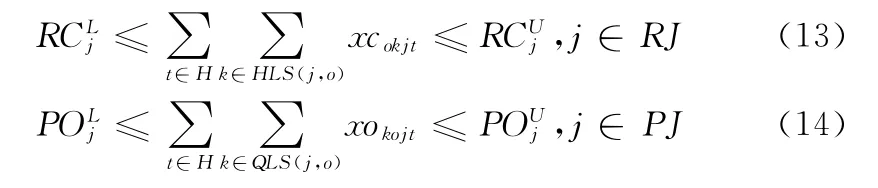

(4)物料供需约束:调度期内原料、产品的入库出库量受计划指令限制

物流管网模型利用设备与物料流向的关系表示物料管线,能够方便的描述装置间管线直连及其它工艺流程结构,模型变量的下标最多仅为4个,相比文献 [9,10]大大限制了模型规模,扩展了模型的应用范围。

2.2 物流优先级的表达

根据生产或市场情况,调度专家会为某些管线的物料传输安排优先顺序,以充分利用某些装置的生产性能满足物料加工要求,体现了管网物流的优先级。在生产调度中通过物料输送路径的选择和输送量的分配满足这种优先级要求。炼化装置间加工物料通过管线采用 “口对口”的直供方式输送不存在路径选择问题。物料传输的优先级问题存在于单一物料有多条输送管线的情况,即混合分流器的输出端。

图3所示混合分流器具有m条输入管线和n条输出管线,将来自不同设备的同种物料分流输送至下游生产设备。考虑各输出管线的物料传输优先级依次递减,待输送物料按优先级顺序依次经由管线1至管线n输送至下游设备,以充分利用特定设备的生产性能满足特定生产要求。管线物料传输优先级工艺规则如下:

工艺规则1:若可供具有a优先级 (a∈ [1…n])管线输送的物料量大于等于管线的最大输送能力,则管线按其最大输送量供应与其相连的下游装置,剩余的可供分配的物料输送量供给下一优先级管线处理。

工艺规则2:若可供具有a优先级管线输送的物料量在管线的最大最小传输能力之间,则该物料量即为管线的传输量。

工艺规则3:若可供具有a优先级管线输送的物料量小于管线的最低传输能力,则该管线不输送物料,相关传输优先级要求不能满足,物料输送交由下一优先级管线处理。

根据上述工艺规则,给出物流优先级的数学表达,本节表达式中p∈TU,j∈CH(p),a∈[1…n],i∈YHL (p,a),t∈H。

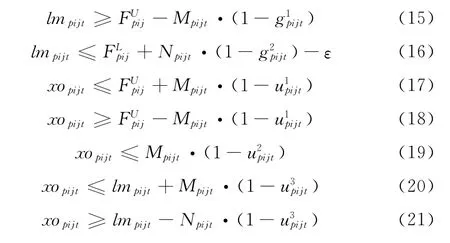

混合分流器p可供具有a优先级管线输送的物料量lmpijt与管线输送能力和的关系是优先级a能否满足的判断条件。式 (15)和式 (16)首先为条件lmpijt-和式 (17)~式 (21)分别为结论和xopijt-lmpijt=0关联0/1变量以判断条件和结论是否成立

逻辑命题式 (22)为工艺规则1的逻辑表达。若式(15)所示条件成立,则具有a优先级的管线运行且按其最大输送能力输送物料。

工艺规则2的逻辑表达如式 (23)所示

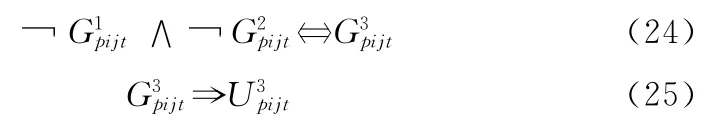

式 (24)、式 (25)给出了工艺规则3的逻辑表达。式(24)表明可供分配的物料传输量在管线最大最小传输能力之间,式 (20)和式 (21)所示结论成立,如式 (25)所示。式中变量为0/1变量对应的布尔逻辑变量

2.3 模型目标

生产调度需要完成计划指定物料的产值最大化任务。模型目标如式 (26)所示

3 模型求解

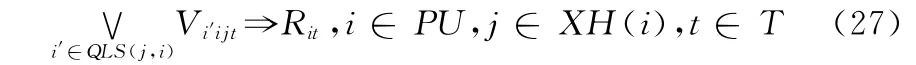

本文模型利用优化调度软件 “炼油企业动态调度优化系统”求解。软件优化求解模块基于Lindo API 5.0构建。为减少模型0/1变量,提高模型求解效率,给出如下启发式规则及其数学表达:

启发式规则1:正常生产下,若炼化装置原料入口管线运行则装置运行

启发式规则2:若炼化装置正常运行则其产品输出管线运行

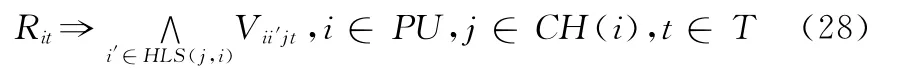

逻辑命题式 (27)和式 (28)形成了一系列逻辑切平面,能够根据装置和管线的运行确定一部分决策变量Rit和Vii′jt的取值,简化模型,降低模型的组合特性,提高求解效率。

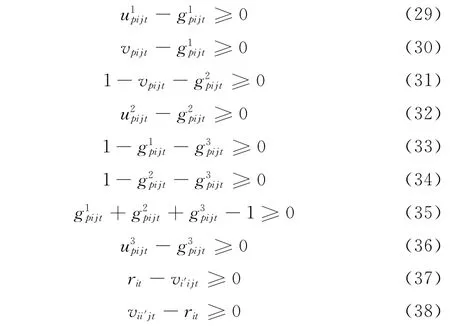

利用逻辑命题易于表达和利用生产调度中的经验规则,建模自然、直观。为便于软件编程建模和求解,根据文献[12]给出的逻辑表达式转换方法将模型中的逻辑命题式(22)~式 (25)、式 (27)和式 (28)转化为等价代数表达式 (29)~式 (38)。下述代数表达式中变量的下标含义与其等价逻辑命题式变量下标含义相同,不再赘述

在对调度模型做上述等价转换后可以调用Lindo API 5.0进行优化求解。

4 仿真实验

以中国北方某炼厂南区生产过程某月生产调度为例验证模型的可行性和有效性。图4为该炼油过程生产流程图,其中混合分流器1的石脑油输出管线1至管线3具有依次递减的物料传输优先级,使石脑油主要送石脑油加氢装置加工,以多产高附加值产品;混合分流器2的蜡油输出管线4至管线6具有依次递增的物料传输优先级,使常减压蜡油优先满足催化裂化装置的生产,其次满足蜡油加氢装置生产,以控制用氢量;混合分流器3的渣油输出管线7和管线8具有依次递增的物料传输优先级,使常减压渣油优先直供催化裂化装置,以充分利用物料余热。

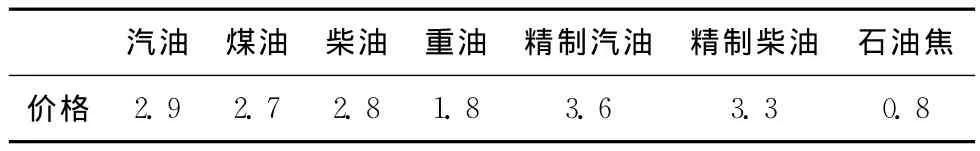

图4 某炼油过程简化生产流程

根据该工艺流程分别基于式 (1)~式 (28)建立考虑管网物流优先级的调度优化模型1,基于式 (1)~式(14)、式 (26)~式 (28)建立不考虑管网物流优先级的调度优化模型2,并对模型1、模型2进行30天共3个调度时段的调度优化仿真,每个调度时段长10天。调度期内原材料供应充足,不限制产品出库量。表2~表5为模型1和模型2的主要参数。具有物料传输优先级管线的物料输送能力见表2。表3给出了表2管线相关物料储罐的库存情况。由于装置间物料直供,相关储罐的存储能力有限,同时保持少量库存以应对突发事件。表4为计划指定的产值最大化物料的单位价格。炼化装置生产参数见表5。

表2 管线输送能力/ (103t/d)

表3 物料储罐库存/104t

表4 物料的企业内部计算价格/(103¥/t)

表5 装置加工能力/(104t/a)和物料收率/%

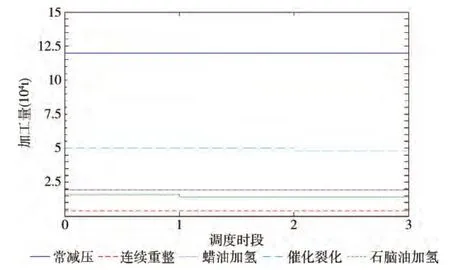

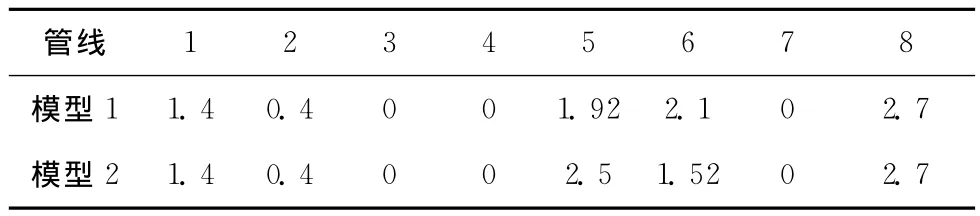

对模型1、模型2进行优化求解,得到炼化装置优化调度方案分别如图5和图6所示,表6为相关物料传输优先级管线1至管线8各调度时段物料传输量。

图5 模型1炼化装置调度方案

表6 各调度时段管线物料输送量/104t

图6 模型2炼化装置调度方案

模型1和模型2的全局最优目标值分别为76 022.64万元和77 774.46万元。由于蜡油加氢产品较催化裂化产品产值高,不考虑管网物流优先级的调度优化模型2通过管线5使蜡油产出大部分供应蜡油加氢装置,提高了蜡油加氢装置加工量,但却违背了物流优先级工艺规则,会造成了催化裂化装置蜡油进料不足从而会影响产品质量,同时增加了用氢量和生产成本。模型2调度方案产值虽然高于模型1调度方案,但管网物流优先级工艺规则无法满足,同时模型2调度方案降低了轻柴油产量,而轻柴油是后续炼油生产中产品精制装置 (如柴油加氢、电化学精制、柴油调合等装置)的重要原料,这也是混合分流器2和混合分流器3输出管线存在物料传输优先级的原因。考虑管网物流优先级的调度优化模型2满足了管线物料传输优先级工艺规则,保证了催化裂化装置和石脑油加氢装置的生产需求,同时获得了尽可能高的生产产值。在优化过程中,利用启发式规则1和启发式规则2的数学表达根据装置和管线的运行情况可以确定15个布尔/0-1决策变量Rit/rit和87个布尔/0-1决策变量Vii'jt/vii'jt的取值,使得模型布尔/0-1决策变量由162个减少至60个,提高了求解效率。仿真结果表明,考虑管网物流优先级的炼油生产调度模型是可行,有效的。

5 结束语

针对炼油生产调度优化问题,分析了物流管网结构及物流优先级工艺规则,给出了物流管网和优先级规则的数学表达,以产值最大化为目标建立了炼油生产调度优化模型,并给出了求解方法。该模型为炼油生产工艺流程的刻画、物流优先级工艺规则的表达提供了新的、有效的方法,弥补了已有模型规模大,工艺规则难以有效表达的不足,得到调度优化方案满足实际生产需求,具有更好的可行性和实用性。需要指出的是,文中仅对管线各自具有不同流料传输优先级的情况及其调度优化问题进行了探讨,对某些物料管线具有相同优先级的情况还需要进一步研究。

[1]Shah N K,Zukui Li,Ierapetritou M G.Petroleum refining operations:Key issues,advances,and opportunities [J].Industrial and Engineering Chemistry Research,2011,50 (3):1161-1170.

[2]Joly M.Refinery production planning and scheduling:The refining core business [J].Brazilian Journal of Chemical Engineering,2012,29 (2):371-384.

[3]Bhattacharya S,Bose S K.A state task network model for scheduling operations in cascaded continuous processing units [J].Computers and Chemical Engineering,2009,33:287-295.

[4]Karuppiah R,Furman K C,Grossmann I E.Global optimization for scheduling refinery crude oil operations [J].Computers and Chemical Engineering,2008,32 (11):2745-2766.

[5]Chen X,Grossmann I,Zheng L.A comparative study of continuous-time models for scheduling of crude oil operations in inland refineries [J].Computers and Chemical Engineering,2012,44:141-167.

[6]Cao C,Gu X,Xin Z.A data-driven rolling-horizon online scheduling model for diesel production of a real-world refinery[J].AIChE Journal,2013,59 (4):1160-1174.

[7]LI Ming,LI Qiqiang,GUO Qingqiang,et al.Scheduling optimization model of refinery processes based on production characteristics [J].Journal of Shandong University(Engineering Science),2010,40 (3):51-56 (in Chinese). [李明,李歧强,郭庆强,等.基于炼油过程生产特性的优化调度模型[J].山东大学学报 (工学版),2010,40 (3):51-56.]

[8]LI Ming,LI Qiqiang,GUO Qingqiang,et al.Refinery scheduling optimization research based on continuous process characteristics [J].Computer Engineering and Applications,2010,46 (21):205-209 (in Chinese). [李明,李歧强,郭庆强,等.基于连续过程特性的炼油生产调度优化研究 [J].计算机工程与应用,2010,46 (21):205-209.]

[9]Luo C,Rong G.Hierarchical approach for short-term scheduling in refineries [J].Industrial Engineering and Chemical Research,2007,46:3656-3668.

[10]Shah N K,Ierapetritou M G.Short-term scheduling of a large-scale oil-refinery operations:Incorporating logistics details [J].AIChE Journal,2011,57:1570-1584.

[11]GUO Qingqiang.Dynamic optimization and scheduling of refining process [D].Jinan:School of Control Science and Engineering,Shandong University,2010 (in Chinese).[郭庆强.炼油装置综合调度优化研究 [D].济南:山东大学控制科学与工程学院,2010.]

[12]LI Ming,LI Qiqiang,GUO Qingqiang,et al.A heuristic rules-integrated mixed integer programming scheduling model[J].Chinese High Technology Letters,2010,20 (9):971-977(in Chinese).[李明,李歧强,郭庆强,等.集成启发式规则的混合整数规划调度模型 [J].高技术通讯,2010,20 ( 9):971-977.]