延长和谐型电力机车高级修周期的可行性分析*

2015-05-04宁友波寇树仁淡红升李忠厚曹增玺

宁友波, 寇树仁, 淡红升, 李忠厚, 文 礼, 曹增玺

(1 中国铁路总公司 运输局, 北京 100844;2 中国铁道科学研究院 机车车辆研究所, 北京 100081;3 西安铁路局 西安大功率机车检修段, 陕西西安 710027)

延长和谐型电力机车高级修周期的可行性分析*

宁友波1, 寇树仁1, 淡红升1, 李忠厚2, 文 礼2, 曹增玺3

(1 中国铁路总公司 运输局, 北京 100844;2 中国铁道科学研究院 机车车辆研究所, 北京 100081;3 西安铁路局 西安大功率机车检修段, 陕西西安 710027)

分析和谐型电力机车高级修面临的问题,进行机车主要部件的质量情况调研统计分析,以及对车轮磨耗进行的现场调研,从安全性、可靠性、经济性方面进行延长高级修周期的可行性分析。分析表明和谐型电力机车高级修周期延长到100万km是可行的。

和谐型电力机车; 高级修; 周期

和谐型机车自2003年开始技术引进和生产设计,到2006年第一批生产投入使用,到目前完全自主技术批量生产,机车新造探索出了一条“引进、消化、吸收、再创新”的成功道路。与直流机车相比,和谐型机车的制造水平和工艺水平有了长足的进步。一流的机车制造技术平台需要一流的机车检修平台来传承和发展。但在引进和谐型机车技术时,没有同步引进机车的维修技术,为此,原铁道部运输局装备部借鉴引进国外原型车或相近机车的修程修制经验,参考我们直流机车的维修经验,考虑我国铁路运输重载、长交路、整备区域分割等实际因素,坚持“以可靠性为中心的维修”理论,确定了和谐型机车高级修修程的结构为“2年检-2年检-6年检”,也就是我们简称的“226”结构。和谐型电力机车高级修周期及要求如下:2年检运行45万~60万km或2~3年,机车主要部件性能参数测试、检查修理,恢复机车可靠质量状态;6年检运行140万~180万km或6~9年,机车全面分解检修,进行全面性能参数测试,恢复基本性能,可同时进行机车或主要部件的技术提升。

1 和谐型电力机车高级修修程面临的问题

通过近年来和谐型电力机车检修和运用实践证明,机车高级修修程基本保证了机车质量安全,满足铁路运输的需求。但是,通过分析研究发现,和谐型电力机车高级修修程存在以下问题,需进一步探讨:

1.1 修程结构设置有待均衡

按照修程结构设置原则,高级修程应包含低级修程,根据部件供应商提供的维保手册,现行“226”修程结构中,部分部件按第2轮2年检要求更新,接下来的六年检按要求同样更新,连续2次更新,造成过剩修。

1.2 2年检检修范围需进一步优化

由于和谐型机车技术引进时未同步引进维修技术,机车高级修检修规程处于摸索阶段,2年检范围由主机厂提出,2年检试修主要由主机厂承担。主机厂为了验证设计、验证规程,加大了2年检部件拆解范围;为了弥补设计及制造缺陷,将部分质量整治问题纳入规程之中,人为加大了检修范围。另外,同类部件在不同机型中检修范围不同现象普遍存在。2年检的检修范围需要进一步优化。

1.3 部件质保期有待充分利用

和谐型电力机车高级修实行“226”结构,2年检检修周期为45万~60万km,而机车走行部轴承、主变压器、主辅变流器、机车控制系统、真空主断路器等大部件质保期均为100万km,检修周期与质保期未完全匹配。和谐型机车2年检检修周期与部分部件设计的质保期错位,有些部件超质保期检修,而有些部件不到质保期检修,存在部分部件失修、过剩修问题,造成质保期未充分利用。

和谐型机车高级修存在的以上问题,不但影响了机车的运用效率,也给企业的经营带来了巨大的压力,有必要通过延长高级修周期,对高级修修程设置进行优化和调整。

2 和谐型电力机车主要部件质量调研与分析

2.1 质量调研说明

经过初步可靠性分析,确定和谐型电力机车主要部件运用质量调研范围为:抱轴承、轴箱轴承、牵引电机轴承、牵引装置橡胶件、制动机模块、牵引电机、主变压器、高压电器、主辅变流器动作部件、网络控制系统中低压电器动作部件、辅助机组。另外,考虑到车轮磨耗是制约高级修修程的主要因素之一,对相关铁路局和谐型电力机车不同线路条件下的车轮磨耗情况进行现场调研。

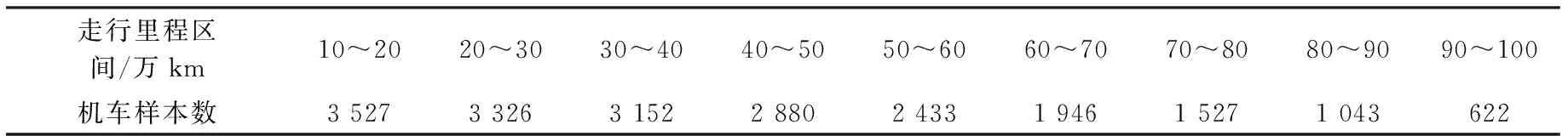

运用质量统计样本情况:书面调查了5 237台和谐型电力机车质量情况,由于2013年新采购机车投入运用时间短、部分调拨机车数据不连贯,剔除后的有效样本共3 527台,各走行里程区间的机车样本数见表1。

表1 各走行里程区间的机车样本数

备注:机车样本数是指走行里程在此10万km区间内和谐型电力机车有效样本台数。

2.2 主要部件质量数据分析情况

(1) 抱轴承

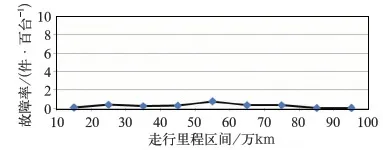

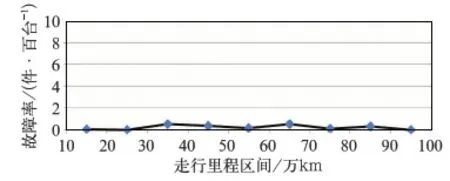

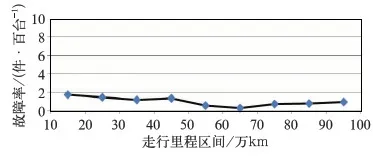

图1所示为抱轴承故障率,最高故障率为0.74件/百台机车,因此,抱轴承运用质量总体稳定。

图1 抱轴承故障率

(2) 轴箱轴承

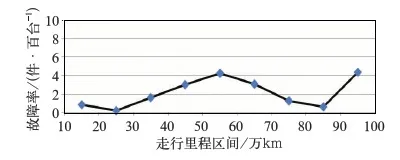

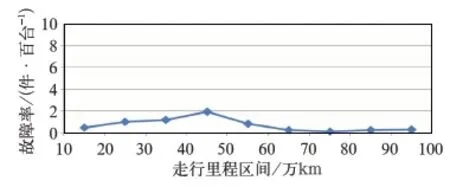

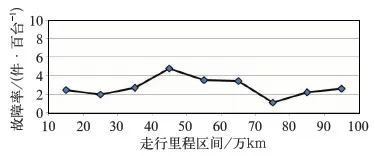

图2所示为轴箱轴承故障率,90万~100万km区间故障率达到4.34件/百台机车,50万~60万km区间故障率达到4.23件/百台机车,总体来讲,故障率偏高。进一步调研分析,HXD1系列的故障率明显高于其他机车,其中90万~100万km区间故障样本全部为HXD1机车,HXD1B型机车轴箱轴承故障143件,占总件数的比例高达36.7%(多由江岸机务段顶轮检测时发现)。

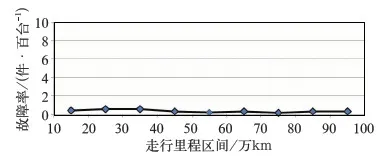

剔除HXD1系列的轴箱轴承故障率如图3所示,最高故障率为0.52件/百台机车,因此,其他系列机车轴箱轴承运用质量总体稳定。

图2 轴箱轴承故障率

图3 轴箱轴承故障率(不含HXD1系列)

(3) 牵引电机轴承

图4所示为牵引电机轴承故障率,40万~50万km区间故障率达到1.94件/百台机车。进一步对数据分析发现,仅HXD1C型牵引电机轴承就发生故障114件,占总件数的63.7%,集中在40万~50万km间。原因为该型机车牵引电机风道设计缺陷所致。采取整改措施后,故障明显减少,并趋于稳定,本次统计运行60万km以上的308台HXD1C型机车再未发生该故障。剔除HXD1C机车,牵引电机轴承故障率如图5所示,最高故障率为0.58件/百台机车,运用质量总体稳定。

图4 牵引电机轴承故障率

图5 牵引电机轴承故障率(不含HXD1C)

(4) 牵引装置橡胶件

图6所示为牵引装置橡胶件故障率,40万~50万km区间故障率高达5.49件/百台机车,50万~60万km区间故障率高达3.25件/百台机车。对数据进一步分析得知,牵引装置橡胶件集中故障集中在济南西机务段HXD3型机车在40万~50万km时牵引电机吊杆橡胶关节龟裂109件,湖东段HXD2型机车牵引杆橡胶关节裂纹90件,两单位合计占总件数的45.8%。现场调研确认,当时现象是橡胶球关节存在不同程度的细小龟裂裂纹,属于表面正常老化现象,经厂家确认可以正常运用,其他运用段没有该类问题的发生,不应计入故障数据。剔除HXD3及HXD2机车,牵引装置橡胶件故障率如图7所示,最高故障率为1.76件/百台机车,运用质量总体稳定。

图6 牵引电机装置橡胶件故障率

图7 牵引电机装置橡胶件故障率

(5) 牵引电机

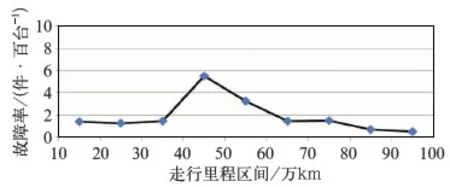

图8所示为牵引电机故障率,各机型电力机车牵引电机均有故障发生,40万~50万km区间故障率高达4.76件/百台机车,50万~60万km区间故障率高达3.49件/百台机车,60万~70万km区间故障率高达3.44件/百台机车。这3个区间内故障率明显升高。进一步分析发现,在40万~50万km区间内,仅HXD1C型牵引电机就发生故障74件,占该区间总件数的54%。原因为该型机车设计缺陷所致,采取整改措施后,故障明显减少,并趋于稳定。在50万~60万km及60万~70万km区间内,HXD3B机车故障率超过27件/百台机车,大幅提高了总体故障率。剔除HXD1C及HXD3B机车,其余机型牵引电机故障率如图9所示,最高故障率为3.01件/百台机车,故障率基本可以接受。

图8 牵引电机故障率

图9 牵引电机故障率(不含HXD1C及HXD3B)

(6) 制动机模块

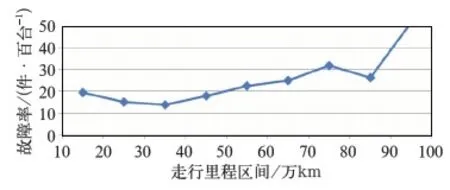

图10所示为制动机模块故障率,各型机车制动机模块故障率都一直较高,尤其是HXD2机车制动机模块故障率明显高于其他机型。剔出HXD2机车,其他机型制动机模块故障率如图11所示,在10万~90万km区间内,制动机模块故障率维持在13-21件/百台机车之间,故障率没有随着走行里程的增加而升高的趋势。进入90万~100万km区间,故障率急剧飙升到31件/百台机车。因此,走行里程达到90万km以上时,有必要对制动机模块进行拆解检修。

图10 制动机模块故障率

图11 制动机模块故障率(不含HXD2)

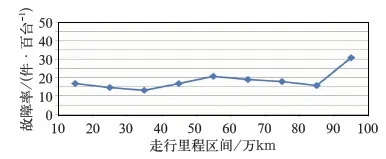

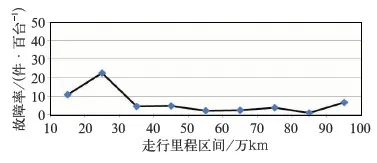

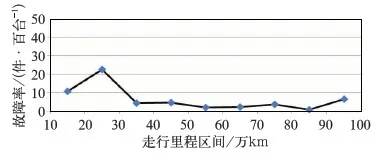

(7) 高压电器

图12所示为机车高压电器故障率,除了20万~30万km区间内表现出的早期故障外,其他区间内故障率基本维持在11件/百台机车以内,故障率没有随着走行里程的增加而升高的趋势。

图12 机车高压电器故障率

(8) 主变压器

图13所示为机车主变压器故障率,除了30万km以内表现出的早期故障外,在90万km以内的其他区间内故障率基本维持在1件/百台机车以内,运用质量总体稳定,故障率没有随着走行里程的增加而升高的趋势。在90万~100万km区间,故障率略有上升,达到1.3件/百台机车。

图13 主变压器故障率

(9) 主辅变流器动作部件

图14所示为机车主辅变流器动作部件故障率,故障率总体偏高。进一步分析发现,HXD1及HXD2故障率远高于其他机车。剔除HXD1及HXD2机车,其余机型主辅变流器动作部件故障率如图15所示。除了40万km以内表现出的早期故障外,其他区间内故障率基本维持在10件/百台机车以内,故障率没有随着走行里程的增加而升高的趋势。

图14 主辅变流器动作部件故障率

图15 主辅变流器动作部件故障率

(10) 网络控制系统中低压电器动作部件

图16所示为机车网络控制系统中低压电器动作部件故障率,故障率总体偏高。各区间故障率围绕10件/百台机车波动,没有随着走行里程的增加而升高的趋势。

图16 网络控制系统中低压

(11) 辅助机组

图17所示为机车辅助机组故障率,故障率总体偏高。各区间故障率在10~17件/百台机车之间波动,没有随着走行里程的增加而升高的趋势。

图17 辅助机组故障率

(12) 机车车轮磨耗情况

在调查全路和谐型电力机车车轮磨耗情况的基础上,现场调研了具有代表性的山区小曲线半径线路(郑州局洛阳段,西安局新丰镇、安康段,兰州局兰西段,成都局重庆段)、平原线路(武汉局江岸段)和重载线路(大秦公司湖东段)的车轮使用情况。按六轴7 200 kW、六轴9 600 kW和八轴9 600 kW 3种情况分析如下:

①山区小曲线半径线路六轴7 200 kW系列机车

目前,在山区小曲线线路运行主要为六轴7 200 kW系列机车,车轮以轮缘磨耗为主。不同轮缘润滑方式对车轮预期使用寿命的影响较大。洛阳、新丰镇、安康三个机务段机车配属初期均采用原设计的干式润滑,轮缘磨耗一度高达0.7~0.8 mm/万km,改进润滑方式后,轮缘磨耗下降至0.3 mm/万km左右。统计分析上述三个机务段293台入2年检HXD3机车的走行里程和轮径数据,其中247台机车(占总数的84.3%)轮径在1 180 mm以上,预期使用寿命可达90万 km。如果按采用湿式润滑方式新轮和磨耗情况推算,预期使用寿命可达100万km。

重庆、株洲、长沙、广州机务段HXD1C、HXD3C机车一直采用干式轮缘润滑,统计该4个机务段278台入2年检机车的轮对数据,车轮在2年检或之前全部更新。以株州机务段HXD1C型机车为例,轮缘磨耗0.6 mm/万km,139台HXD1C型机车入2年检平均走行53.7万km,其中108台(占总数的78%)车轮轮径低于1 170 mm,预期使用寿命60万km左右。

② 平原线路六轴9 600 kW系列机车

在平原线路运行的六轴9 600 kW系列机车,车轮以踏面磨耗为主。以武汉局江岸段HXD1B型机车为代表,统计分析了124台机车入2年检时的轮径及入修平均里程,入2年检平均走行66 万km,其中,120台机车(占入修总数的97%)轮径在1 220 mm以上,按照这样的磨耗速率推算,车轮预期使用寿命可达200 万km。

③八轴9 600 kW系列机车

在重载线路运行的八轴9 600 kW系列机车,车轮以踏面磨耗为主,兼有轮缘磨耗。以大秦公司湖东段HXD1、HXD2型机车为代表,统计分析了396台机车入2年检时的平均里程和轮径、磨耗率等数据,其中,HXD1型机车入2年检平均走行75.6 万km、磨耗率0.33 mm/万km;HXD2型机车入2年检平均走行79万km、磨耗率0.32 mm/万km。根据轮径及磨耗率推算,348台机车(占入修总台数的90%)预期使用寿命可达100万km。

3 延长和谐型电力机车高级修周期的可行性分析

3.1 安全性分析

本次调研在安全性方面重点关注抱轴承、轴箱轴承、牵引电机轴承、牵引装置橡胶件及制动机模块。根据调研数据分析可知:

(1) 抱轴承:运用质量总体稳定,运行到100万km是可行的。

(2) 轴箱轴承:除HXD1系列,其他机型运用质量总体稳定,运行到100 万km是可行的。对于HXD1系列机车,需配备轴承实时监测系统,以保证轴承质量可控。

(3) 牵引电机轴承:运用质量总体稳定,运行到100 万km是可行的。需要说明的是:部分机车牵引电机轴承进入二年检时,进行了分解检修或更新,本次调研数据不能完全说明牵引电机轴承的无维修周期;如果设定牵引电机轴承检修周期为100 万km,需配备轴承实时监测系统,以保证轴承质量可控。

(4) 牵引装置橡胶件:运用质量总体稳定,运行到100 万km是可行的。需要说明的是:由于二年检时,牵引装置部分进行了更换,本次调研数据不能充分说明牵引装置橡胶件的使用寿命。

(5)制动机模块:各型机车制动机模块故障率普遍较高,但是总体来讲与走行里程的关联度不高,进入90万~100万km区间,故障率明显提高。制动机模块故障率高的问题要从新造车源头解决。设定机车制动机模块检修周期为100万车km,对实际故障率影响不大,基本可行。

3.2 可靠性分析

本次调研可靠性方面重点关注牵引电机、高压电器、主变压器、主辅变流器动作部件、网络控制系统系统中低压电器动作部件、辅助机组。根据调研数据分析可知:

(1)各部件的故障率有所不同,表现形态大致相同,呈初期故障率普遍较高,整治后在各个统计区间内的故障率上下波动,但都没有随走行里程增长的趋势性变化。相关部件运行100 万km质量基本可靠。

(2)辅助机组轴承在二年检时已全部更新,根据调研情况,辅助机组轴承寿命达不到100 万km的要求。如果机车高级修修程设定为100 万km,辅助机组轴承仍需中途(50 万km左右)更新。

(3)HXD3B型机车牵引电机从50 万km以上故障率大增,故障率由3件/百台机车左右,猛增到(50万~60万及60万~70 万km区间)27件/百台机车以上,需要进一步确定原因。

3.3 经济性分析

由于抱轴承、轴箱轴承、牵引电机轴承新造质保期大多为100 万km,因此,将相关轴承拆解检修的周期规定为100 万km,可以充分利用质保期,减少过剩维修。对设计、制造原因而造成实际运用达不到100 万km的,建议督促新造厂提高、改进。

车轮预期使用寿命分析:通过对小曲线半径线路、平原线路、重载线路运用的机车入2年检时车轮磨耗情况分析,预测车轮使用寿命:小曲线半径线路运行的六轴7 200 kW系列机车,采取必要的减磨措施后,85%以上机车的车轮预期寿命可以达到90 万km;重载线路运行的八轴9 600 kW系列,90%以上的机车车轮预期寿命可以达到100 万km;平原线路运行的六轴9 600 kW系列机车,97%的车轮预期寿命可以达到200 万km。上述三个系列机车车轮预期使用寿命超过90 万km的占总量90%以上。若小曲线半径线路区段的机车车轮使用由60 万km延长至90 万km,使用寿命延长50%,不仅可以充分利用车轮寿命,减少过剩维修,大大降低更换车轮费用支出。

4 结束语

抱轴承、轴箱轴承、牵引电机轴承、制动系统模块及牵引装置橡胶件等安全性相关部件的检修周期确定在100 万km是可行的;牵引电机、高压电器、主变压器、主辅变流器动作部件、网络控制系统系统中低压电器动作部件、辅助机组等重要部件在100万km进行高级修是可行的;绝大部分机车车轮磨耗预期寿命可以达到100 万km;结合多数主要部件质保期为100 万km,和谐型电力机车高级修周期由原来2年检运行45万~60 万km延长到100 万km,无论是在安全性、可靠性方面,还是在经济性方面都是可行的。通过延长高级修周期,对高级修修程设置进行优化和调整,可以解决和谐型电力机车高级修修程所面临的问题。

[1] 中国铁路总公司.TG/JW149-2014,机车段修管理规则[S].北京:中国铁道出版社,2014.

[2] 中国铁路总公司运输局机务部.关于和谐型机车修程修制的调研报告[Z],2014.

The Feasibility Analysis About the Senior Maintenance Cycle Extension of the Harmonious Electric Locomotive

NINGYoubo1,KOUShuren1,DANhongsheng1,LIZhonghou2,WENLi2,CAOZengxi3

(1 Transport Bureau, China Railway, Beijing 100844, China;2 Locomotive and Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China;3 Xi'an High-power Locomotive Repair Depot, Xi'an Railway Bureau , Xi’an 710027 Shaanxi, China)

Analysis of harmonious electric locomotive senior maintenance in facing the problem, statistical analysis of the quality of the main parts of the locomotive, and the wheel wear field research, the feasibility analysis about senior maintenance cycle extension from the aspects of safety, reliability and economy have been done. The analysis shows that the senior maintenance cycle of the harmonious electric locomotive is feasible for 1 000 000 km.

harmonious electric locomotive; senior maintenance; cycle

1008-7842 (2015) 06-0077-05

*中国铁路总公司科技研究开发计划课题(2013J006-A)

)男,高级工程师(

2014-06-19)

U269.1

A

10.3969/j.issn.1008-7842.2015.06.20