浅谈C50聚羧酸高性能混凝土的生产控制

2015-04-30李惠忠

摘要:文章通过采用聚羧酸高性能减水剂经过大量混凝土试配及各项试验,配制出C50高性能混凝土,并采取有效的生产质量控制措施,解决了高密度钢筋承台大体积、墙板以及大斜坡生产浇筑施工中出现的难题,圆满完成了唐山LNG储罐6万方C50高性能混凝土的浇筑工作。

关键词:C50高性能混凝土;聚羧酸;混凝土试配;生产控制;混凝土浇筑 文献标识码:A

中图分类号:U444 文章编号:1009-2374(2015)13-0075-04 DOI:10.13535/j.cnki.11-4406/n.2015.13.038

1 概述

随着建筑风格日新月异的变化及各种使用功能的不断创新,建筑结构设计的复杂不断提高,施工难度不断加大,因此对于建筑施工中应用最广泛的建筑材料——混凝土来说,对其本身的性能要求也不断提高,如何配制和生产出高性能的混凝土来解决耐久性,并且具备高环保、低消耗、低成本的经济型混凝土,已然成为广大从事建筑施工和建材生产、科研人员面临的重要课题。

唐山LNG储罐C50高性能混凝土就是利用聚羧酸高性能减水剂按照高性能砼设计和配制的。可是在生产过程中也遇到了不少问题,以下是对使用聚羧酸减水剂的一些认识及对C50高性能混凝土生产控制成果的阐述,并和大家分享。

2 工程简介

图1

上海电建承建中国石油唐山LNG储罐工程,单个储罐容量为16万m3,主体结构由混凝土底板、预应力混凝土外墙、混凝土穹顶构成,单罐混凝土浇筑总量约2万方。由于工程地处渤海湾,有海水的侵蚀并且冬天温度很低,结构中钢筋密度大,罐壁埋件多,分段一次性浇筑完成并且距离长,储罐混凝土均采用C50高性能混凝土,扩展度为550±50。

3 高性能混凝土

定义:高性能砼是指采用普通原材料、常规施工工艺,通过掺加外加剂和掺合料配制而成的具有高工作性、高强度、高耐久性的综合性能优良的砼。具体是:(1)拌合料呈高塑或流态、可泵送、不离析,便于浇筑密实;(2)在凝结硬化过程中和硬化后的体积稳定,水化热低,不产生微细裂缝,徐变性小;(3)有很高的抗渗性。其中高工作性是高性能砼必须具备的首要条件,即高流动性、高抗分离性、高间隙通过性、高填充性、高密实性、高稳定性;并同时具备低成本的技术经济合理性。

从定义看出来混凝土的高性能是通过掺加外加剂和掺合料配制成的,除掺合料之外,常用的无非就是粉煤灰、矿粉、硅粉。但要想达到高性能完全是由外加剂主导的,首先想到的就是聚羧酸高性能外加剂,以下就是在配制生产砼的过程中对聚羧酸混凝土的认识。

4 聚羧酸高性能混凝土的配比设计要求

唐山LNG储罐工程采用C50聚羧酸高性能混凝土,是按照《普通混凝土配合比设计规程(JGJ55-2011)》及《高性能混凝土应用技术规程(CECS207:2006)》标准设计的,以下是在对混凝土实验生产过程中得到的一些经验。

4.1 选用合理混凝土用水量

虽然聚羧酸外加剂有很高的减水率,但过高的减水率,对混凝土质量控制和施工性能未必有利。选择合理的混凝土用水量对聚羧酸外加剂的合理使用很重要,用水量过高体现不出聚羧酸外加剂的优点,主要表现为:坍落度损失过快,强度也有所下降。用水量过低时就要提高外加剂的掺量才能达到工程的要求,这样不利于混凝土的质量控制和施工性能,主要表现为:搅拌时间长、混凝土发硬变重、石子下沉快包裹性就差不利于泵送,适应灵敏度高需要不断的调整。对于使用中砂和碎石的混凝土,混凝土的用水量宜控制在140~160kg/m3。

4.2 根据混凝土不同性能选择合理的掺合料比例

所选的矿物微细粉应符合下列标准的质量要求:(1)《粉煤灰混凝土应用技术规程(GBJ146)》宜选用Ⅰ级粉煤灰;当采用Ⅱ级粉煤灰时,应先通过实验证明能达到所要求的性能指标,方可使用;(2)《用于水泥和混凝土中的粉煤灰(GB/T1596)》;(3)《用于水泥和混凝土中的粒化高炉矿渣粉(GB/T18046)》。高性能混凝土中,矿物微粉等量取代水泥最大用量应符合下列要求:(1)硅粉不大于10%,粉煤灰不大于30%,矿渣粉不大于40%,天然沸石粉不大于10%,偏高岭土粉不大于15%,复合细微粉不大于40%;(2)当粉煤灰超量取代水泥时,超量不宜超大于25%;(3)对于工程结构外型要求混凝土及预应力混凝土,粉煤灰掺量宜较低,不宜超过15%,进行双掺使用时掺和总量在30%左右,对于有水热化要求的混凝土宜优先考虑掺用粉煤灰,粉煤灰和矿粉总量可达到45%左右。

4.3 砂、石质量控制

(1)高性能混凝土采用的细骨料应选择地质坚硬配给良好的中砂。其性能指标应符合行业标准《普通混凝土用砂、石质量标准及检验方法(JGJ-52)》的规定;(2)配制C50以上强度等级高性能混凝土的粗骨料,应选用级配良好的碎石或卵石。岩石抗压强度与混凝土抗压强度之比不宜低于1.5倍,或其压碎值宜小于10%。粗骨料的最大粒径不宜大于25mm;(3)粗骨料中的针片状颗粒含量应小于10%,粗骨料性能指标应符合行业标准《普通混凝土用砂、石质量标准及检验方法(JGJ-52)》的规定。

4.4 聚羧酸的选用

高性能混凝土中采用的外加剂,必须符合现行国家标准《混凝土外加剂(GB8076)》和《混凝土外加剂应用技术规范(GB50119)》的规定,并对混凝土和钢筋无害,所采用的减水剂减水率不宜低于20%。

聚羧酸外加剂从原料合成,可分为两大类:酯型聚羧酸系减水剂和醚(带有香味)型聚羧酸系减水剂。两大类的使用性能有一定的区别,各有优缺点。

其中酯型聚羧酸系减水剂具有以下优点:掺量低,低水灰比下具有高分散性,有较好的坍落度保持性能;与不同的水泥的适应性好;混凝土早期强度增长快。endprint

缺点是:主链和支链的连接时酯键,生产质量波动大;长期储存性能下降明显,稳定性差;与消泡剂相容性差,消泡剂不均匀,混凝土性能差异大,主要表现为混凝土很难控制稳定,容易离析泌水,黏性过大容易黏底,和易性差,28d强度波动范围大,混凝土清理后会发现有大量的气泡。

醚型聚羧酸减水剂具有以下优点:生产工艺简单,储存时间长相对比较稳定,低水灰比下具有高分散性,有较好的坍落度保持性,混凝土和易性好,砂石包裹性好,28天后强度范围相对稳定。

缺点则是:掺量高于酯型产品,受环境温度影响大,过高掺量影响早期强度,与不同水泥的适应性差,主要表现为混凝土坍落度损失过快,温度高其缓凝时间减少,净面时间短。

另外聚羧酸外加剂配置混凝土的含气量大小,对混凝土性能也有极大的影响,大多数聚羧酸混凝土的含气量都偏高,对于含气量大于6%以上的混凝土,衡量混凝土耐久性的氯离子渗透电通量急剧变大,混凝土耐久性降低。有特殊要求含气量偏大时需要进行消泡,控制引气量,从而控制混凝土的含气量,一般用聚羧酸外加剂配制的混凝土的含气量宜控制在2%~4%。

5 配合比报告及参数

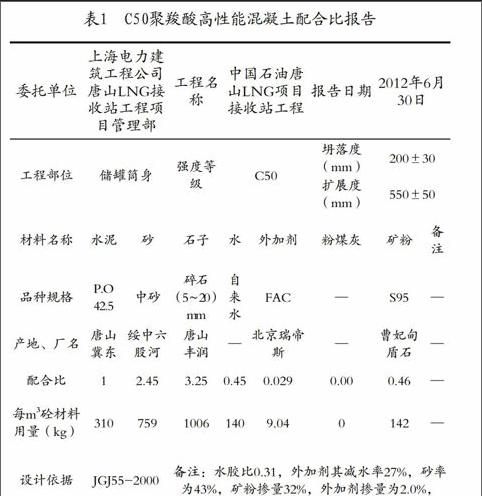

表1 C50聚羧酸高性能混凝土配合比报告

委托单位 上海电力建筑工程公司唐山LNG接收站工程项目管理部 工程名称 中国石油唐山LNG项目

接收站工程 报告日期 2012年6月30日

工程部位 储罐筒身 强度等级 C50 坍落度(mm) 200±30

扩展度(mm) 550±50

材料名称 水泥 砂 石子 水 外加剂 粉煤灰 矿粉 备注

品种规格 P.O

42.5 中砂 碎石(5~20)mm 自来水 FAC — S95 —

产地、厂名 唐山

冀东 绥中六股河 唐山

丰润 — 北京瑞帝斯 — 曹妃甸盾石 —

配合比 1 2.45 3.25 0.45 0.029 0.00 0.46 —

每m3砼材料用量(kg) 310 759 1006 140 9.04 0 142 —

设计依据 JGJ55-2000 备注:水胶比0.31,外加剂其减水率27%,砂率为43%,矿粉掺量32%,外加剂掺量为2.0%,

6 聚羧酸对材料的适应性检验

随着聚羧酸外加剂的推广应用,对其特性特点认识也不断深化,即聚羧酸外加剂同样也存在与混凝土胶凝材料的适应问题。了解不同外加剂产品和不同混凝土材料的相容性特点,对正确使用和充分发挥聚羧酸外加剂的性能有重要意义。

6.1 水泥

通过对萘系高效减水剂、聚羧酸外加剂产品进行有关混凝土性能的对比试验发现,凡是与萘系高效减水剂适应性不好的水泥与聚羧酸适应性也差。如掺较多密度小且烧失量大的混合材的水泥、可溶性硫酸盐含量高的水泥与聚羧酸适应差。

适应性检验方法:当水泥已经确定了选择各类外加剂时,对每种外加剂分别加入不同掺量,当外加剂已确定选用水泥时,对每种水泥分别加入不同掺量的外加剂,进行加水后30min、60min水泥净浆流动度检测。绘制以掺量为横坐标,流动度(加水后30s、60s分别绘制)为纵坐标的曲线。其中饱和点低、流经动度大,经时损失小的外加剂对水泥的适应性好。

6.2 掺合料

烧失量大的粉煤灰容易吸附聚羧酸外加剂,不利于外加剂充分使用。矿渣粉对聚羧酸外加剂影响也尤为明显,因为它不像粉煤灰一样颗粒很细并且是圆珠型的,有利于混凝土的填充并促进流动性,混凝土看起来柔和轻松,其内聚性包裹性效果明显。而矿渣粉颗粒是扁平状的,并且特别容易吸附聚羧酸外加剂,这样就对混凝土的和易性有很大的影响。

唐山LNG承台浇筑就是大掺量矿粉混凝土,由于LNG承台要承受40多m墙体的重量、穹顶的重量、罐内16万m3天然气重量和罐内气压的压力。承台势必很厚并具有高密度钢筋,这样大体积混凝土肯定要考虑水泥的水热化和混凝土的流动度(扩展度为550±50mm)。因此在第五章中配合比中,提高了矿粉的掺量(设计要求不可以用粉煤灰),适当的降低了水泥的用量,设定抗压强度为60天。在其生产浇筑过程中发现混凝土主要表现为搅拌时间过长、发硬变重、黏性大、表面容易结壳屏住,导致泵送压力大,但流动度是有的。

产生以上的状况原因可能是:由于大掺量的矿粉吸附了一定量的聚羧酸外加剂使其特性没有发挥出来,另外C50聚羧酸混凝土胶凝材料用量多,而用水量又比较低。这样必须通过延长搅拌时间,才可以使其达到搅拌机出料的要求(就是达到设计时坍落度和流动度所规定的要求),所以搅拌出来的混凝土会发硬变重、黏性大、表面容易黏住结壳。

根据原因制定了调整控制措施,在保证强度下进行调整。通过适当提高用水量和降低外加剂的掺量,根据和易性选择适当提高砂率进行施工配合比的调整。原因是适当降低外加剂的掺量可以减少混凝土的黏性,也可以降低外加剂对材料的灵敏度的影响,使混凝土变柔和及在生产砼时好控制。减少外加剂的量通过提高用水量来弥补,这样可以使矿粉充分的稀释,减少对外加剂的吸附,使外加剂充分发挥对水泥的作用,保证坍落度和流动度;在上面的调整过程中如果和易性不好时(例如砂的细度模数偏大或碎石小粒径偏多时,造成包裹性和内聚性差)可以适当提高砂率以求最佳状态,通过调整以后大大减少了搅拌时间,混凝土的和易性得到了很大的改善。为什么没单独提高外加剂的掺量和用水量,原因是:外加剂掺量提高了,其扩展度很难控制容易离析,而且混凝土黏性会更大,不利于施工;另外的原因是考虑到第六章外加剂对水泥的适应性,选择一个最佳的掺量;还有一开始配合比的设计就考虑到成本问题,所以配合比中外加剂掺量已经到了极限。掺量再提高反而会起到反作用。如果单独提高用水量会增加水泥的水化热,当再遇到砂石材料不好时混凝土容易泌水泛黄浆包裹性差同样外加剂掺量高了也会如此。当在生产过程中和易性可以的情况下,混凝土却没有扩展度时,可以单独提高适量的外加剂的掺量和用水量。如果在单独加适量的水时,混凝土仍没有扩展度,这时必须提高外加剂的掺量,达到工程要求(扩展度为550endprint

±50mm)。

6.3 砂、石质量

砂、石含泥量及碎石的石粉含量过高,聚羧酸容易被吸附,严重影响聚羧酸外加剂的使用,主要表现为混凝土坍落度损失快、没有扩展度(即流动度)、黏性大、加长了搅拌时间,影响了生产效率及质量;当放大坍落度时混凝土表面会黄色泥浆。另外砂子的细度模数应该在2.5左右,但不宜超过2.8。

砂石的质量问题对C50聚羧酸高性能混凝土影响很大,当砂石含泥量过高时混凝土表面有一层黄浆;当碎石中石粉含量过高时严重影混凝土的坍落度和扩展度,因为其对聚羧酸外加剂有很强的吸附作用;当砂子的细度模数偏大时或碎石小粒径偏多混凝土主要表现为内聚性和包裹性差,石子下沉快,容易堵泵并对泵管损坏很大。砂石的质量必须严格控制,保证混凝土的和易性。由于受到供应的限制,砂子的细度模数有一定的波动范围,碎石的级配也有一定波动范围,所以对混凝土和易性的影响是不可避免的。但是遇到这种情况在生产时是可以进行调整改善混凝土的和易性,当砂子的细度模数偏大会造成混凝土内聚性和包裹性差时,可以适当地提高砂率,增加砂浆对碎石的包裹,增强混凝土的柔和及流动性。当黄砂中10mm粒径较多会造成混凝土内聚性差,在聚羧酸的作用下10mm颗粒聚集在一起,阻碍混凝土的扩展度,在生产过程中可以把它看成石子中的10mm含量,然后进行扣除加砂,对混凝土进行了填充,大大改善了混凝土的和易性。浇筑40m高度的墙板采用的是第五章的配合比其具有高流动性,当流动度过大的时候,混凝土的和易性(包裹性和内聚性)很难控制,并且石子下沉快容易堵泵,所以严格控制砂石的质量稳定,必须保证混凝土的砂率,提高并加强混凝土的和易性。因此,掺用聚羧酸外加剂的混凝土对材料要求比较高。若材料不好,不要盲目地使用聚羧酸外加剂,当然聚羧酸外加剂也有一定的缺点,就是灵敏度太高,水的用量变化范围太小,即多1kg水混凝土就有会离析,少1kg水混凝土坍落度就出不来,这就要求砂石的质量及含水率要相当稳定,搅拌设备精度要很高,一般的搅拌站很难做到。

7 聚羧酸外加剂的合理掺量

聚羧酸外加剂的合理掺量可以通过测试不同掺量外加剂混凝土减水率,再通过测试混凝土的各项性能指标,是否达到工程及施工要求来确定最佳掺量。这对初次用聚羧酸外加剂的公司和技术人员很有用处,是以后混凝土研发生产的宝贵经验。

当混凝土材料不好时及坍落度损失要求较高时外加剂的掺量应略高于最佳掺量。而对于工程结构要求高的(如斜坡、墩身、柱等流动度偏小的),外加剂掺量应略降低最佳掺量。

如果想利用第5章的配合比进行穹顶的浇筑,要对其进行外加剂掺量的调整。因为穹顶一周是拱形的斜面并且上面有钢筋加密区,混凝土既要满足斜面浇筑要求,又要满足穹顶钢筋加密区浇筑的要求;其次穹顶高度在40m以上,泵送的难度加大,要求混凝土要有很好的和易性;另外第5章的配合比具有高流动性,流动度大石子下沉快和易性很难控制,因此不符合穹顶浇筑的要求。

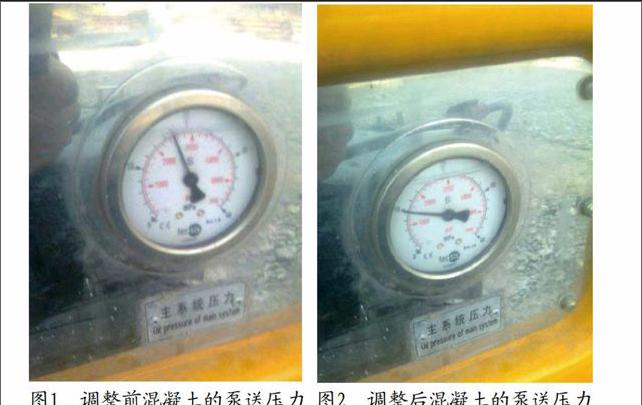

所以需要在生产浇筑过程中对第5章的配合比进行调整,首先在保证强度的前提下,通过实验依次降低外加剂的掺量,目的就是减小混凝土的流动度,从而来找到既要满足斜面浇筑要求,又要满足穹顶钢筋加密区浇筑的要求的外加剂最佳掺量。由于外加剂掺量下调致使混凝土坍落度有所损失缓凝时间缩短,可以通过外加剂厂根据实际情况适当地增加缓凝剂,做到对混凝土保坍增凝的效果。同时再通过提高适当的用水量和砂率,目的用来满足混凝土所需要的用水量和提高砂浆对石子的包裹,以此来改善混凝土的泵送效果。调整过后泵送出的砼不仅满足穹顶浇筑的要求,还缩短了搅拌时间,提高了生产效率。和易性(包裹性和内聚性)及泵送效果有了很大的改善,以下附上泵送压力对比:

图1 调整前混凝土的泵送压力 图2 调整后混凝土的泵送压力

总结:(1)在生产聚羧酸高性能混凝土时,要严格控制好砂石的质量,保持其质量稳定;(2)设计聚羧酸高性能混凝土时,一定要保证其足够的砂率,一般砂率要大于42%;在生产过程中砂子偏粗,碎石级配不好,影响了混凝土的和易性(包裹性和内聚性)可以提高砂率;(3)要通过大量实验来确定聚羧酸对水泥的适应性,及聚羧酸的最佳掺量,从而可以在不影响强度情况下降低或提高聚羧酸外加剂的掺量,以便在生产过程中可更好地调整和控制混凝土,适应更多的建筑结构的浇筑。

参考文献

[1] 混凝土外加剂(GB8076)[S].

[2] 粉煤灰混凝土应用技术规程(GBJ146)[S].

[3] 用于水泥和混凝土中的粉煤灰(GB/T1596)[S].

[4] 用于水泥和混凝土中的粒化高炉矿渣粉(GB/T18046)[S].

[5] 普通混凝土配合比设计规程(JGJ55-2011)[S].

[6] 普通混凝土用砂、石质量标准及检验方法(JGJ-52)[S].

[7] 高性能混凝土应用技术规程(CECS207:2006)[S].

[8] 混凝土外加剂应用技术规范(GB50119)[S].

作者简介:李惠忠(1958-),男,江苏人,上海电力建筑工程公司工程师,研究方向:施工建设—热能动力工程。

(责任编辑:秦逊玉)endprint