薄壁圆管冲孔模具设计探讨

2015-04-30吕华英

摘要:薄壁圆管冲孔模具设计由模具结构初步构思、模具零件细节设计、模具装配调试三部分组成。薄壁圆管冲孔模具是专为管壳类薄壁圆管冲孔开发的冲压模具,结构简单、新颖,对于管材冲孔具有一定的参考价值。

关键词:薄壁;圆管;冲孔;模具设计;冲压模具 文献标识码:A

中图分类号:TG385 文章编号:1009-2374(2015)13-0024-02 DOI:10.13535/j.cnki.11-4406/n.2015.13.012

1 管壳零件介绍

废气再循环(EGR)技术是将柴油机或汽油机产生的废气的一小部分再送回气缸再次燃烧,减少车用柴油机NOx排放的首选。EGR系统的任务就是使废气的再循环量在每一个工作点都达到最佳状况,从而使燃烧过程始终处于最理想的情况,最终保证排放物中的污染成分最低。EGR冷却器是安装在汽车柴油发动机上,EGR系统中用于回流废气冷却的部件,降低汽车尾气排放中氮氧化物的环保技术产品。管壳是汽车柴油发动机EGR冷却器上的重要零件。

图1 管壳零件图

零件产品信息:管壳原材料为304不锈钢圆管,直径Ф54mm、壁厚1mm;零件总长138±0.3mm;翻边孔直径Ф16.1(+0.1,0)mm;孔翻边高度3(0,-0.5)mm;圆孔直径Ф14±0.1mm;孔中心距端部距离20±0.3mm;两孔间角度145°±1°及中心距98±0.5mm。

2 薄壁圆管冲孔模具结构初步构思

管壳零件原材料为Ф54X1mm不锈钢薄壁圆管;Ф16.1mm翻边孔中心至圆管端面的距离为20mm;Ф14mm圆孔与Ф16.1mm翻边孔中心距98±0.5mm,两孔间角度为145°±1°;按工艺流程先冲压翻边孔,并以翻边孔内插入定位销定位保证翻边孔和圆孔两孔间的中心距及角度尺寸公差。在薄壁圆管圆弧外壁上冲孔,凸、凹模接触的零件工作面是圆弧面,因此凹模只能设计在圆管内腔,所以将凹模设计成镶嵌在仿形圆管内腔的芯棒上,刃口部位圆弧与芯棒外径圆弧重合,芯棒外径与圆管内径间隙单边0.2mm,方便装、卸工件;由于管壳将凹模包在圆管内,所以冲孔的落料只能在取下工件后排出;在取下工件前落料需在芯棒落料孔内暂时存放;上述是冲孔模具结构的初步构思,具体的模具零件结构、尺寸公差、零件的加工工艺性及装配工艺性还需从模具整体细致的设计。

构思冲压步骤:(1)上料装卡管壳,将冲压完翻边孔的半成品管壳,插入芯棒,翻边孔端向外,将定位销插入翻边孔及芯棒定位孔,工件固定;(2)凸模下行至冲压行程下限,冲孔完成;落料停留在芯棒落料孔内;(3)凸模回程至行程上限,拔出定位销,取下工件,落料从落料孔排出。

3 薄壁圆管冲孔模具关键零件设计分析

按上述模具构思详细分析后进行冲孔模具零件的细节设计

3.1 凹模设计

凹模设计成镶嵌在仿形圆管内腔的芯棒上;因此凹模外径Ф26±0.01mm与芯棒Ф26孔按过度配合设计;Ф14.1(0,-0.02)mm尺寸为凹模刃口,Ф15mm沉孔为冲压落料孔;R25.8mm圆弧与芯棒外径圆弧一致,可采用将凹模镶嵌入芯棒后磨削芯棒外圆至凹模与芯棒圆弧完全重合;凹模刃口磨损后可通过底部多次增加垫片重新磨削开刃来增加凹模使用寿命。

3.2 芯棒设计

(1)工件装卡胎具:芯棒外径Ф51.6mm按管壳内径尺寸间隙单边0.2mm设计,方便装、卸工件;芯棒根部50mm长度设计外径Ф52±0.01mm与底座Ф52mm圆孔过渡配合,防止冲压过程中芯棒前后窜动导致凸模及凹模报废;(2)镶嵌固定凹模:Ф26±0.01mm沉孔为凹模镶嵌孔,与凹模外径按过渡配合装配;Ф16mm孔为冲压落料孔,暂时存放冲压圆孔的落料;60±0.01mm尺寸扁与底座沉台外形过渡配合,避免芯棒在冲压过程中发生转动导致凸模及凹模报废;(3)定位销孔定位管壳工件,Ф12mm销孔为定位管壳翻边孔的定位销孔,管壳插入芯棒后翻边孔与销孔对正,插入定位销,工件固定。

3.3 凸模设计

凸模刃口尺寸按与凹模刃口尺寸Ф14.1(0,-0.02)mm单边0.02~0.03mm间隙配合设计,间隙越大则冲压出的圆孔毛刺越大;Ф15±0.01mm直径尺寸与凸模固定板上Ф15±0.01mm孔按过渡配合设计,Ф20mm尺寸圆台为凸模挂台,固定凸模,避免凸模在冲压过程中掉落,凸模底刃可多次磨削开刃。

3.4 底座设计

底座与芯棒装配,异型凹台Ф52±0.01mm圆孔与芯棒外径过渡配合用来固定芯棒;底座沉台外形与芯棒60±0.01mm尺寸配合确定芯棒装配方向,使凹模镶嵌孔垂直向上,底部螺纹孔与底板用M8内六角圆柱头螺钉固定。

冲孔模具凸模与凹模刃口之间的间隙对管壳零件的质量及模具寿命等都有很大的影响,但很难确定一个固定的间隙值能够同时满足冲裁件质量最佳、冲模寿命最长,冲裁力最小等各方面的要求。因此,在冲压实际生产中,主要根据冲裁件断面质量、尺寸精度和模具寿命这三个因素综合考虑,给间隙规定一个范围值。经过查询冲裁模初始双面间隙值,选择杜拉铝、中等硬钢材料厚度1mm间隙值为Zmin=0.06mm,Zmax=0.08mm;因为冲孔模具间隙过大冲裁件断面质量较差,易产生毛刺。因此设计凸模与凹模之间的间隙值取双面间隙最小值Zmin=0.06mm,即单边间隙0.02~0.03mm.

4 薄壁圆管冲孔模具主要结构及装配调试过程

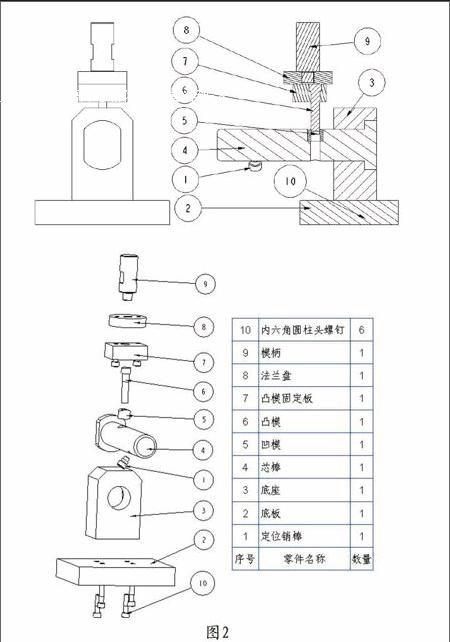

按上述完成冲孔模具关键零件的设计,冲孔模具为了防止在装配过程中发生零件干涉,模具设计使用三维制图软件Pro/E进行模具零件设计及装配;在装配完成后对模具进行干涉检测和运动仿真,最终完成了整套模具的设计。冲孔模具结构图如图2所示。

模具零件加工完成后,按装配图纸进行装配调试:(1)将凹模装配入芯棒Ф26mm孔,孔底部与凹模底部紧密贴合;将凹模磨削至与芯棒外径Ф51.6mm外圆重合,凹模上部刃口完成磨削开刃,芯棒根部直径Ф52mm与底座Ф52mm圆孔按过渡配合配加工;(2)将芯棒内凹模孔向上装配入底座Ф52mm圆孔,底座异型沉台外形与芯棒60±0.01mm尺寸配合确定芯棒装配方向,保证凹模镶嵌孔垂直向上;(3)将底座及芯棒装配完成部分装配至底板,用四个M10内六角圆柱头螺钉拧紧固定;(4)将凸模装配入凸模固定板Ф15mm孔,磨平凸模与凸模固定板装配面;(5)将凸模固定板与法兰盘装配,用两个M10内六角圆柱头螺钉拧紧固定;(6)将模柄装配入法兰盘M20螺孔内拧紧,模具装配完毕。

图2

5 结语

管壳圆孔采用冲压模具冲孔,可以满足管壳零件的批量生产订单交付。经生产实践验证,冲压生产的管壳零件表面光滑、美观,圆孔尺寸完全满足零件图纸设计要求;提高了管壳零件的产品质量、生产效率,降低了生产成本。薄壁圆管冲孔模具,具有结构简单、生产成本较低的特点,适宜管壳零件大批量冲孔生产,且对于大批量生产的同类产品加工具有一定的参考意义。

参考文献

[1] 薛啟翔.冲压模具设计制造难点与窍门[M].北京:机械工业出版社,2003.

[2] 薛啟翔.冲压工艺与模具设计实例分析[M].北京:机械工业出版社,2008.

作者简介:吕华英(1977-),男,辽宁锦州人,锦州美联桥汽车部件有限公司工程师,研究方向:机械制造。

(责任编辑:周 琼)endprint