微纳表面热功能结构及其脱合金原位成形方法

2015-04-29唐彪周敏周蕤周国富

唐彪 周敏 周蕤 周国富

摘要:表面热功能结构广泛应用于热能转换与传递的各个环节,是机械与工程热物理交叉领域重要的研究方向。从加工学的角度综述了表面热功能结构的微纳发展现状和趋势。分析表明,对表面微纳结构的规则性、水热稳定性、固液界面特性的有效控制是提升传热性能的关键,也是表面微纳热功能结构加工领域的挑战。介绍了基于脱合金技术的表面纳米多孔金属结构原位成形方法及其在强化沸腾传热领域的应用现状和前景。

关键词:热处理工艺与设备;微纳尺度;表面热功能结构;脱合金;强化沸腾;原位成形

中图分类号:TH16;TB383文献标志码:A

Micro/nano-scale surface thermal functional structure and its

dealloying based in-situ processing technology

TANG Biao, ZHOU Min, ZHOU Rui, ZHOU Guofu

(Institute of Electronic Paper Displays, South China Academy of Advanced Optoelectronics, South China Normal University, Guangzhou, Guangdong 510006, China)

Abstract:Surface thermal functional structures are widely used in energy conversion and transmission applications, which is an important research focus in the field of machinery and engineering thermal physics. The status and trends of the development of micro/nano-scale surface thermal functional structures are reviewed from the perspective of processing technology in this paper. Analysis indicates that the effective control of the regularity, hydrothermal stability, solid-liquid interface characteristics of micro/nano-structured surfaces is critical for enhancing heat transfer performance and also challenges the processing technology of micro/nano-scale surface thermal functional structures. Based on the research, the dealloying based in-situ processing technology is introduced, and the status and prospect of as-dealloyed nanoporous metal surface in the application of boiling heat transfer are presented.

Keywords:heat treatment process and equipment; micro/nano-scale; surface thermal functional structure; dealloying; boiling enhancement; in-situ processing technology

收稿日期:2014-11-09;修回日期:2015-01-06;責任编辑:李穆

基金项目:国家自然科学基金(51405165);广东省引进创新科研团队计划项目(2011D039);教育部“长江学者和创新团队发展计划”项目(IRT13064)

作者简介:唐彪(1983—),男,安徽怀远人,讲师,博士,主要从事表面微纳功能结构制造及微流体传热传质方面的研究。

E-mail:tangbiao@scnu.edu.cn

唐彪,周敏,周蕤,等.微纳表面热功能结构及其脱合金原位成形方法[J].河北科技大学学报,2015,36(4):337-343.

TANG Biao, ZHOU Min, ZHOU Rui, et al.Micro/nano-scale surface thermal functional structure and its dealloying based in-situ processing technology[J].Journal of Hebei University of Science and Technology,2015,36(4):337-343.表面热功能结构是指在固体表面加工出具有不同形貌、不同尺度、不同维数,并具有强化散热或传热功能的表面结构总称,广泛应用于热能转换与传递的各个环节[1]。围绕在低过热度下获得极大传热系数这一表面热功能结构的关键指标,持续优化设计表面结构、创新加工方法一直是机械加工领域活跃的研究分支。目前,不同尺度的表面热功能结构已广泛应用于高效热交换器及换热元件(如蒸汽发生器、换热器、微热管等),在包括热电、核电、能源化工、航空航天、微电子等国民经济广泛而关键的领域发挥着至关重要的作用[2-3]。

自从JACOB等人的开创性研究开始,表面热功能结构对于加热壁面沸腾传热性能的决定性影响被世人所认识。截至目前,大量具有微尺度特征的表面热功能结构被加工并应用于强化沸腾传热,包括微翅片、微多孔涂层、烧结多孔表面、溅射表面、激光加工孔穴、电化学腐蚀以及电沉积微结构表面等[4-5]。强化沸腾表面热功能结构由常规大尺度到微纳米尺度渐进的发展趋势已日益明显[6-7]。

河北科技大学学报2015年第4期唐彪,等:微纳表面热功能结构及其脱合金原位成形方法 本文将从加工学的角度综述微纳尺度表面热功能结构及其强化沸腾传热性能研究现状以及面临的挑战,重点介绍基于脱合金技术的表面纳米多孔金属热功能结构的原位成形方法及其在强化沸腾传热领域的应用前景。

1微纳尺度表面热功能结构研究现状

1.1不规则微纳结构与强化沸腾传热

HONDA等[8]于2002年提出微纳米尺度强化沸腾表面热功能结构的概念,他们通过干法蚀刻这一典型微电子制造技术制造出具有纳米亚结构特征(粗糙度为25~32 nm)的硅基微针翅阵列表面,并在FC-72液体工质条件下获得较光滑芯片表面为1.8~2.3倍的临界热流密度。该报道挑战了传统理论对于强化沸腾结构尺度极限的认识,推动了纳米尺度表面热功能结构的研究。

然而,由于缺乏基体/表面纳米结构一体化、物理化学性质一致化的表面纳米多孔结构原位成形方法,截至目前,纳米尺度强化沸腾传热领域的研究结果多来源于基于各种沉积技术的不规则纳米颗粒多孔表面[9-12](见图1[9])或与基体分离的纳米多孔薄膜粘结表面[13]。表面纳米结构的不规则性、表面纳米结构与加热本体分离带来的接触热阻与贴装缺陷等不确定性因素,给测试结果的重复性和准确性带来极大的考验。

图1典型纳米颗粒多孔沉积表面的断面及表面SEM图

Fig.1Typical nanostructured surface formed by nano-particle porous deposition

1.2微纳表面固液特性与沸腾传热

为规避表面加工成形方法的制约,有学者试图忽略表面形貌因素的影响,从单一的壁面固液特性(浸润性)角度认识纳米多孔表面的强化沸腾传热作用[11-12]。PHAN等[11]采用金属有机化学气相沉积(MOCVD)、等离子体增强化学气相沉积(PECVD)等纳米涂层技术通过改变表面形貌及化学性质实现20°~110°接触角范围的表面改性(见图2[11])。然而,在采用金属有机化学气相沉积(MOCVD)、等离子体增强化学气相沉积(PECVD)等纳米涂层技术实现对表面亲疏水性控制的前提下,却得到了与气泡动力学观察结果相抵触的结论。由以上冲突的研究结果再次印证:加热表面的沸腾传热性能受表面结构几何形貌、固液接触特性、汽液物性等多种因素的耦合影响[5],不可孤立、分割表面形貌与固液接触特性的影响。

图2有无纳米颗粒沉积不锈钢表面的静态接触角变化

Fig.2Static contact angle of stainless steel surfaces with and without nano-particle deposition

建立在以上认识的基础上,有研究人员[14-15]尝试从表面形貌与物化性质共同决定的毛细力和表面浸润性的视角理解表面微纳结构对临界热流密度(CHF)的影响。作者采用电化学阻抗谱定量研究了多孔表面结构对于液体工质的吸液量,并指出表面多孔层的吸液量与CHF强化性能有着直接联系。毛细效应的引入为纳米表面强化沸腾传热提供了另一种物理机制解释,也预示纳米多孔表面是强化沸腾传热的理想选择。然而,成形表面纳米结构的不规则性阻碍了对表面微观形貌与表面物化特性内在逻辑关系的认识;如何建立表面微观形貌和物化性质同毛细力和表面浸润性之间的逻辑联系,依然未能得到有效解決。

1.3表面微纳结构的水热稳定性

为获得微观形貌结构可控的纳米多孔强化沸腾表面,有学者采用电化学阳极氧化法在加热壁面制备出较均匀的纳米多孔Al2O3结构,并在实验室条件下获得显著的强化沸腾传热表现[15]。然而,该表面纳米多孔Al2O3结构在水热环境中水解破坏(见图3[16])及其造成的表面强化沸腾传热性能随时间的衰减[16],使其研究止步于实验室,无法真正走向应用推广。此发现提醒研究人员,在纳米尺度效应下,对纳米多孔结构于水热特殊环境中的结构与化学稳定性表现需给予足够的重视和系统的研究;水热稳定的表面纳米多孔热功能结构的原位成形方法亟待开发。

图3阳极氧化纳米多孔Al2O3结构及其水热稳定性表现

Fig.3Nanoporous Al2O3 fabricated by anodizing and its hydrothermal stability performance

可见,探寻一种表面微观形貌、固液接触特性可控,且兼顾水热稳定性的表面纳米多孔热功能结构的原位成形方法,是科学理解表面纳米结构强化传热机理、推动纳米尺度表面热功能结构走向应用的技术突破口。

2基于脱合金技术的表面纳米多孔金属热功能结构

2.1脱合金纳米多孔金属原位成形技术

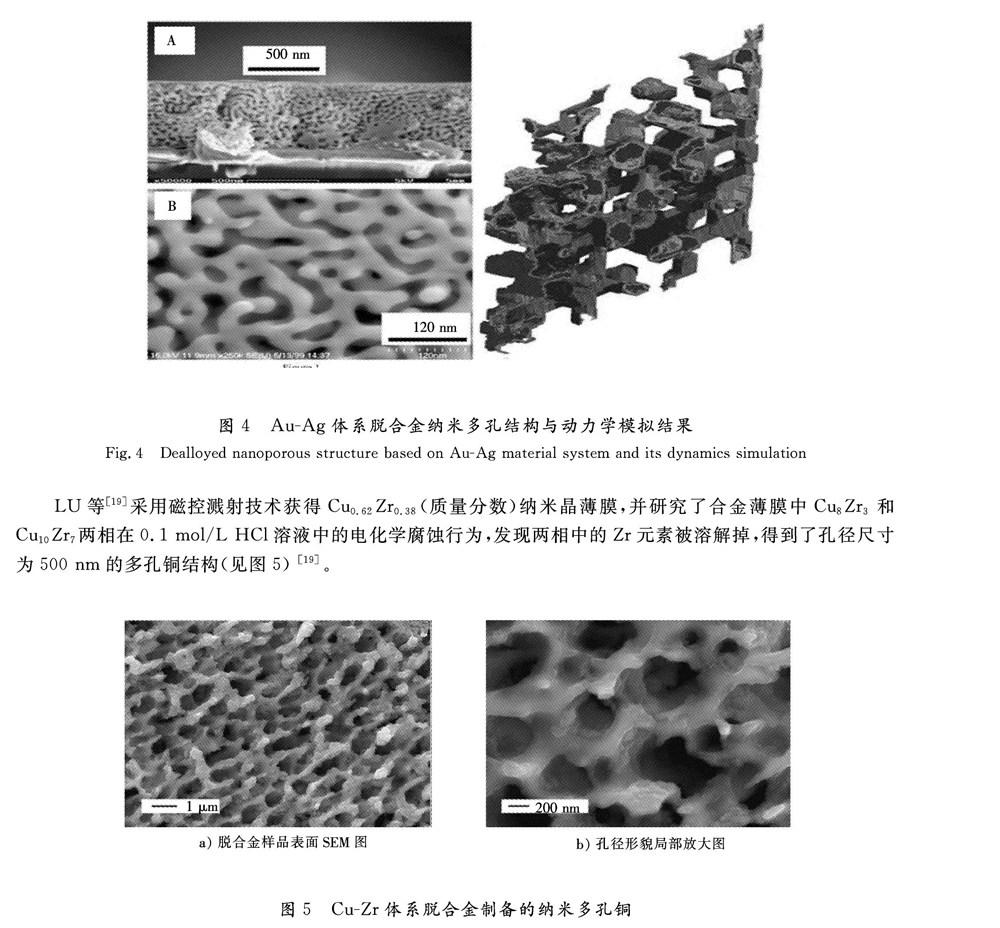

脱合金,也称去合金,是指合金材料在一定的腐蚀环境下,其不同组分之间因电化学行为的差异,产生较活泼金属组分的溶解或析出和相对惰性金属组分得到富集的现象。2001年美国约翰霍普金斯大学JONAH教授等[17]在《Nature》上报道:成功采用脱合金技术制造出纳米多孔金结构,并且采用动力学模型从理论上再现了Au-Ag合金脱合金过程中金纳米多孔结构的原位成形过程(见图4)。从此,脱合金作为一种纳米多孔金属材料的制备工艺被广泛应用,且对于脱合金成形多孔材料的结构与界面性能等研究全面兴起[18]。

图4Au-Ag体系脱合金纳米多孔结构与动力学模拟结果

Fig.4Dealloyed nanoporous structure based on Au-Ag material system and its dynamics simulation

LU等[19]采用磁控溅射技术获得Cu0.62Zr0.38(质量分数)纳米晶薄膜,并研究了合金薄膜中Cu8Zr3和Cu10Zr7两相在0.1 mol/L HCl溶液中的电化学腐蚀行为,发现两相中的Zr元素被溶解掉,得到了孔径尺寸为500 nm的多孔铜结构(见图5) [19]。

图5Cu-Zr体系脱合金制备的纳米多孔铜

Fig.5Nanoporous copper fabricated by dealloying Cu-Zr alloy

基于脱合金工艺成形的纳米多孔金属结构(以铜为例)具备独特的物理和化学特性,高比表面积、高导热率、优异的机械力学性能、良好的化学稳定性以及可调控的均一孔径结构等特点,正是强化沸腾传热应用的理想选择。目前,除用于制造纳米多孔块体金属或多孔薄膜材料,脱合金也作为多种复合工艺的关键步骤用于制造表面纳米多孔金属结构。

LIN等[20]在含Zn2+,Cl-的离子型有机溶液中,利用电沉积与脱合金两步电化学工艺在铜基体表面获得了纳米多孔结构。同年,YU等[21]在氯化锌-苯甲醇有机电解质溶液中电化学处理金丝,经过电化学沉积和扫除金属锌在金丝表面获得了纳米多孔金结构。值得注意的是,以上两种工艺可以成功使用的一个关键因素是操作溶液环境温度须控制在120 ℃以上,利用金属锌的强插入特性以保证合金层的形成。

JIA等[22]采用相似的思路,运用电镀锌并辅以热处理工艺实现金属基体表面的锌基合金化,经过后续的脱合金过程获得了纳米多孔Cu,Ag,Au表面结构(见图6[22])。阚义德等[23]提出了一种激光熔覆表面合金化/脱合金复合工艺,通过激光表面熔覆法获得成分均一、厚度可控的Cu-Mn合金层,经脱合金工艺实现纳米多孔铜表面结构的制造。

图6采用电镀-热处理-脱合金工艺制备的纳米多孔铜表面SEM图

(150 ℃热处理2 h,5% NaOH 脱合金环境)

Fig.6Plan-view SEM images of Cu NPF prepared by thermal alloying treatment of

Cu-Zn sample at 150 °C for 2 h and subsequent dealloying in 5% NaOH

以上加工成形方法要么基于苛刻的高温离子液体成形环境,孔径成形过程难以控制;要么工艺复杂、成本高昂,难以实现有效应用和推广。

2.2基于脱合金的表面纳米多孔热功能结构

华南理工大学唐彪等[24]提出一种基于表面合金化/脱合金的纳米尺度表面热功能结构的简易加工成形方法,通过热浸镀锌工艺在铜基体表面获得微米级厚度的Cu-Zn合金层,主要成分为Cu5Zn8和CuZn。文中通过电化学方法分析了该多相合金层的脱合金基本过程,并给出纳米多孔结构孔径及均一性的电化学控制方法。经过以上表面合金化/脱合金的原位成形工艺,获得了50~200 nm尺度范围的表面纳米多孔铜结构(见图7[24])。

该纳米多孔铜表面结构有效改善了表面的浸润性能,且在中低热流密度下的核沸腾阶段(10~90 kW/m2)展现了优异的强化沸腾传热性能:与光滑壁面加热相比,表面纳米多孔结构的存在可有效提高气泡成核密度,降低表面过热度,提高壁面传热系数。与此同时,通过与多孔Al2O3表面的沸腾传热曲线相比较,发现纳米多孔铜表面在>60 kW/m2的大热流密度阶段具有更优异的传热性能(见图8[25])。经分析,以上的性能优异性由纳米多孔铜材料的优越导热性决定[26-27]。

图7采用表面合金化/脱合金工艺加工的

纳米多孔表面的微观形貌

Fig.7SEM image of copper nanoporous surface formed

by alloying/dealloying route圖8不同纳米多孔壁面与光滑壁面

沸腾曲线对比

Fig.8Comparison of boiling curves measured on different

nanoporous surfaces and smooth surface

以上研究表明,基于脱合金原位成形技术的表面纳米多孔金属结构具备独特的物理和化学特性,如高比表面积、高导热率以及可调控的孔径结构等优势,在强化沸腾传热领域展现了优异的应用前景。然而,如文中分析,表面纳米多孔热功能结构的原位成形方法依然比较匮乏。针对基于表面合金化/脱合金的表面微纳尺度热功能结构原位成形机理、孔径微观形貌控制方法、水热条件下孔径结构稳定性以及纳米多孔结构强化沸腾传热机理等尚有待进一步研究。基于热力学及反应动力学,研究表面纳米多孔热功能结构的原位成形控制机理;系统研究水热环境下的纳米多孔结构的孔径演化规律与尺度效应;探索纳米多孔表面热功能结构的微观形貌、物化特性与传热性能之间的逻辑关系,对丰富表面微纳尺度热功能结构的原位成形方法与理论、阐释微纳尺度强化沸腾传热机理都具有重要意义。

3结语

表面热功能结构的发展已经步入微纳尺度时代,其研究呈机械、工程热物理、材料物理化学等多学科交叉的特点。该领域的研究结果表明,表面微纳尺度热功能结构的规则性、水热稳定性、固液特性等因素对强化传热机理的认识和应用具有重要意义。目前,表面微纳结构的原位成形方法仍然比较匮乏,建立纳米多孔表面热功能结构的微观形貌、物化特性与传热性能之间的逻辑联系依旧是重要挑战。基于脱合金原位成形技术的表面纳米多孔金属结构展示了良好的强化沸腾传热应用前景,然而在纳米多孔表面热功能结构的原位成形理论、表面纳米强化传热结构的设计准则及其强化传热机理的科学认识等方面尚有待深入研究。

參考文献/References:

[1]汤勇,潘敏强,汤兴贤. 表面热功能结构制造领域的发展及关键技术[J]. 中国表面工程, 2010, 23(1):1-8.

TANG Yong, PAN Minqiang, TANG Xingxian. Development and key manufacture technique of functional surface structures for heat transfer [J]. China Surface Engineering, 2010, 23(1):1-8.

[2] 曹向茹,崔海亭,蒋静智. 泡沫金属相变材料凝固传热过程的数值分析[J]. 河北工业科技,2011, 28(1):1-4.

CAO Xiangru, CUI Haiting, JIANG Jingzhi. Numerical simulation on heat transfer of phase change in heat storage ball filled with metal foam [J]. Hebei Journal of Industrial Science and Technology, 2011,28(1):1-4.

[3] 王建辉,刘自强,刘伟,等. 地源热泵辅助太阳能采暖系统的研究[J].河北工业科技,2013,30(6):86-91.

WANG Jianhui, LIU Ziqiang, LIU Wei, et al. Solar heating system assisted by ground-source heat pumps[J]. Hebei Journal of Industrial Science and Technology, 2013,30(6):86-91.

[4]SIEDEL S, CIOULACHTJIAN S, BONJOUR J. Experimental analysis of bubble growth, departure and interactions during pool boiling on artificial nucleation sites [J]. Experimental Thermal and Fluid Science, 2008, 32(8):1504-1511.

[5]PIORO I L, ROHSENOW W, DOERFFER S S. Nucleate pool-boiling heat transfer I:Review of parametric effects of boiling surface [J]. International Journal of Heat and Mass Transfer, 2004, 47(23): 5033-5044.

[6]WEBB R L. The evolution of enhanced surface geometries for nucleate boiling [J]. Heat Transfer Engineering, 1981, 2(3/4):46-69.

[7]HONDA H, WEI J J. Enhanced boiling heat transfer from electronic components by use of surface microstructures [J]. Experimental Thermal and Fluid Science, 2004, 28(2): 159-169.

[8]HONDA H, TAKAMASTU H, WEI J J. Enhanced boiling of FC-72 on silicon chips with Micro-Pin-Fins and submicron-scale roughness [J]. Journal of Heat Transfer, 2002, 124(2): 383-390.

[9]KUNUGI T, MUKO K, SHIBAHARA M. Ultrahigh heat transfer enhancement using nano-porous layer [J]. Superlattices and Microstructures, 2004, 35(3/4/5/6): 531-542.

[10]FORREST E, WILLIAMSON E, BUONGIORNO J, et al. Augmentation of nucleate boiling heat transfer and critical heat flux using nanoparticle thin-film coatings [J]. International Journal of Heat and Mass Transfer, 2010, 53(1/2/3): 58-67.

[11]PHAN H T, CANEY N, MARTY P, et al. Surface wettability control by nanocoating: The effects on pool boiling heat transfer and nucleation mechanism [J]. International Journal of Heat and Mass Transfer, 2009, 52(23/24): 5459-5471.

[12]HSU C C, CHEN P H. Surface wettability effects on critical heat flux of boiling heat transfer using nanoparticle coatings [J]. International Journal of Heat and Mass Transfer, 2012, 55(13/14): 3713-3719.

[13]VEMURI S, KIM K J. Pool boiling of saturated FC-72 on nano-porous surface [J]. International Communications in Heat and Mass Transfer, 2005, 32(1/2): 27-31.

[14]AHN H S, JO H J, KANG S H, et al.Effect of liquid spreading due to nano/microstructures on the critical heat flux during pool boiling [J]. Applied Physics Letters, 2011, 98: 071908.

[15]ZHANG B J, KIM K J. Effect of liquid uptake on critical heat flux utilizing a three dimensional, interconnected alumina nano porous surfaces [J]. Applied Physics Letters, 2012, 101(5): 054104.

[16]LEE C Y, ZHANG B J, KIM K J. Morphological change of plain and nano-porous surfaces during boiling and its effect on nucleate pool boiling heat transfer [J]. Experimental Thermal and Fluid Science, 2012, 40: 150-158.

[17]JONAH E, MICHAEL J A, ALAIN K, et al. Evolution of nanoporosity in dealloying [J]. Nature, 2001, 410: 450-453.

[18]譚秀兰, 唐永建, 刘颖,等. 去合金化制备纳米多孔金属材料的研究进展[J]. 材料导报:综述篇, 2009, 23(3): 68-76.

TAN Xiulan, TANG Yongjian, LIU Ying, et al. Progress in research on preparations of nanoporours metals by dealloying[J]. Materials Review, 2009, 23(3): 68-76.

[19]LU H B, LI Y, WANG F H. Synthesis of porous copper from nanocrystalline two-phase Cu-Zr film by dealloying [J]. Scripta Materialia, 2007, 56(2): 165-168.

[20]LIN Y W, TAI C C, SUN I W. Electrochemical preparation of porous copper surfaces in zinc chloride-1-ethyl-3-methyl imidazolium chloride ionic liquid [J]. Journal of the Electrochemical Society, 2007, 154(6):316-321.

[21]YU C, JIA F, AI Z, et al. Direct oxidation of methanol on self-supported nanoporous gold film electrodes with high catalytic activity and stability [J]. Chemistry of Materials, 2007, 19(25): 6065-6067.

[22]JIA F, YU C, DENG K, et al. Nanoporous metal (Cu, Ag, Au) films with high surface area: General fabrication and preliminary electrochemical performance [J]. The Journal of Physical Chemistry C, 2007, 111(24): 8424-8431.

[23]阚义德, 刘文今, 钟敏霖,等. 脱合金法制备纳米多孔金属的研究进展[J]. 金属热处理, 2008, 33(3): 43-46.

KAN Yide, LIU Wenjin, ZHONG Minlin, et al. Development of nanoporous metals prepared by dealloying [J].Heat Treatment of Metals, 2008, 33(3): 43-46.

[24]TANG Yong, TANG Biao, QING Jianbo, et al. Nanoporous metallic surface: Facile fabrication and enhancement of boiling heat transfer [J]. Applied Surface Science, 2012, 258: 8747-8751.

[25]TANG Yong, TANG Biao, LI Qing, et al. Pool-boiling enhancement by novel metallic nanoporous surface [J]. Experimental Thermal and Fluid Science, 2013, 44: 194-198.

[26]MANN M,STEPHAN K, STEPHAN P. Influence of conduction in the wall on nucleate boiling heat transfer[J].Int J Heat Mass Transfer,2000,43:2193-2203.

[27]HOSSEINI R, GHOLAMINEJAD A, NABIL M.Concerning the effect of surface material on nucleate boiling heat transfer of R-113[J].J Electron Cooling Thermal Control,2011,1(2):22-27.