4万吨精确称重系统的设计与应用*

2015-04-29李淑民宋峥嵘韩小宁张庆营

吴 航 李淑民 宋峥嵘 韩小宁 李 林 陶 华 张庆营

(1.海洋石油工程(青岛)有限公司 山东青岛 266520; 2.海洋石油工程股份有限公司 天津 300451)

吴航,李淑民,宋峥嵘,等.4万吨精确称重系统的设计与应用[J].中国海上油气,2015,27(5):121-124.

海洋石油的开采正在从浅海走向深海,海上平台的建造规模不断扩大,其复杂程度、体积和质量也在不断增加。在设计时虽然已经计算出平台的质量和重心位置,但实际建造中这些参数都会有所变化,为确保海上组块进行浮吊吊装或浮托法安装的安全,必须有准确的平台重心位置和重心参数。目前亚洲最大的桩基式深海油气平台LW3-1 CEP组块的设计质量约2.6万t,而国内最大的称重系统仅为2万t,称重精度约为1.5%,已无法满足该组块的称重及质量转移的要求。为满足迅猛发展的大型结构称重要求,设计了4万吨精确称重系统,该系统已成功应用于我国南海LW3-1 CEP组块的称重作业和重量转移作业,在称重精度、同步性、称重点数、稳定性和安全性等方面都处于世界领先水平,刷新了国内大型结构物的称重能力,使我国大型结构称重能力达到了国际先进水平。

1 4万吨精确称重系统的设计

1.1 系统组成

4万吨精确称重系统由控制系统、液压系统、传感器系统等三大部分组成,其硬件由3台泵站与128个千斤顶及配套液压装置组成,128个称重传感器及位移传感器集成于9个集装箱(集装箱长6m)内,可以适应长途运输。

1.1.1 控制系统

控制系统由计算机、可编程逻辑控制器(PLC)系统、控制单元模块、测量系统等组成。PLC系统建立每个称重点的逻辑关系,包括物理连接、坐标系统等信息,控制系统硬件设备的动作信息被采集发送给PLC系统进行计算,PLC系统再送发命令控制设备动作,同时将用户关心的重要设备信息显示在计算机屏幕上,采用现场总线网络控制技术将30个现场巡检仪连接在一起,对所有千斤顶的受力、位移和不均匀性信号进行信号和数据流的传输和管理,可支持180个千斤顶同时工作;称重全过程(同步上升、调平、称重和同步下降)通过PLC系统对各个单元的对应电磁阀进行具体控制[1],PLC系统的监测部分能够实现电控系统故障自诊断。控制单元模块执行PLC系统的命令,控制液压油的开关及流速。测量系统的位移传感器用于监测称重对象上升或下降的位移(精度可达0.2mm),测量系统将质量信号转变为电信号输出,称重传感器规避了传统的千斤顶内置式压力传感器受千斤顶液压不稳定的影响。

1.1.2 液压系统

称重过程涉及同步上升、保压、称重、同步下降等过程,须对上百个大吨位的千斤顶进行位移同步控制,同时兼顾压力的均衡性[2]。称重过程所有动作均由液压系统完成,除了大功率液压泵站和400吨级的液压千斤顶外,液压系统还配备高精度调节阀、背压阀和具有压力补偿的调节装置,用于解决系统同步性和安全性问题。4万吨精确称重系统液压网络群控方案见图1,其中每组液压阀箱控制6个千斤顶。控制系统正常工作时,通过电磁阀控制油路;当控制系统出现异常时,采用液压手动阀进行系统控制。

图1 4万吨精确称重系统液压网络群控方案Fig.1 Hydraulic network group control programme of 40000-ton accurate weighing system

实际称重过程中,大量液压软管通过快速接头进行连接,由于现场工况复杂,可能会发生快速接头脱落和软管爆裂等异常故障。为此,液压系统液控单向阀与千斤顶之间采用硬连接执行液压锁定,当进出软管或接头出现问题时,系统能够自动锁定,不会突然下落造成结构和设备损坏。当液压系统出现超压时,通过系统的溢流阀进行压力溢流控制,保证系统在可控的压力范围内。

液压泵站选用斜轴式轴向柱塞泵,具有排量大、泄漏损失小、机械效率高等优点[3]。该液压泵流量为10 L/min,电机输出功率为7.5 kW 380VAC,油箱的设计尺寸为2 000 mm(长)×950 mm(宽)×900 mm(高),3套油泵可以独立工作。图2为4万吨精确称重系统液压泵站。

图2 4万吨精确称重系统液压泵站图Fig.2 Hydraulic pumping station of 40000-ton accurate weighing system

液压千斤顶若采用高压系统(70 MPa)虽然可以减少千斤顶的质量,但是对压力元件和维护保养等方面均会带来一些问题;而采用中压系统(32 MPa)时国内的厂家能够满足生产要求。最终液压千斤顶选用的是WIS400型千斤顶,可由系统控制或手动控制,其生产和实验符合国家相关标准,工作压力32 MPa,最高测试压力64 MPa,工作压力下顶升力为400 t,液压单向阀集成于千斤顶之上,千斤顶柱塞内孔直径为280 mm。

1.1.3 传感器系统

传感器系统的所有信号通过PLC网络传入计算机,在称重的各个阶段系统对力信号、位移信号进行报警设定,并进行处理和停机等一系列动作。

称重传感器将质量信号转变为可测量的电信号,系统的测量精度在很大程度上取决于传感器的精度。要提高整个称重系统精度,首先要选用高精度、高品质的称重传感器,即非线性误差、重复性误差、滞后误差越小越好。在千斤顶上增加重量传感器可以进一步提高测量精度,同时避免千斤顶内部内壁摩擦等因素的影响。4万吨精确称重系统采用的称重传感器额定载荷是400 t,材质为合金钢,密封等级IP67[4],综合误差(包括变送器)为±0.15%FS(满量程)。考虑到称重环境的影响,该称重系统不确定度可以控制在0.5%,能适应-20~50℃工作环境温度及85%的相对湿度。

位移传感器采用拉线式位移传感器,在顶升过程中测量千斤顶的位移值,控制系统实时把握各千斤顶的运动状态,其测量范围是0~250 mm,精度不低于0.25%,重复精度为0.02%FS。位移传感器采用电磁铁固定在平台底面。

1.2 系统特点

1)称重精度优于1%FS,高于国际ISO标准;重心精度为1%FS,达到国际ISO规范中最高等级A级。

2)最大可实现99个(国际上最多为40个)称重点同步上升、保压、称重、同步下降;多点位设计能够满足TLP平台、半潜式平台、SPAR平台等大型板壳结构的整体称重要求。

3)最多可控制180个(国际上最多为128个)千斤顶同步作业。

4)传感器以及变送器的总体精度为0.15%FS。5)工作环境温度为-20~50℃,相对湿度可达85%,可以适应多种地域不同气候的要求,并且能够保证测量精度。

6)系统设计符合规范ISO19901-5-2003,得到了国际知名船级社(如挪威DNV、美国ABS、法国BV、CCS等)的认可,可以随时进入国际市场。

2 在LW3-1 CEP组块的应用

2.1 在组块称重中的应用

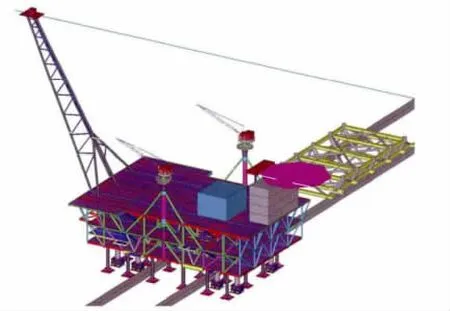

LW3-1 CEP组块有8根立柱,底部有甲板支撑框架,主结构外形尺寸为77.0 m(长)×107.0 m(宽)×25.5 m(高),甲板支撑框架外型尺寸为43.40 m(长)×88.00 m(宽)×10.43 m(高)。LW3-1 CEP组块和甲板支撑框架结构见图3。

根据组块8根立柱节点处的支反力,按照1.5以上的安全系数,共布置了120个千斤顶。8根立柱节点平面图见图4,所布置的千斤顶参数见表1。

临时支撑拆除完毕后对组块进行试称重。将组块顶起20 mm,读取组块质量数据,对称重系统进行检查,测量每根立柱的沉降。试称重共进行了3次,正式称重至少要进行3次,每次称重后都要将称重传感器旋转120°。LW3-1 CEP组块称重步骤见图5。

图3 LW 3-1 CEP组块和甲板支撑框架Fig.3 LW 3-1 CEP topside and DSF

图4 LW 3-1CEP组块8根立柱节点平面图Fig.4 Eight Colum ns nodes p lan view of LW 3-1 CEP topside

表1 LW 3-1 CEP组块称重所布置的千斤顶参数Table 1 Lifting jacks'parameters base on LW 3-1 CEP topside weighing

图5 LW 3-1 CEP组块称重步骤Fig.5 LW 3-1 CEP topside weighing procedure

LW3-1 CEP组块称重结果的均值为25 710 t,无论与各次称重结果比较或与重控报告数值比较,称重结果的精度皆优于1%,重心精度亦优于1%,高于国际ISO标准和CLASSA级标准。

2.2 在组块质量转移作业中的应用

LW3-1 CEP组块在海样石油工程(青岛)有限公司5#滑道采用高位建造的方式,即利用临时支撑及质量转移装置将组块架高510 mm建造,再通过4万吨精确称重系统将组块下放510 mm至甲板支撑框架上完成质量转移,然后整体拖拉至“海洋石油229”驳船上。

依据8根立柱节点反力的不同,共设计了3种质量转移装置,分别布置12、16、20个千斤顶;千斤顶之上的垫板与8根立柱之下的支撑垫圈的高度均为50 mm,支撑垫圈和千斤顶垫板各13块(图6)。通过4万吨精确称重系统对8个质量转移装置进行循环顶升、下降并分别取出支撑垫圈和千斤顶垫板,直至组块完全坐落在甲板滑移框架上。期间实时测量监控了组块底部水平度和地基沉降,均达到了精度要求。

图6 LW 3-1 CEP组块质量转移装置Fig.6 LW 3-1 CEP topside weight transfer device

3 结束语

所设计的4万吨精确称重系统成功完成了我国南海LW3-1 CEP组块的称重和质量转移作业,在称重精度、同步性、称重点数、稳定性和安全性等方面都处于世界领先水平。该系统的控制系统最多可控制180个千斤顶,按照400 t千斤顶统一配置及1.5倍的安全储备系数计算,可实现的最大称重能力达4.8万t,能够满足大型或超大型结构物的整体称重要求,如半潜式平台、TLP平台及SPAR平台等。

[1]王霞,杨打生,蒋安蒙.电气控制与PLC应用技术[M].北京:人民邮电出版社,2011.

[2]杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,1994.Yang Peiyuan,Zhu Fuyuan.Hydraulic system design concise handbook[M].Beijing:China Machine Press,1994.

[3]左健民.液压与气压传动[M].4版.北京:机械工业出版社,2007.

[4]全国工业过程测量和控制标准化技术委员会.GB/T 7551—2008称重传感器[S].北京:中国标准出版社,2008.SAC/TC124.GB/T 7551—2008 Weighing sensor[S].Beijing:Standards Press of China,2008.