机械设计教学与工程能力培养*——以过山车关键零部件疲劳分析为例

2015-04-28陆凤仪穆芳娟辛虎君银明

◆陆凤仪 穆芳娟 辛虎君 银明

1 工程教育专业认证与机械设计课程

机械设计课程是机械设计制造及其自动化专业重要的技术基础课程,课程目标与专业认证对毕业生(知识与能力)要求具有三方面能力的对应关系。

1)具有运用工程工作所需的相关数学、自然科学以及经济知识和管理知识的能力(G2)。

2)具有运用工程基础知识和本专业基本理论知识解决问题的能力;具有系统的工程实践学习经历;了解本专业前沿发展现状和趋势(G3)。

3)掌握基本的创新方法,具有追求创新的态度和意识;具有综合运用理论和技术手段设计系统和过程的能力;设计过程中能够综合考虑经济、环境、法律、安全、健康、伦理等制约因素(G5)。

将机械设计课程与培养目标和培养要求直接联系起来,在教学过程中结合大学生创新创业训练项目,培养上述三方面的能力。

2 机械设计教学与工程能力培养

机械设计课程的主要任务是培养学生掌握通用机械零、部件的设计原理、方法和机械设计的一般规律,具有设计机械传动装置和简单的机械的能力;具有运用标准、规范、手册、图册和查阅有关技术资料的能力。通过本课程的学习,使学生初步掌握如何将复杂的工程实际问题通过合理的简化,应用所学理论公式进行设计或计算。因此,本课程对学生工程能力的培养起着重要的作用。

过山车运载小车上的关键零部件有轮架承重轮轴、侧导轮轴及倒挂轮轴、轮架、车桥桥壳、车桥半轴、连接杆、连接叉和尾部连接器。过山车关键零部件疲劳分析所用的基本理论是机械设计课程中的机械疲劳强度计算和轴的疲劳校核。然而进行过山车运载小车上的关键零部件结构分析和疲劳分析,要对以上零部件模型系统进行实体建模。实体建模,采用三维实体建模工具SolidWorks完成对轨道和零部件有限元建模工作。然后通过对已有的三维实体模型进行装配,直接导入SolidWorks Motion中,原有的装配关系映射为约束关系,同时添加运动约束和动力学载荷,对过山车一个工作循环进行动态仿真。

本文基于动态仿真所得数据,将过山车运载小车关键零部件的有限元模型分别导入SolidWorks Simulation中,并将运动学和动力学仿真所得相关载荷数据施加到相应零部件中,应用机械设计课程相关理论对其进行结构分析和疲劳分析。

3 关键零部件结构分析和疲劳分析

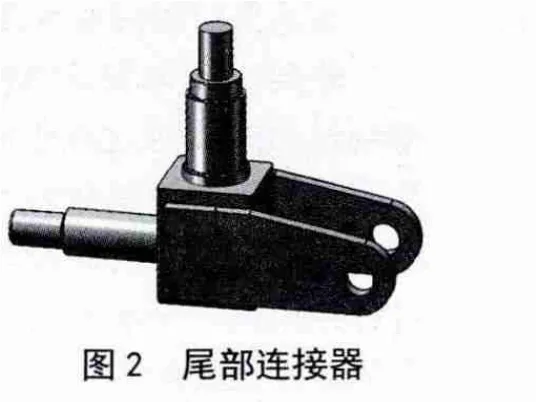

本文以轮架承重轮轴、轮架和尾部连接杆为例,对其进行结构分析和疲劳分析。轮架和尾部连接器的实体模型如图1、图2所示。

轮架承重轮轴

1)结构分析。在动力学仿真分析模型中测出在运行过程中一侧单个承重轮轴上所受的最大力为F=133 135.5 N。有限元计算得到承重轮轴应力图和变形位移图如图3、图4所示。

由两图可知,承重轮轴的最大应力为σmax=186.75 MPa,最大变形位移为0.02 mm。位移变形较小。

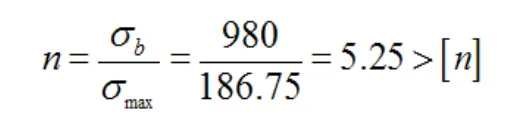

承重轮轴材料为40CrNiMoA,力学性能 σs=835 MPa,σb=980 MPa;对于关键部件,设计许用安全系数[n]=5;根据GB8408-2008中零部件所承受的最大应力与材料极限应力的比值所得安全系数n应大于许用安全系数[n],即:

综上可知,其强度条件满足安全要求。

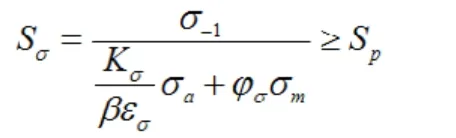

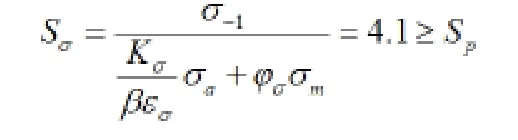

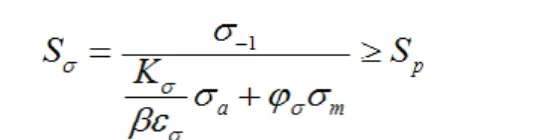

2)疲劳分析。承重轮轴只承受弯矩,故其危险截面的疲劳强度安全系数校核公式:

式中:σ-1=0.27(σb+σs)=0.27×(980+835)=490 MPa

σa=σm=σmax/2=186.75/2=93.375 MPa

Kσ——弯曲时有效应力集中系数,取Kσ=2;

β——表面质量系数,取β=2.4;

εσ——弯曲时尺寸影响系数,取εσ=0.73;

φσ——材料拉伸时平均应力折算系数,取φσ=0.14。

根据GB8408-2008,对应材料较均匀、载荷及应力计算较精确的脉动循环,材料疲劳强度安全系数Sp≥1.73。

经计算可知:

故承重轮轴的疲劳强度满足安全要求。

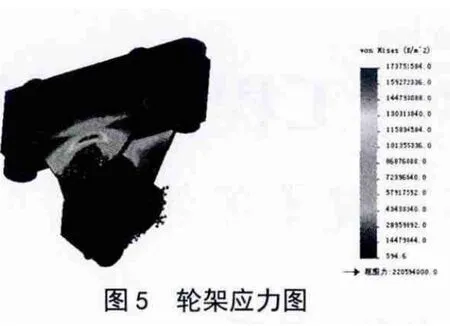

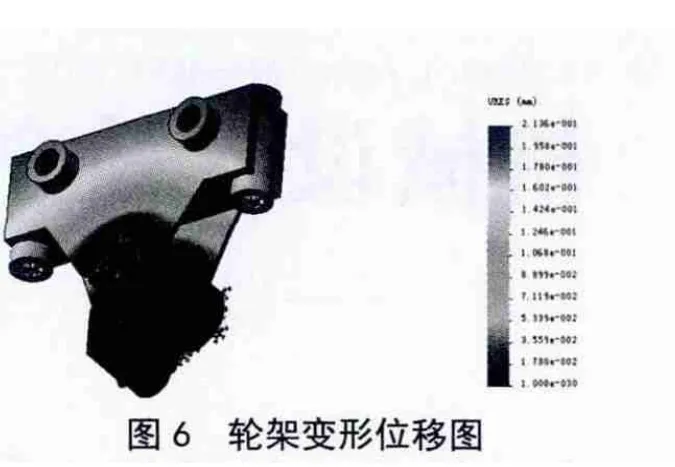

轮架 对轮架的结构分析需在动力学仿真分析基础上,得到过山车运行过程中承重轮轴、侧导轮轴和倒挂轮轴三个零件受到相对持续时间较长的最大力,且当承重轮受力时,倒挂轮未受力。在动力学仿真分析模型中测出在运行过程中单侧一个承重轮上的最大力F=29 992.95 N,单侧一个侧导轮上的最大力F=29415.2 N。有限元计算得到倒挂轮轴应力图和变形位移图如图5、图6所示。通过有限元计算可知,轮架的最大应力σmax=173.75 MPa,最大变形位移为0.213 mm。位移变形较小。

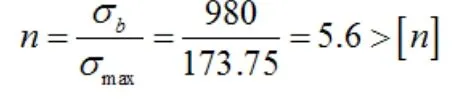

轮架的材料为40CrNiMoA,力学性能σs=835 MPa,σb=980 MPa;对于关键部件,设计许用安全系数[n]=5;根据GB8408-2008中零部件所承受的最大应力与材料极限应力的比值所得安全系数n应大于许用安全系数[n],即:

综上可知,其强度条件满足安全要求。

尾部连接器连接杆

1)结构分析。在动力学仿真分析模型中测出在运行过程中尾部连接器——连接杆上所受的最大力为F=19 442 N。进行有限元计算,得到尾部连接器——连接杆的应力图和最大变形位移图,如图7、图8所示。

由图7、图8可知,尾部连接器——连接杆最大应力为σmax=23.705 MPa,最大变形位移为0.015 mm。位移变形较小。

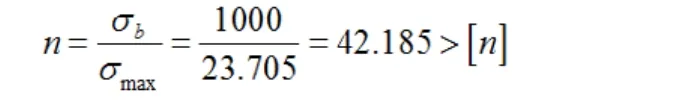

尾部连接器——连接杆的材料为40Cr,力学性能σs=800 MPa,σb=1000 MPa;对于关键部件,设计许用安全系数[n]=5;根据GB8408-2008零部件所承受的最大应力与材料极限应力的比值所得安全系数n应大于许用安全系数[n],即:

综上可知,其强度条件满足安全要求。

2)疲劳分析。尾部连接器——连接杆的疲劳强度安全系数校核公式:

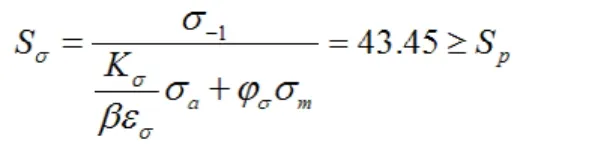

式中:σ-1=0.27(σb+σs)=0.27×(1000+800)=486 MPa

σa=σm=σmax/2=23.705/2=11.85 MPa

根据GB8408-2008,对应材料较均匀、载荷及应力计算较精确的脉动循环,材料疲劳强度安全系数Sp≥1.73。

经计算可知:

故尾部连接器——连接杆的疲劳强度满足安全要求。

通过对过山车零部件的结构疲劳分析可知,过山车关键零部件结构疲劳强度满足安全要求,关键零部件结构性能安全。

4 结论

基于动态仿真所得动力学载荷数据和SolidWorks Simulation快速有限元分析算法所得数据,对过山车关键零部件进行结构分析与疲劳分析,最终得出过山车关键零部件安全的结论。机械设计教学与大学生创新创业训练项目结合,培养了学生运用工程工作所需的相关数学、自然科学以及经济知识和管理知识的能力(G2);运用工程基础知识和本专业基本理论知识解决问题的能力(G3);掌握基本的创新方法,追求创新的态度和意识,综合运用理论和技术手段设计系统和过程的能力(G5)。■

[1]国家质量技术监督检验检疫总局,中国国家标准化管理委员会.GB8408-2008 游乐设施安全规范[S].北京:2008.

[2]梁朝虎,秦平彦,林伟明,等.基于虚拟仿真的过山车轮架疲劳寿命分析[J].中国安全科学学报,2008,18(7):34-38.