碳纤维复合材料螺旋铣孔铣削力及铣孔质量试验研究

2015-04-26王明海刘娜徐颖翔刘大响姜庆杰

王明海,刘娜,徐颖翔,刘大响,姜庆杰

(1.北京航空航天大学能源与动力工程学院,北京 100191;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁沈阳 110136;3.中航工业沈阳黎明航空发动机(集团)有限责任公司技术中心,辽宁沈阳 110043)

0 前言

碳纤维复合材料(Carbon Fiber Reinforced Plastics,CFRP)由于具备比强度高、质量轻、抗疲劳性能好、耐腐蚀等卓越的力学性能,越来越广泛地用在航空航天工业中的飞机机身和机翼[1]。然而,在碳纤维复合材料二次加工过程中,经常发生分层、起毛、纤维拔出等加工缺陷,从而降低材料的性能及疲劳寿命。此外,由于碳纤维的高磨蚀性,导致刀具磨损过快,这都严重影响碳纤维复合材料的广泛使用[2]。

传统钻孔时,由于钻头横刃对材料的挤压作用,大大增加了轴向力,恶化制孔质量。然而,螺旋铣采用偏心加工,消除了传统麻花钻横刃的作用,有利于改善加工质量。秦旭达等[3]对螺旋铣孔动力学进行分析,具体描述螺旋铣孔的优势以及在航空制造业中广泛的应用前景。王奔等人[4]和朱春燕等[5]通过碳纤维复合材料传统钻孔和螺旋铣孔对比试验,发现螺旋铣孔下的轴向力、切削温度及加工质量均要比传统钻孔好。DENKENA等[1]对螺旋铣孔下未变形切屑的几何形貌进行建模,从而分析轴向和切向进给量对切削力的影响。Zhongqun LI等[6]建立了一种螺旋铣削的新型动态切削力模型,并借此对碳纤维复合材料螺旋铣孔下切削力进行预测。

通过碳纤维复合材料螺旋铣孔正交试验,对不同切削参数下的切削力进行监测,利用线性回归的手段,推导出轴向力Fz和平面切削力Fxy的经验公式。然后对螺旋铣孔下孔加工质量进行探讨,分析切削参数对加工质量的影响。

1 试验设计

1.1 螺旋铣孔运动轨迹分析

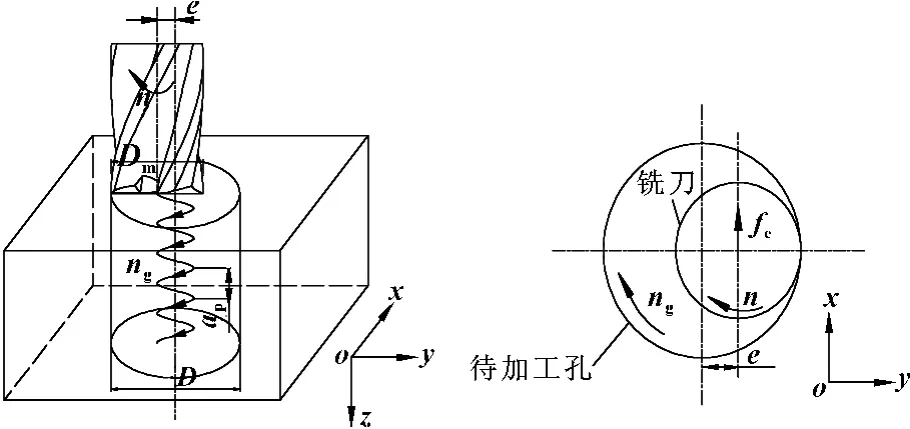

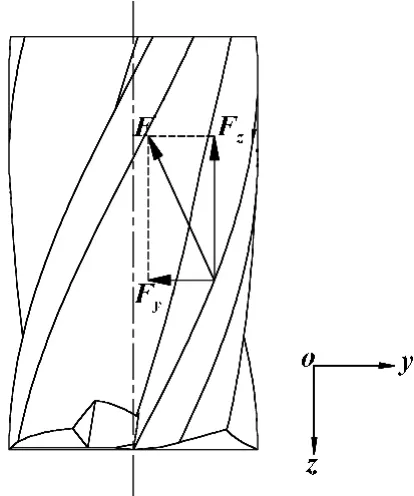

在传统钻孔过程中,切削参数主要包括钻头自转转速和沿轴向进给速度。然而,螺旋铣孔时刀具中心的运动轨迹是一条螺旋曲线,铣刀自转的同时还绕待加工孔的轴线公转,延孔轴线方向的进给速度保证切削连续进行,如图1所示。其中Dm为铣刀直径,e为偏心量,即待加工孔轴线与铣刀轴线之间的偏移距离,根据Dm和e可以计算出待加工孔直径D;n和ng分别为铣刀自转转速和公转转速;ap为螺旋线的螺距,也就是铣刀每公转一周沿轴线方向进给的距离[4];fc为xoy水平面内铣刀中心的进给速度,并且记St为铣刀中心每齿进给量。

图1 螺旋铣孔运动示意图

1.2 切削参数选择

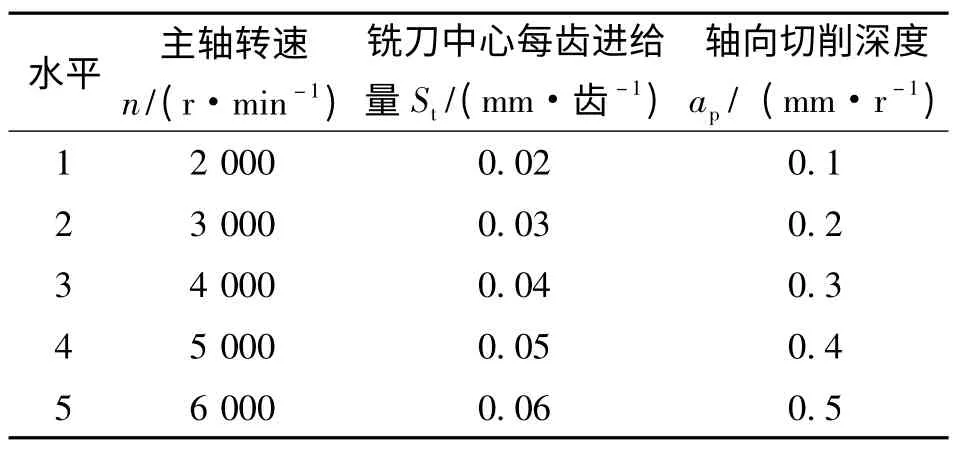

在螺旋铣孔过程中,铣刀自转转速n通常远大于轨道转速ng,因此可以近似认为切削速度v正比于铣刀主轴转速n,故螺旋铣孔切削工艺参数包括主轴转速n、铣刀中心每齿进给量St以及轴向切削深度ap。采用正交表L25(53)对碳纤维复合材料进行螺旋铣孔试验[7],各切削参数的因素水平表如表1所示。

表1 切削参数及因素水平表

1.3 试验条件

试验中工件材料为T700碳纤维环氧树脂复合材料,铺层角度为[0°/90°/+45°/-45°/0°]s,对称铺层以消除层间耦合效果,其纤维的体积比为60±5%,工件厚度约为4 mm,待加工孔的直径为8 mm。在螺旋铣孔过程中,铣刀直径与待加工孔直径的比例大约为55%~90%[8]。因此,采用直径为6 mm的四刃硬质合金铣刀进行加工,刃部覆TiAlN涂层以增强刀具的强度和韧性。

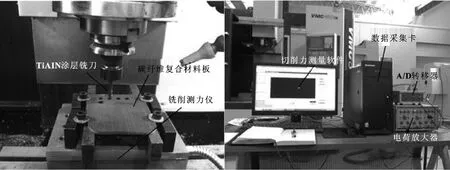

螺旋铣孔试验在VMC850B三坐标立式加工中心上进行,如图2所示,碳纤维复合材料板固定在YDX-Ⅲ9702型压电式铣削测力仪上,3个方向的切削力信号通过SINOCERA YE5850型电荷放大器进行放大处理,再经DIN-50S型A/D转换器转换后通过PCI-9118DG型多功能数据采集卡获得模拟信号,并在切削力动态测量显示系统软件中进行分析处理。由于碳纤维切屑的导电性,易造成电器设备的短路,同时碳纤维粉尘吸入人体后危害人的健康。试验过程中,利用吸尘器对产生的碳纤维切屑进行收集。

图2 试验设备连接

2 结果分析

2.1 切削力

切削力是反映加工过程的重要参数,切削力的大小和波动情况直接体现加工状态并影响加工表面质量[9]。在碳纤维复合材料制孔过程中,轴向力是造成孔壁周围材料分层,孔出入口撕裂、毛刺等重大缺陷的主要因素[10]。因此,准确地预测碳纤维复合材料螺旋铣孔过程中切削力的大小不仅可以反映铣刀和碳纤维复合材料之间的相互作用,还可以借此预测孔加工质量,对理解螺旋铣孔的切削机理有重要的参考价值。

图3为主轴转速n=2 000 r/min、铣刀中心每齿进给量St=0.02 mm/齿、轴向切削深度ap=0.1 mm/r时的3个方向切削力变化曲线,其中z方向为铣刀进给方向,xoy平面为工件表面。

图3 切削力变化曲线

从图中可以看出,在稳定切削阶段,x方向和y方向的切削力均呈周期性变化,并且峰值基本相同,这是因为所加工的碳纤维复合材料的铺层角度为[0°/90°/+45°/-45°/0°]s,材料性能为准各向同性,即材料在xoy平面内任意方向的宏观性能均基本相同;此时,由进给产生的z向切削力没有太大的波动,由于铣刀切削刃全部参与切削,轴向切削力达到最大值,并且基本稳定在55.5 N左右。

由前面分析可知,在稳定切削阶段x方向和y方向的切削力变化曲线仅仅相差一个相位差。因此,取Fxy为稳定切削时Fx或Fy的峰值,即:

为了分析不同切削参数下各向切削力的变化规律,改变切削参数进行碳纤维复合材料螺旋铣孔正交试验,并以Fxy和Fz作为监测对象,试验结果列于表2中。

再次,就贴牌生产的问题而言。重庆自贸区大约占地120平方公里。其中包括两江新区、沙坪坝区、重庆西部物流园、西永微电子产业园区。今年新建的重庆自由贸易区拥有全面开放的特点,这使得通关和出境条件便利,利于自由贸易区内定牌加工行为的增加,这也导致知识产权侵权现象会更加普遍。

表2 碳纤维复合材料螺旋铣孔正交试验结果

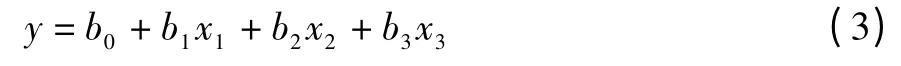

切削力经验公式是将切削力试验数据整理后总结出的数学关系式。它具有结构简单、物理意义明确、符合实际等特点,是科研工作中常用的一种手段。通过切削力经验公式的建立,还可以反过来进一步指导相关的科研工作和实际生产[11]。

根据文献[12]中关于切削力的介绍,得到切削力试验公式的指数形式:

将式(2)方程两边同时取自然对数,整理后得:

式中:y=ln F;x1=ln n;x2=ln St;x3=ln ap。

将不同切削参数下轴向力Fz的数据导入到式(3)中,并利用SPSS数据分析软件进行多元线性回归分析,得到各偏回归系数的估计值:b0=6.536 5、b1=-0.072 8、b2=0.304 7、b3=0.329 2,即:

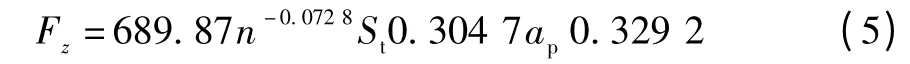

转换回原指数形式,即可得到碳纤维复合材料螺旋铣孔轴向力Fz的试验公式:

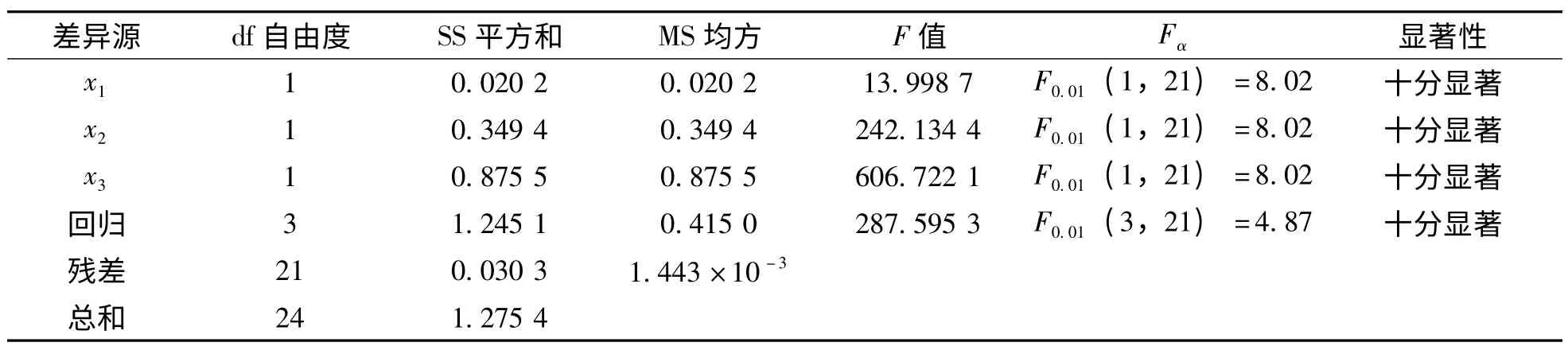

但是,上述回归方程是否准确,还需要对各偏回归系数b1、b2、b3进行显著性检验。文中使用F检验法对各偏回归系数和回归方程进行检验,检验结果如表3所示。

表3 轴向力回归模型方差分析

从回归方程(5)中可以看出,主轴转速n的指数b1=-0.072 8,铣刀中心每齿进给量St的指数b2=0.304 7,轴向切削深度ap的指数b3=0.329 2。其绝对值b3>b2>b1,说明轴向切削深度ap对轴向力Fz的影响最大,铣刀中心每齿进给量St其次,主轴转速n的影响最小。而b1为负,说明主轴转速n与轴向力Fz负相关,即随着主轴转速的增加,轴向力减小;b2和b3为正,说明铣刀中心每齿进给量St和轴向切削深度ap与轴向力Fz正相关,即随着铣刀中心每齿进给量和轴向切削深度的增加,轴向力也随之增加。因此,在碳纤维复合材料螺旋铣孔过程中采用高的主轴转速、小的铣刀中心每齿进给量和小的轴向切削深度,有利于减小轴向力。

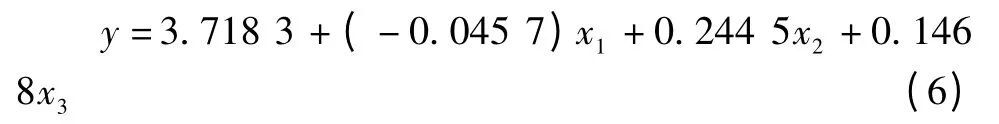

同样,利用式(3)对平面切削力Fxy进行多元线性回归,经过SPSS回归计算后得到各偏回归系数的估计值:b0=3.718 3、b1=-0.045 7、b2=0.244 5、b3=0.146 8,即:

因此,碳纤维复合材料螺旋铣孔平面切削力Fxy的试验公式:

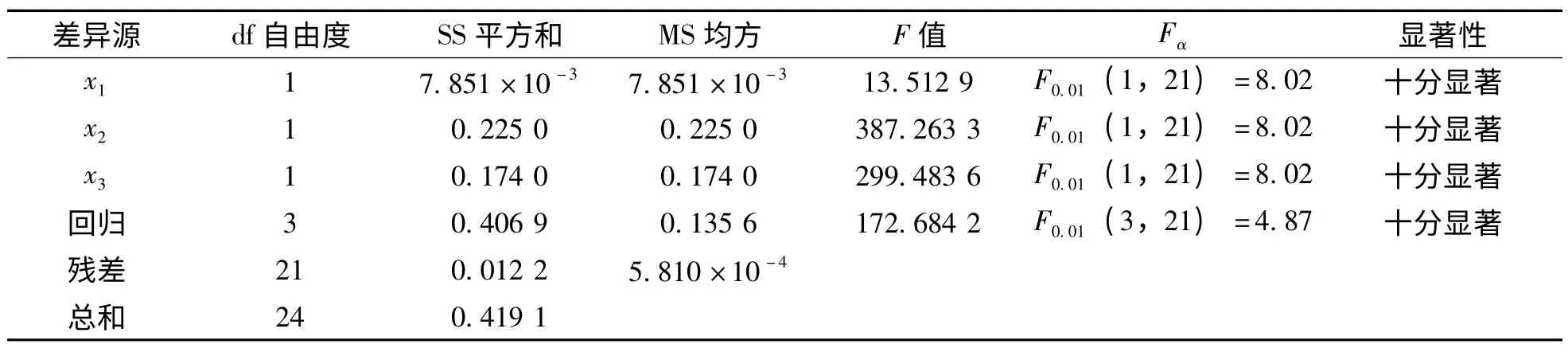

对平面切削力Fxy回归方程(7)以及各偏回归系数b1、b2、b3进行F检验,检验结果如表4所示。从表中可以看出,各偏回归系数和回归方程都是十分显著的(**)。

表4 轴向力回归模型方差分析

在平面切削力Fxy回归方程(7)中,主轴转速n的指数b1=-0.045 7,铣刀中心每齿进给量St的指数b2=0.244 5,轴向切削深度ap的指数b3=0.146 8。与轴向力的变化规律一样,b1为负、b2和b3为正,因此,通过增加主轴转速、减小铣刀中心每齿进给量并减小轴向切削深度,能够获得较小的平面切削力。但是,各切削参数对平面切削力的影响程度与轴向力不同,由于绝对值b2>b3>b1,故铣刀中心每齿进给量St对平面切削力Fxy的影响最大,轴向切削深度ap其次,主轴转速n的影响最小。

2.2 加工质量

在碳纤维复合材料传统钻孔中,常常在出口处产生撕裂、分层等加工缺陷,这将严重降低材料的强度和承载能力[13]。究其原因,主要是因为传统钻孔时轴向力较大,当钻头加工到底层材料时,未切削部分的厚度逐渐减小,强度也随之下降,当轴向力超过复合材料层间结合强度时,将发生分层现象。

由前面分析可知,当主轴转速n=2 000 r/min、铣刀中心每齿进给量St=0.06 mm/齿、轴向切削深度ap=0.5 mm/r时,轴向力Fz和平面切削力Fxy有最大值,对应的加工孔入口、出口质量如图4所示。从图中可以看出,在孔入口和出口处均有毛刺产生,但是没有发现明显的撕裂、分层等不可修复的加工缺陷。在螺旋铣孔过程中,铣刀侧刃在切除材料的同时对已加工部分产生一个向上的分力[4],如图5所示。在孔入口处,由于已切削部分厚度较小,强度较低,对切削力产生缺陷的抵抗能力较差,从而导致毛刺现象的产生。孔出口缺陷通常与轴向力有直接的联系,然而,螺旋铣孔由于其加工特点,能有效减小轴向力,因此孔出口质量较好,只有少量的毛刺产生。

图4 孔加工质量

图5 铣刀侧刃产生的切削力

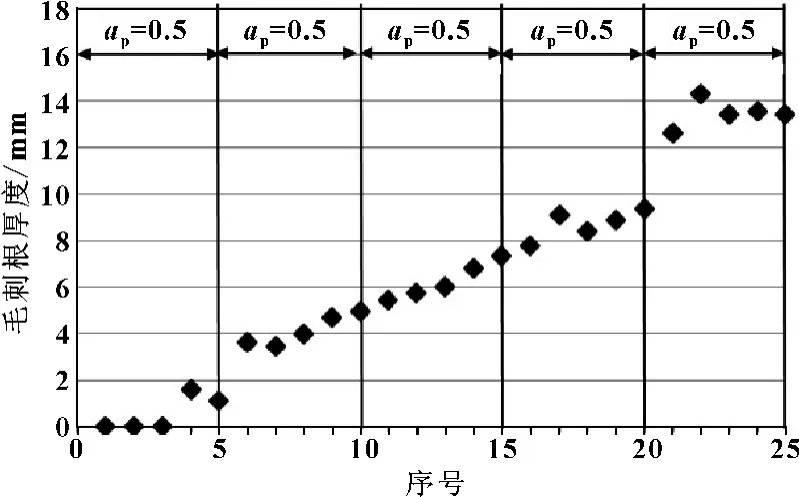

通常,金属材料的毛刺强度较大,一旦形成,只能通过其它工艺将其去除。但是,碳纤维复合材料孔周围毛刺极易折断,导致孔与孔之间的毛刺高度没有明显规律,而在实际加工中,毛刺根厚度更难去除,需要的成本更高。不同切削参数下毛刺根厚度变化如图6所示,从图中可以看出,当轴向切削深度ap一定时,毛刺根厚度基本保持不变,因此推断碳纤维复合材料入口毛刺根厚度主要受到轴向切削深度的影响。

图6 毛刺根厚度变化曲线

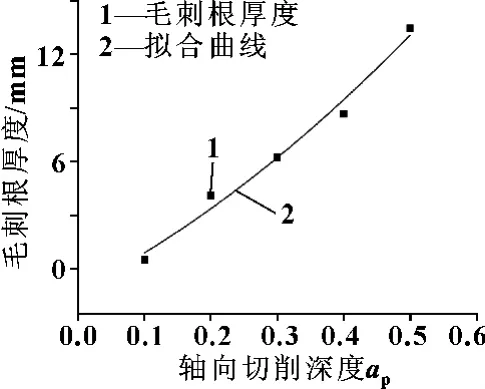

取相同轴向切削深度下毛刺根厚度的平均值,并结合轴向切削深度分析,探讨两者之间的关系,其结果如图7所示。从图中可以看出,毛刺根厚度与轴向切削深度近似于二次函数的关系,拟合结果为:

式中:l表示轴向切削深度ap时的毛刺根厚度,相关系数为0.969 16,说明拟合曲线与实际情况十分相符。

图7 毛刺根厚度与轴向切削深度的关系曲线

3 结论

(1)通过对加工过程中的切削力进行监测,得到不同切削参数下的轴向力Fz和平面切削力Fxy,并结合指数形式的切削力经验公式,推导出关于主轴转速n、铣刀中心每齿进给量St和轴向切削深度ap的轴向力Fz和平面切削力Fxy经验公式。

(2)对碳纤维复合材料螺旋铣孔下入口和出口质量进行分析,发现主要加工缺陷是孔入口处的毛刺现象,入口和出口附近均没有明显的撕裂缺陷。

(3)通过探讨不同加工参数下孔入口处毛刺根厚度情况,发现其主要受到轴向切削深度的影响,并推导出两者之间的函数关系式,从而对实际加工有一定的指导作用。

[1]DENKENA B,BOEHNKE D,DEGE J H.Helical milling of CFRP-titanium Layer Compounds[J].CIRP Journal of manufacturing Science and Technology,2008,1(2):64-69.

[2]HOSOKAWA A,HIROSE N,UEDA T,et al.High-quality Machining of CFRP with High Helix End Mill[J].CIRP Annals-Manufacturing Technology,2014,63(1):89-92.

[3]秦旭达,陈仕茂,刘伟成,等.螺旋铣孔技术在航空制造装配业中的发展应用[J].航空制造技术,2009(6):58-60.

[4]王奔,高航,毕铭智,等.C/E复合材料螺旋铣削制孔方法抑制缺陷产生的机理[J].机械工程学报,2012,48(15):173-181.

[5]朱春燕,蒋红宇,张烘洲.飞机装配铣削制孔和钻孔技术对比分析[J].南京航空航天大学学报,2012,44(B04):37-41.

[6]LI Z,LIU Q,MING X,et al.Cutting Force Prediction and Analytical Solution of Regenerative Chatter Stability for Helical Milling Operation[J].The International Journal of Advanced Manufacturing Technology,2014,73(1-4):433-442.

[7]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2005.

[8]NI W Y.Orbital Drilling of Aerospace Materials,Aerospace Manufacturing an Automated Fastening Conference and Exhibition,2007,01:3814-3822.

[9]张承龙,冯平法,吴志军,等.旋转超声钻削的切削力数学模型及试验研究[J].机械工程学报,2011,47(15):149-155.

[10]LLIESCU D,GEHIN D,GUTIERREZ M E,et al.Modeling and Tool Wear in Drilling of CFRP[J].International Journal of Machine Tools and Manufacture,2010,50(2):204-213.

[11]张厚江,碳纤维复合材料(CFRP)钻削加工技术的研究[D].北京;北京航空航天大学,1998.

[12]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,1998.

[13]PERRSSON E,ERIKSSON I,ZACKRISSON L.Effects of Hole Machining Defects on Strength and Fatigue Life of Composite Laminates[J].Composites Part A:Applied Science and Manufacturing,1997,28(2):141-151.