汽车锂电池系统总装配生产线的模块化应用

2015-04-25郑元喜刘振国金永强

雷 霆,周 华,郑元喜,刘振国,金永强

LEI Ting, ZHOU Hua, ZHENG Yuan-xi, LIU Zhen-guo, JIN Yong-qiang

(北京机械工业自动化研究所,北京 100120)

0 引言

锂电池系统的装配是电动汽车动力生产系统中重要的环节,然而多数汽车锂电池系统的装配以纯手工为主,劳动工作量大,生产效率低,且手工生产过程中容易出错且可能引起电池短路造成燃烧等事故。随着锂电池汽车研发的加大与产业化,以往的纯手工生产方式已经跟不上迅速增长的电池系统需求,因此改善生产过程的自动化程度来提高生产效率、降低故障率、减轻劳动强度势在必行。为此,结合该产品特点对锂电池系统的装配线各工序进行自动化升级,且加入了防短路设计及防错识别,大大提高了整个生产过程的效率及可靠性。

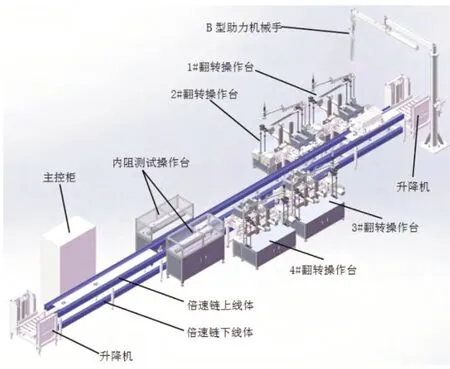

1 系统构成

本系统主要包括2台可自动升降叠垛机;单模组安装装配线;双模组成组装配线;总体装配线等。其中配有叠垛工装设备;单模块搁置缓冲区;单模组安装装配生产线;翻转操作台;单模组压差、内阻测试操作台;双模组成组装配生产线;总体装配板式链线;B型立柱式助力机械手及吊具;I型立柱式助力机械手及吊具;KBK导轨及导轨支架;电葫芦及附件;DDK电动扳手;产品信息采集存储管理系统;气动或电动工具等。

2 工作流程

单体电池经叠垛机完成32~48片的单模组电池的成组安装,经由B型立柱式助力机械手搬运至单模组安装装配线,通过翻转操作台完成单模组电池双侧电池极板安装,再经过内阻测试操作台检测压差与内阻合格后经由B型立柱式助力机械手搬运至双模组成组装配线,将两同规格的单模组电池成组安装(双模组成组电池)后经由I型立柱式助力机械手搬运至总体装配线,将2~3组双模组成组电池与其它附件装配成成品电池系统。

图1 效果总图

2.1 叠垛机

叠垛设备采用可升降操作平台设计。升降采用伺服电机系统结构,配置丝杠导轨,保证升降精度。操作者每放置一片单体电池,升降平台自动平缓下降一片单体电池厚度的高度,重复运动至模组所需数量。叠垛设备具有正、负极放置指示功能、模组中间夹板放置位置提示功能、电池叠垛计数功能提示组装顺序,包含6套电池模组叠放模式,不同模式对应不同叠垛电池数量和方式。

每个单体电池都有唯一的条码(该条码包含电池的生产批号、产品规格),将单体电池放置于条码识别区域进行条码自动识别,控制系统根据条码自动判断要加工的产品类别并显示在叠垛控制箱的触摸屏上,操作员根据控制箱的极性指示灯将扫码后的单体电池放置在叠垛的极性检测机构上,系统就会根据当前电池的电压极性、电压值和加工次序判断单体电池放置是否正确,如正确则检测极性机构打开且伺服电机带动升降台下降一片单体电池厚度的距离,同时高度检测传感器检测叠垛电池是否高于正常叠垛位置,如正常极性检测机构闭合继续进行下一片单体电池的检测。极性检测与高度检测不合格时都会有报警提示操作人员进行纠正,每一片电池的相关信息(电压、极性、条码、序号)都会在触摸屏上显示,所有6种产品在叠垛过程中各执行机构的动作会有所不同,控制系统会自动进行判别,保证每一个环节的可靠性和安全性。当一组电池叠垛完成后,操作人员双手按住叠垛两侧下压按钮,旋转气缸旋转90°后电缸下压至设定行程(行程可根据产品实际加工精度调整)并保持,直到紧固螺栓完成确认后自动返回。每台叠垛生产节拍小于5分钟,而原生产节拍为11分钟,且每台叠垛省了一个操作员,生产效率大大提高。

图2 叠垛专机效果图

2.2 单模组线体

通过B型助力机械手将叠垛完成的电池放到单模组线体的工装板上,控制系统根据线体运行状况将电池自动分配到4台翻转操作台最近且空闲的一台进行电池极板装配,每台翻转操作台工作时都会将电池拉离线体外侧进行装配,不占用线体的运行通道而影响线体的效率,翻转操作台在入件及出件时自动判断线体是否有其他电池组运行及其他工位的状态以避免电池组的碰撞而发生事故。极板装配完成后会依次进入内阻测试操作台进行单模组电池的内阻、压差的检测,内阻测试操作台位于线体两侧采用双电缸同步控制,系统根据单模组电池的条码自动识别该电池组信息,自动调用相应测试程序将各检测的内阻与电压值显示在主控柜触摸屏上,并将整个模组的电压值汇总求出总压差,与触摸屏设置的内阻与压差对比自动判断该电池组是否合格,当测试产品测试合格后电池组自动输送到升降机侧,即可通过双模组侧的B型助力机械手搬运至双模组成组装配线。

图3 单模组线体效果图

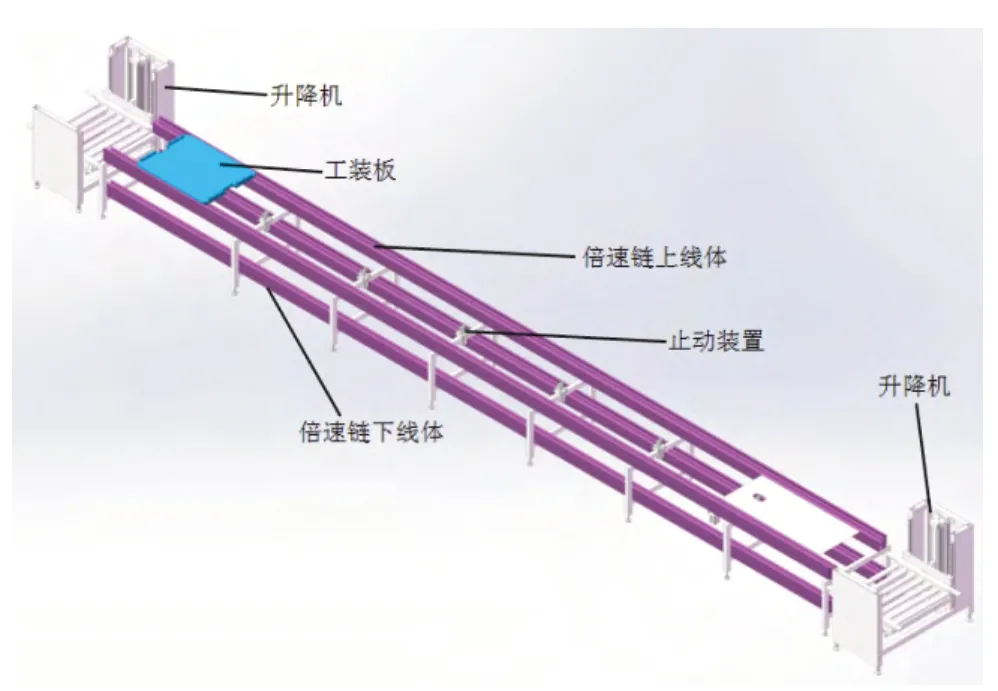

2.3 双模组线体

线体采用节距为38.1mm链条的双层倍速链,在双层线体的前、后两端安装有工装板提升机,负责将随行工装板从上层线体移到下层线体和将下层线体的随行工装板输送到上层线体。在工装板提升机上分别设有电动滚杠和无动力滚杠,使工装板自动进出升降机。工装板提升机上下动作选用气缸升降及直线导轨完整升降动作,线体每个工位均设有止动装置。装配按照从后到前的次序自动将两套单模组电池放置在各工位上,每个工位的操作员完成装配后按放行按钮,电池组自动输送到后面的升降机侧等待I型助力机械手吊至总装配线体。

图4 双模组线体效果图

图5 电气系统结构图

2.4 总装配线体

总装配线体采用两条专用特种双节距带侧翼滚子链条的板式链线体,线宽均为0.9m,节距为100mm。用链板将两条链子上的翼板连接,链板形成一个平面拖动工件运行。链板表面紧固6mm厚的塑料板,防止电池系统组件磕碰划伤。线体均采用强制节拍、间歇传送的控制方式,并配有安全防护罩。板式链头部设有无动力滚杠装置,每2.2米一个工位,每个工位设有止动装置,操作者通过止动按钮控制工装板运行及停止,操作者完成工序的作业任务,即控制放行,产品待转。

3 电控系统

总装线控制系统采用西门子最新系列的PLCSIMATIC S7-1500控制器和ET200SP点对点通信模块,自带PROFINET接口是新一代基于工业以太网技术的自动化总线标准,完全兼容工业以太网和现有的现场总线技术;叠垛、翻转、线体、测试工位的IO控制连接到本工位附近的PROFINET现场总线扩展模块,使得接线更为简单、快捷并且各工位的执行状态能在本工位的模块的指示灯中反映出来,为以后的维护、检修带来了很大方便。

图6 信息系统结构图

4 系统主要功能

系统功能主要包括产品智能识别、柔性生产、过程监控、信息采集及数据管理、精度控制等。功能如下:

1)产品智能识别

由于生产线可能在同一时段可能加工不同产品,系统加入了产品智能识别功能,提高了产品生产的可靠性。如叠垛时可根据电池条码自动判断当前装配的产品类别,并选择相应的程序进行装配,装配过程中如遇不同规格的电池系统会自动声光报警并在触摸屏上提示;单模组内阻测试时自动调用匹配程序进行检测;双模组、总装配线体的条码绑定与数据录入会自动判断是否为同一类型产品。

2)柔性生产

设计之初除了满足客户定制6种产品的生产外,只要叠垛尺寸在长宽高750mm×230mm×350mm的尺寸以内的所有其他产品都能很方便加入到本系统中来。PLC控制程序、上位机及信息采集及数据管理系统都预留扩展接口来满足客户对产品类型增加的可能性。

3)过程监控

所有设备的运行及故障状态均显示在触摸屏与工控机上并有声光提示;叠垛下压距离、极板安装、双模组及总装配的扭矩及每种电池的内阻、电压范围均可通过触摸屏及工控机设置。

4)信息采集及数据管理

利用读码器对电池系统生产线上工件进行条码读取,自动打印各工序产品条码并对数据进行关联,保存到数据库里以便后续对数据进行查询、检索、追溯。将检测结果输出给上位机或是输出报警信号,让上位机进行后期处理或进行人工干预处理。系统可根据出厂时间、产品型号、用户名称、订单号、制造单位等信息录入到相应的数据管理文件下。查询时可根据权限级别查询相应的信息,可按产品型号、用户名称、条码、订单号等形式查询,并能查询到与其相关联的各级产品信息。条码管理系统结构分为四级,一级为单体电池条码,包含电压内阻等信息,二级为叠垛模块电池条码,包含静态动态检测信息、MMU、线束、管理检测信息,三级为小箱体条码、继电器条码、保险条码、风扇条码、大箱体条码及BCU条码信息,四级为成品条码包含以上各级所有信息及总装检测结果。

5)精度控制

叠垛长度尺寸<±0.5mm保证了后续装配的装配 精度;电池及电池组测量:电阻分辨率0.01mΩ,检测精度+0.5%rdg.+5dgt;电压及压差分辨率0.1mV,检测精度+0.01%rdg.+3dgt;重复精度偏差<±1.0%。

5 结束语

本系统已进入试生产阶段,其中叠垛专机生产减少了两个人工并且效率提高了一倍,在5分钟内即可完成单模组的叠垛工序。优化了单模组极板的安装,采用了双工位同时安装与叠垛工序节拍匹配。自动测试工位完成电池的电压、内阻的检测与判断并同步到产品信息采集存储管理系统中。双模组与总体装配线的控制方式使得人工操作更为灵活。使用助力机械手代替人工搬运工件,减轻了操作人员的劳动强度,提高了工作效率。所有关键工序包括单体电池、单模组电池内阻压差,双模组、总体装配线的各部件条码都记录在产品信息采集存储管理系统中,方便了产品的质量追踪和售后服务。

[1] 杨帆.国内外新能源汽x车动力电池发展及供求现状[J].上海汽车2014,9(1).

[2] 刘广敏.电动汽车动力锂电池在线绝缘电阻检测方法研究[J].汽车技术2013,11(12).