金属弹性元件失效分析及思考

2015-04-23张跃丁一赵雷超彭道勇

张跃 丁一 赵雷超 彭道勇

利用材料的弹性特性来完成各种功能的元件,称为弹性元件。弹性元件也可泛称弹簧,它在负荷作用下产生弹性变形,去掉负荷仍能恢复原来的几何尺寸和形状。弹性元件有多种分类方式,按照受力变形可分为:弯曲弹簧/拉伸弹簧、压缩弹簧和扭转弹簧;按照弹簧几何形状可分为:螺旋弹簧、片簧、蜗卷弹簧(游丝与发条)、蝶形弹簧和环形弹簧;电气开关和仪器仪表中使用的有热敏双金属片簧、膜片、膜盒、弹簧管、波纹管、张丝、吊丝等。最常见的弹性元件是片簧、平面涡卷簧、螺旋弹簧、压力弹簧管、波纹管、膜片。

弹性元件能够完成变换、隔离、密封、补偿、储能和连接等各种不同的功能[1,2]。由于它结构简单、制造容易、价格低廉、种类繁多,故应用极为广泛[3,4]。机器、电气元件、许多仪器仪表和生活用具都要应用弹性元件巧妙地完成其重要的功能。在一些仪器仪表中,弹性元件是主要的基础元件之一,特别是以它作为敏感元件时,其质量直接影响仪器仪表的可靠性和工作精度。各种弹性元件利用各自的结构特点、不同的制造材料和变形来完成不同的功能。

弹性元件在工作中具有2种基本效应:弹性效应和非弹性效应。所谓弹性效应,是指弹性元件的变形仅仅是由于受载荷的影响所表现出来的性质,其具体参数为体现载荷和变形的刚度和灵敏度;而非弹性效应是指弹性元件的变形受其他因素(时间、温度、材料性质等)的影响所表现出来的性质,如弹性滞后、弹性后效和松弛等;温度变化能使弹性元件的弹性模量和几何尺寸产生变化。弹性元件在工作中体现的弹性效应称为使用特性;非弹性效应则使弹性元件产生工作误差,称为弹性误差。弹性误差影响工作精度和工作可靠性,是力求限制的有害性质。

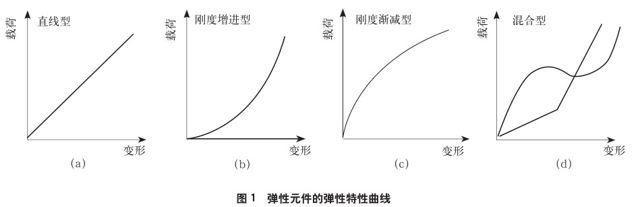

载荷和位移之间的关系曲线称为弹性元件的特性线(图1),主要有直线型特性线、渐增型特性线和渐减型特性线3种。

弹性元件是在较高的应力下工作,材料表面受力最大,弹性元件材料的综合力学性能和材料表面质量,直接影响到弹性元件质量。保证和提高弹性元件材料力学性能和物理化学性能,是确保弹性元件正常工作的关键。金属弹性元件的工况决定对其材料性能的要求[1-5]。常用的性能是应力和弹性,工作常态是交变应力,所以要求材料有很高的疲劳极限。在高温条件和高压条件下使用的金属弹性元件,对其抗热变形和抗蠕变性能要求很高,而在低温条件下使用的金属彈性元件,则要求其避免冷脆性。

弹性元件的制备工艺决定弹性元件的质量,加工工艺和热处理工艺影响弹性元件的弹性和工况下的性能。但弹性元件在使用过程中,往往因质量不高、严重失效,引起机械故障。研究弹性元件失效的规律和机理,探索防止弹性元件失效事故的发生,是材料和设计工作者一个长期而又艰巨的任务。本文针对弹性元件失效的主要研究方向,阐述其目前研究状况,并进行粗略的分析,提出解决方案。

一、弹性元件失效形式

弹性元件在其使用的各个环节都是很重要的组件,它的失效将直接导致很多事故甚至灾难的发生[6]。疲劳和应力松弛是金属弹性元件失效的重要原因,此外还有氢脆、冷脆、弯曲变形、摩擦变形、冲击、偏心载荷、焊接、刀痕、腐蚀等因素。金属弹性元件的失效可能是由其中一种原因导致失效,也可能是在多因素同时作用下导致失效[7]。

1.疲劳失效

弹簧的应力内侧最高而外侧最低,因此弹簧会由于大量的变形导致弹簧的疲劳失效,尤其在长时间多次往复载荷的工况下,更是容易引起弹簧截面上由于夹杂、凹陷等原因产生的裂纹扩展以至于弹簧失效。

2.氢脆失效

氢脆化是导致弹簧失效的另一个原因。为了使弹簧的表面防止腐蚀生锈,常在其描边电镀锡和铬等奇数层。由于弹簧钢制备的弹性元件的过程中有酸洗,因此在其界面会聚集氢原子,导致材料变形时产生晶粒滑移的现象,以至于氢脆失效。

3.因急剧大变形量而折断

拉伸弹簧的急剧弯曲,扭簧的转臂也很容易产生很大的变形量,以至于失效。弹性元件弯曲时,在弯的一侧会是接触处的晶粒粘结在一起,而外侧的晶粒由于大变形量而撕裂,所以弯曲面积减小,同时弯曲处的残余应力增大,导致弹性元件失效。

4.冲击失效

弹性元件在收到严重冲击的时候,在第2圈和第3圈处容易出现断裂,因为这辆圈的冲击载荷没有很快的传递给下一圈,以至于收到了较大部分的冲击,发生了很大的变形。设计者应合理设计这一动力效应,尽可能避免共振现象,在共振现象发生时要采取相应的措施。另外,合金钢相比高碳钢能承受更高的冲击载荷。

5.不适当热处理失效

该种失效主要是由于不合理的热处理制度使钢丝的一些力学性能或晶粒间组织结构、晶粒度等达不到弹性元件的使用要求造成的。部分失效形式不可修复,如淬火回火工艺在改变材料硬度的同时,会使其韧性发生极大改变;有些失效可以得到弥补,如钢丝绕簧时折断,可以通过多重加热、完全退火在淬火的情况下勉强使用,较一次性热处理效果差很多。

6.偏心载荷失效

当作用载荷与弹性元件中心线重合时,可以延长弹性元件的使用寿命。当产生偏心载荷时,会对弹性元件产生附加的应力,降低弹性元件的安全应力、变形系数等,使弹性元件使用寿命缩短。

7.高温失效

温度过高对弹性元件的影响主要有2方面:一是在高温下会降低弹性模量,降低弹性元件的精度;二是高温可能会导致弹性元件的永久失效。在判断弹簧的失效形式是否为高温失效时,首先需检测其工作环境的温度,其次要仔细观察弹性元件表面质量,如外表出现乌黑的外壳堆积或表面涂层出现褪色现象等均是高温失效的症状。

8.低温失效

脆性断裂是典型的低温失效形式。判别方法同样考虑以下2点:工作环境调查和表面形貌观察。发生低温断裂的形貌特征主要表现为断纹参差不齐,呈锯齿形。

9.摩擦失效

表面加工质量对弹性元件疲劳强度影响极大。表层脱碳、擦伤或腐蚀均会降低钢丝的疲劳强度。在实际使用过程中,弹性元件和导向套的過盈配合,使弹性元件表面质量发生损伤,最终导致疲劳失效情况最为常见。

10.焊接失效

由于某些机械部件特殊要求必须在弹性元件上焊接金属部件时,焊接高温区将改变弹簧的晶粒结构,从而破坏弹簧的韧性。因断裂发生失效的弹性元件不可重新焊接使用。

11.腐蚀失效

腐蚀现象,对金属材料的损伤不容忽视,尤其对较细的钢丝更应重视。例如,在淡水腐蚀环境下,弹簧钢的持久极限缩短为正常大气环境下的10%~25%。从弹簧钢丝表面的有麻坑可用以鉴别弹性元件的腐蚀状态(图2)。

二、弹性元件失效思考

弹性元件的失效原因主要表现为2种类型:弹性性能失效和弹性元件几何形状劣变失效。

1.弹性性能失效

弹性性能失效表现是从外观来看没有明显的破坏迹象,而是弹性性能的诸功能参数和质量参数指标明显超差。包括:载荷-位移特性发生变化、迟滞变大超差、特性曲线形状改变;刚度值(灵敏度)明显改变、超出允差范围、弹性力超出额定允差范围、残余变形超差、不回零等。

弹性性能失效的原因:弹性元件在使用过程中,由材料性能劣变引起。材料表现出弹性不完善性,出现了应力松弛和蠕变。微观塑性变形和由此产生的弹性元件误差随应力增加而增大,如果提高材料的弹性极限,钢材料抵抗微塑性变形的能力也随之增强。微观塑性变形随时间增长而增长,导致弹性元件蠕变。通常,在高温和大应力状态下,蠕变会导致弹性敏感元件的精度下降。微蠕变引起弹性敏感元件的漂移,如弹性张紧元和发条原动机的应力松驰。

环境或介质的温度适应能力差,弹性材料对温度变化敏感,温度变化会引起弹性模量时变化和元件尺寸的变化,造成温度附加误差,特性发生改变。

温度改变在元件材料中引起热应力,从而使弹性元件刚度发生变化。弹性性能失效的判定方法是对元件的功能参数和质量参数全面检测:如载荷—位移特性、刚度、有效面积、非线性度、迟滞、残余变形、时漂等全面检测与允差比对判定。

高温环境和高温工作介质会使材料发生金相组织的变化,使元件强度降低,加速元件的破坏。

2.弹性元件几何形状劣变失效

由于弹性元件的功能除取决于制造材料的弹性性能外,还取决于特殊设计的元件的几何形状和尺寸。如果元件的几何形状和尺寸产生不均匀变形,发生了不允许的永久变形,严重偏离原始规定位置形状时,元件的性能就要发生变异而失去原有的功能指标。这种失效的特点是外观明显劣变,工作状态明显不正常均匀变形。用观测法和特征数值检测判定其失效。

弹性元件几何形状劣变失效的原因有:机械外力损伤,如划伤、挤压、碰撞、不适当的搬运、吊装、不正常的安装等,使元件失去原有几何形状,失去或降低了应有的使用功能。在工况条件下,由于各种原因导致的失稳所引起的失效,如位移引起的残余变形及位移引起的失稳等;由于压力载荷引起的失稳;由于工况下存在有位移、压力载荷同时作用引起的失稳等现象,这些都导致了几何开关劣变,使工作变形不均匀,而丧失了原有的使用功能,致使可靠性大大降低。这种失效多用几何形状劣变的大小来检测,以控制失效的发生,保证元件的功能在正常条件下工作。

三、疲劳失效机理的机理研究

弹性元件产生疲劳断裂的原因各不相同,归纳起来可以从内因(材料的化学成分、组织、内部缺陷、材料强韧化、材料的选择及热处理状况等)和外因(弹性元件几何形状及表面状态、装配与连接、使用环境因素、结构设计、载荷特性等)2个方面来考虑。

金属弹性元件在循环载荷的作用下,即使所受的应力低于其材料的屈服强度,断裂的现象也会出现,称为疲劳失效。金属弹性元件的疲劳断裂过程一般有几个阶段:滑移、成核、微观裂纹扩展、宏观裂纹扩展和瞬时断裂[8]。

当轴类机件拉压疲劳时,若表面无应力集中(无缺口),则裂纹因截面上应力均等而沿截面等速扩展,贝纹线呈一簇平行的圆弧线。若机件表面存在应力集中(环形缺口),则因截面表层的应力比中间的高,裂纹沿表层的扩展快于中间区;高应力时,瞬断区面积相对较大,疲劳裂纹扩展区面积小,裂纹沿两边及中间扩展差别不大,贝纹线的形状为半圆弧形。当机件弯曲疲劳时,其表面应力最大,中心最小,其贝纹线变化与缺口机件的拉压疲劳相似,如表面又存在缺口造成应力集中,则其变化程度会更大。若机件为扭转疲劳时,其最大正应力和轴向呈45°角分布,最大切应力垂直或平行轴向分布,故疲劳断口有2类,一类为正断型,另一类为切断型。脆性材料常是正断型扭转疲劳,常见的有锯齿状断口及星形断口,呈纤维状,如花键轴的断口。切应力引起的切断型疲劳断口,断面垂直或平行于轴线,此时不会出现贝纹线,有时扭转疲劳也会出现混合断裂。

弹性元件所受的载荷应力大于材料的疲劳极限时,定义材料此时的状态为“超载”,小于材料疲劳极限的应力称为“次载”。对于高周疲劳,增大应力则会出现:容易产生多个裂纹;疲劳条带之间的距离增大;最终瞬断区的面积增大。而金属在低于疲劳极限的应力下先运转一定次数后,则可以提高疲劳极限,这种次载荷强化作用称为次载锻炼。这种现象可能是应力应变循环产生的硬化及局部应力集中松弛的结果。不同弹性元件在工作时具有不同的载荷频率,载荷频率在一定范围内可以提高疲劳强度,这可能和每一周次的塑性应变累积损伤量不同有关。

结构钢制备的弹性元件的疲劳强度最高。铸铁,特别是球墨铸铁,具有足够的强度和极小的缺口敏感性,因此具有较好的疲劳性能。而非金属夹杂物、疏松、偏析等缺陷均使材料的疲劳抗力降低。因此,金属材料的组织不均匀性及其组织状态不良,材料选用不当或在生产过程中由于管理不善而错用材料是造成疲劳断裂的很重要原因。

德国的W·A·艾伯特[9]是首先进行疲劳试验的研究人员,法国的J·V·彭赛列首先提出“疲劳”这一术语并论述了疲劳问题[10]。19世纪五六十年代,A·沃勒得到了第一条表征疲劳性能的S-N曲线并首次提出疲劳极限的概念[11],是疲劳研究的奠基人。P·J·E.福赛思在20世纪50年代首先观察滑移带内到疲劳过程中在有金属薄片挤出[12]。后来证明,驻留滑移带是裂纹源最主要的原因。在1924年,德国的J·V·帕姆戈伦提出轴承的累积损伤与其转动次数成线性关系这一假设[13]。1945年,美国的M·A·迈因纳则明确提出了疲劳破坏的线性损伤累积理论[14],即帕姆戈伦.迈因纳定律。在20世纪20年代,概率统计方法开始被用来处理疲劳试验数据[15-17]。20世纪60年代末,国外疲劳机理的研究得到了很大发展[18-23]。材料疲劳特性的研究成果也被快速应用到工程设计中,发生了巨变,在国外,疲劳强度设计被广泛应用到汽车、飞机、海洋工程、电站设备、压力容器和原子能工程等众多领域[24-26],而传统的类比强度或静强度设计逐渐取代。虽然人们在疲劳特性的研究上不断取得新的进展,但对疲劳斷裂规律及内在本质认为完全掌握,因此还不能完全预防因疲劳失效引起的重大灾难性事故的发生。在欧美国家中,疲劳研究得到很大的重视。例如,德国建立的材料试验所(站)多达500个,主要进行各种材料组织以及力学性能的研究,尤其代表性的是斯图加特大学国立材料试验所(NMPA),规模有两百多人,而二战结束时他们只有几个人。每年的研究经费有数亿马克,是西欧的设备和材料的研究中心。我国由国家科技部组织提出多个重大项目,参加研究的单位包括北京科技大学、中国科学院、西安交通大学、天津大学、华中科技大学、清华大学等[27]。

提高金属弹性元件的疲劳抗力是防止零件发生疲劳断裂的根本措施,工程上常采用以下几种办法来提高零件的疲劳抗力。

一是降低作用于零件危险部位上的实际应力,当零件表面存在缺陷、表面粗糙及表面有应力集中时,都会加速裂纹的萌生。因此,设计中应尽量避免应力集中,如避免复杂的型面、注意截面尺寸的圆滑过渡,防止表面的损伤和裂纹,同时使表面的光洁程度尽量提高;保证制备过程中的质量,避免选用缺口零件及对缺口敏感的材料:结构中的残余应力会叠加在工作应力上,增加总的应力水平。尤其是复杂的焊接结构,设计不当或焊接工艺不良都会引起较大的焊接残余应力,这往往是造成疲劳失效的重要原因,因此,在结构允许的情况下,焊后应进行去应力退火以消除残余应力。

二是采用滚压或喷丸使表面强化。滚压强化工艺适用于轴类及圆形弹性元件,各种缺口或沟槽的圆角根部,它不适合于形状复杂的弹性元件。缺口滚压后其疲劳极限大幅度提高,有的甚至比未滚压的光滑试样强度还高。喷丸强化工艺在渗碳淬火后的齿轮,钢板弹簧等弹性元件中得到了广泛的应用。检测时,使被测件处在工况实际额定变形位移和额定试验载荷的作用下,实测几何形状的增量及百分率值与规定的允许值做比较,判定失稳是否发生。

四、弹性元件应力松弛的研究现状

在恒定的应变条件下,金属材料或元件的应力随时间延续而减小的现象称为应力松弛。它是一种相当普遍存在的现象,不仅存在于由金属材料制造的弹性元件或构件中(如各种弹簧、张丝、膜片及紧固件等),也存在于由非金属制造的构件中。应力松弛现象是弹簧和弹性元件的一个重要失效形式。

很多的设备制造商都将金属弹性元件的松弛性能作为最重要的技术指标,例如[28]:①发动机的气门弹簧;②机械制造业常用的溢流阀安全弹簧;③真空设备和加热系统等电器用具弹簧;④家中常用的电器和建筑设备上用的弹簧;⑤以及核反应堆的燃料棒、新型转子机以及装备的打火系统和飞机发射器座弹簧[29-33]。

可见,研究应力松弛的变化规律、探求其本质及其影响因素、寻求有效的预防技术,对提高基础件的质量、延长它们的使用寿命、节约特殊钢及合金的消耗、使整套设备运行时安全可靠、充分发挥其生产效率等,都具有重要的理论和实际意义。

五、弹簧行业现状

弹簧是各类机电产品配套和维修的重要机械基础件,广泛应用于国民经济各个部门。弹簧工业是基础件工业之一,主要应用于汽车、农机、内燃机、摩托车、煤炭、冶矿、电力和各种机械等行业,详见图3所示。

目前,中国已经建立了数10个专业弹簧研究所,成规模的弹簧生产企业多达700余家,从业人员超过了80 000人。弹簧的产品形式多大20多类、2 000余种,年产量多达40亿件,年产值达百亿元。但国产弹簧质量与国外差距较大,导致对外出口量很小,因此其销售市场以国内为主。

目前,我国的弹簧生产主要分布在浙江、江苏、上海、广东等地区。从2010年我国弹簧生产企业区域统计图(图4)中可以看出,我国弹簧生产企业主要集中分布在华东和中南地区,比例为38.5%和29.0%,2个地区比例之和占据国内整个市场的60%以上;华北地区,比例为12.0%;而西南、东北和西北地区比例相对较少,分别为7.0%、8.0%和5.5%。

在20世纪80年代末,弹簧行业在汽车与电器行业的发展带动下,逐渐进入了高速发展阶段。但出口数量占销售额总量的比例很小。由于近年来汽车制造行业、电器制造行业得到较大的发展,弹簧行业得到了很大的发展。但亚洲金融危机以及近年来的全球次贷危机的影响,市场需求量大大减少,以汽车制造行业为例,年产量从预计的100万减少到实际生产的55万,因此零部件厂商运营困难,生产力减半甚至停工,导致设备空耗。

在我国,由于大多数厂家的弹簧生产设备相对落后,尤其是检测设备与检测试验设备的落后,导致国内难以成产出高精度要求且种类齐全的弹簧产品,部分必需高性能弹簧产品,高品质高性能的弹性元件还是依赖于国外进口。

六、结语

我国弹簧产品未来的竞争将从价格竞争转向技术实力和质量的竞争。弹簧产品要求越来越高,行业平均利润越来越低,价格竞争的空间越来越小,无法再以降价的办法争取到市场,所以,企业将以技术和质量竞争赢得市场。但在市场没有达到规范化之前,价格竞争仍将是赢得市场的一种重要手段。从长远角度来看,我国的弹簧行业企业应视自身情况采取具体行动,如与国外企业联营、引进国外先进技术等,以提高产品质量,增强竞争能力,创知名品牌,扩大产品在国际上的影响力,抢占更大的国际市场份额,达到加大出口力度的目的。

参考文献

[1] 余梦生,吴宗泽.机械零件设计手册[M].北京:机械工业出版社,1996.150-167.

[2] 樊大钧,刘广玉.新型弹性敏感元件设计[M].北京:国防工业出版社,1995.5.92-105.

[3] 张英会,刘辉航,王得成.弹簧手册[M].北京:机械工业出版社,2000.7.64-130.

[4] 刘辉航,浦增玲.模具弹簧的应用发展和前景展望[J].弹簧工程,1992(3):2-3.

[5] 翁善臣,林友德.儀表弹性元件设计基础[M].北京:机械工业出版社,1982.2.19-35.

[6] 赵发忠.我国弹簧钢丝生产现状及发展策略[J].金属制品,2004,30(2):1-2.

[7] 陈复民.弹性合金[M].上海:上海科学技术出版社,1986:120-128.

[8] Hartranft R J,Sih G C.In Methods of Analysis of Crock problem[J].International Journal of Fracture,1987,32:179-238.

[9] Yamata N,Inukai T,Okuda J.Efeet of Surface Finishing on Fatigue Strength of Spring Steel[J],1979,28(305):27-35.

[10] Satoh H.Influence of Surface Flaw on Fatigue Life of Valve Springs[J].Wire Journal Internation al,1995.28(3):120-125.

[11] Murakami Y,Usuki H.Quantitative Evaluation of Efects of NonMetallic Inclusions on Fatigue Strength of High Strength Steelsll[J].Fatigue Limit Evaluation Based on Statistics for Extreme Values of Inclusion Size,International Journal of Fatigue Volume 11,Issue 5,September 1989,291-298.

[12] Kurihara.Fatigue Strength Prediction of Automobile Suspension Spring Stels Explicit Analysis of Nonmetallic Inclusion[J].Mitsubishi Steel Manufacturing Technical Review,1991,25(12):13-24.

[13] Melander A.The Efect of Stress Amplitude on The Cause of Fatigue Crack[J],1999,9(3):25-28.

[14] Melander A,Larsson M.The effect of stress amplitude on the cause of fatigue crack initiation in a spring steel. International Joumal of Fatigue,1993,15(2):119-13l.

[15] 高镇同,熊峻江.疲劳/断裂可靠性研究现状与展望[J].北京:机械工业出版社,1995:6l-82.

[16] 董聪.疲劳寿命分白模型的统一描述[J].强度与环境,1996,15(3):1-7,53.

[17] 熊峻江,王三平.疲劳寿命估算的能量法及其研究[J].力学学报,2000,32(4):420-427.

[18] M Klesnil,P Rys.Precipitation In Low-Carbon Steel Under Cyclic Loading[J].Metal Treatment.1961,6(5):367-380.

[19] Du Baiping,Li Nian.Factors Influencing The Effective Fatigue Threshold.Int J Fatigue[J].1987,9(1):43-49.

[20] Lino Y.Local Fatigue Damage Accumulation Around Notch Attending Crack Initiation.Metal Trans[J].1995,26(6):1419-1430.

[21] Langley R S.Stochastic Models of Fatigue crack Gowth[J].Engng.Fract.Mech.1989:32(1):137-145.

[22] Du Baiping,Li Nian.Relation Between Fatigue Threshold And Fatigue Limit For Surface Rolled Specimens[J].Int J Fatigue.1992,6:403-409.

[23] Li Nian.Du Baiping.The Effect of Low-Stress High Cycle Fatigue on The Microstructure And Fatigue Threshold of A40Cr Steel[J].Int J Fatigue,1995,17(1):43-48.

[24] Li Nian.Du Baiping.Effeet of Monotonie And Cycle Pre.Strain on The Fatigue Threshold In Medium Carbon Steels[J].International Journal of Fatigue Volume 14,Issue 1,January 1992,41-44

[25] Wang Tiejun.Micro-And Macrocopic Damage And Fracture Behaviour of Welding Coarse Grain Heat Affected Zone of A Low Alloy Steel-Mechanisms And Modeling[J].Engng Fract Mechs,1993,45(6):799-812.

[26] Surech S.Fatigue of Materials[M].Cambridge:Cambridge University Press,1991:324-327.

[27] 杨润平.机车轴箱弹簧的质量分析与控制[J].内燃机车,1998,11(8):44-45.

[28] 合金钢编写组.合金钢[J],北京:机械工业出版社,1976:90-105.

[29] 崔昆.钢铁材料及有色金属材料[J].北京:机械工业出版社,1980:95-102.

[30] 章守华.钢铁材料学[J].北京:冶金工业出版社,1992:42-58.

[31] 王可勇.金屬热处理[J].北京:中国水利水电出版社,1978:1-9.

[32] 西村富隆.模具材料及其热处理译文集[M].北京:《兵器材料与力学》编辑部,1979:45-54.

[33] 安希墉.热处理手册[J].北京:机械工业出版社,1990(4):37-45.