一种薄壁导套热处理工艺研究

2015-04-23王孟谷浩鹏王忠冯显磊谢玲珍

■ 王孟,谷浩鹏,王忠,冯显磊,谢玲珍

我公司生产的新型全液压推土机中央传动中安装有导套,该件与法兰盘配合,起着导向和固定作用,由于其配合精度要求较高,并且需要较高的硬度来提高耐磨性,又由于该件属于薄壁件(壁厚5mm),热处理容易变形,因此其热处理难度较大。本文针对该件提出几种热处理方案,并对各方案进行分析讨论,选出最合理的热处理工艺。

1. 导套概况

导套(见图1)的材料为ZG35SiMn,P部要求感应淬火,硬化层深度1.5~2.5mm,表面硬度52~60HRC。

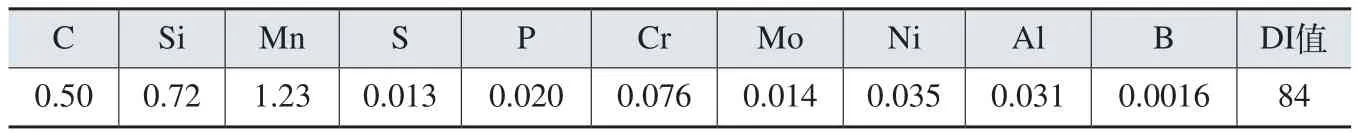

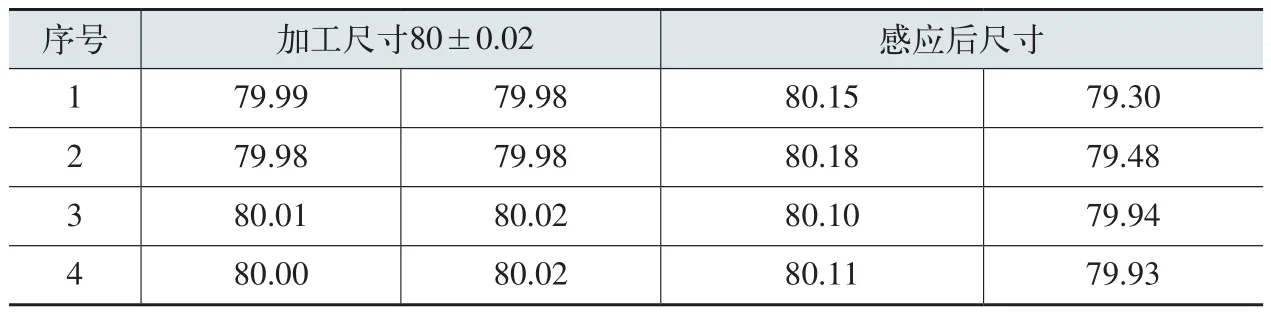

设计工艺路线为:铸造→正火→粗加工→调质→精加工→感应淬火→磨内外圆。该件属于薄壁件,壁厚5mm左右,感应热处理时热影响区较大,热处理后变形较大,部分件椭圆变形,磨削后部分位置硬化层深度不足,不能满足使用要求。该件的化学成分如表1所示,满足ZG35SiMn化学成分要求。感应热处理前各工序经检测均无问题。

2. 检测

为减小热影响区,设计专用的外圆喷水冷却套(见图2),在加热时对与加热部位对应的外圆处进行喷水冷却,以减小热量的扩散和热影响区来减小变形。经多次试验,变形问题仍未解决,调整冷却水流量、压力、感应淬火频率、功率等仍不能解决变形问题,检测结果如表2所示。

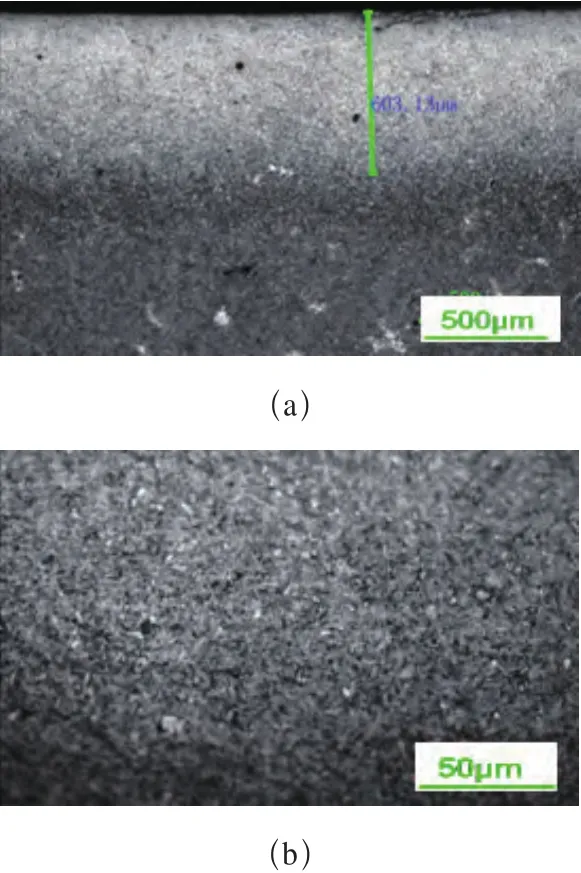

选取变形较大的件进行剖检,结果如图3、图4所示。该件磨削完成后表面硬化层深度仅为0.603mm,达不到要求,金相组织为:回火马氏体+铁素体,表面硬度54~56HRC,晶粒度9级,心部硬度315HBW。

图2 冷却水套

图1 导套示意及工件

图3 表面硬化层深度及金相组织

图4 心部组织

感应淬火工艺不能满足设计要求,多次调整工艺参数及工装均无法解决问题,我公司设计人员和工艺人员反复讨论设计了两种方案:

(1)材料改为20CrMnTi,采用渗碳热处理提高其耐磨性,工艺路线为:下料→锻造→正火→加工→渗碳直接淬火→磨内外圆;表面硬度为58~63HRC,硬化层深度1.5~2.5mm,硬化层晶粒度≥8级,残留奥氏体≤20%,碳化物≤3级。

(2)材料为ZG35SiMn,采用离子氮化热处理提高其耐磨性,工艺路线为:下料→锻造→正火→加工→调质→加工→磨内外圆→离子氮化。表面硬度≥613HV1,氮化层深度≥0.3mm,渗氮层疏松级别≤3级,渗氮层氮化物级别≤3级。

3. 试验

对上述两种方案。我们各制作20件试验件,进行工艺试验。

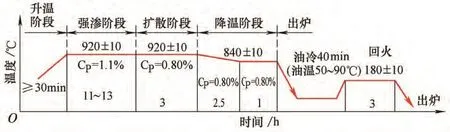

(1)渗碳工艺试验 根据工件材料、结构及相关技术要求等,确定导套的渗碳直接淬火工艺,如图5所示。

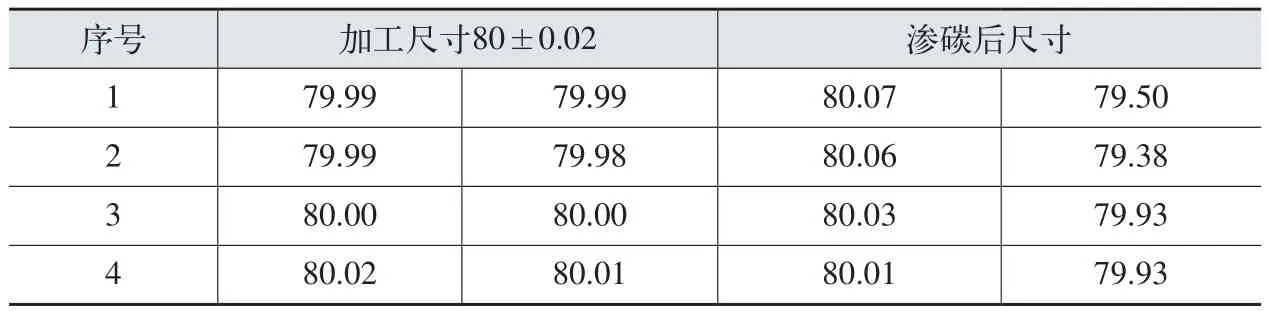

渗碳直接淬火前后检测变形量,对比结果如表3所示,变形量大的问题仍然存在,出现椭圆变形,且磨削加工后仍无法完全消除变形问题。

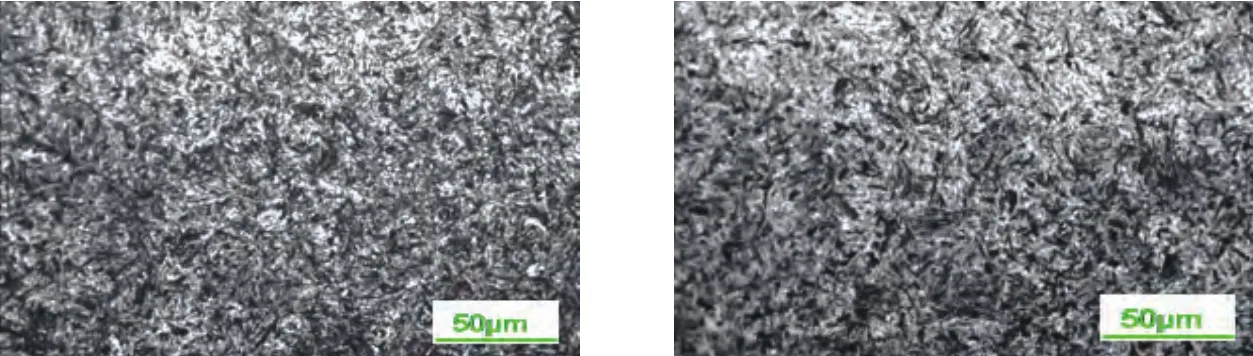

对渗碳导套进行剖检,其金相组织为马氏体和碳化物,马氏体级别为3级,碳化物1级,硬化层深度1.8mm,如图6所示,满足金相组织要求。

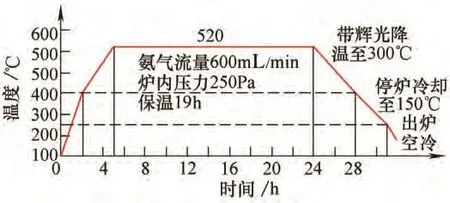

(2)离子氮化工艺试验 根据工件材料、结构及相关技术要求等,确定导套的离子氮化工艺,如图7所示。

检测离子氮化前后导套内径尺寸,对比结果如表4所示,变形量大大减小,满足要求。

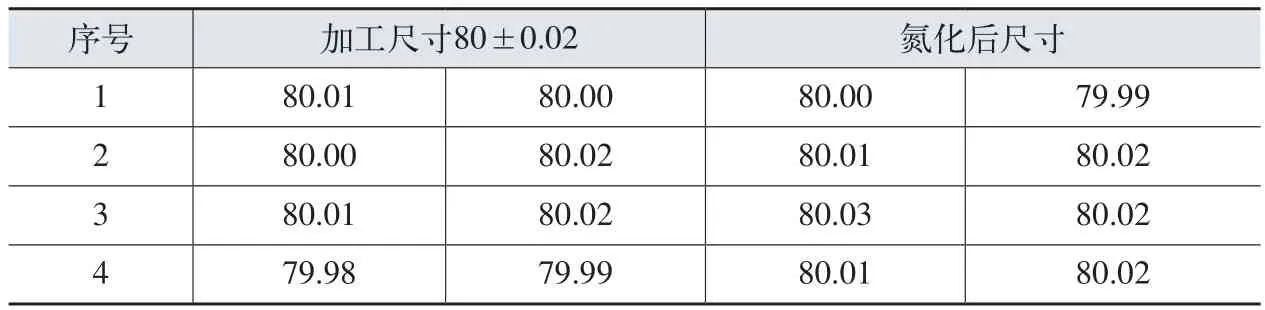

表2 感应淬火变形量检测 (mm)

图5 渗碳直接淬火工艺

图6 20CrMnTi渗碳导套剖检结果(500×)

表3 直接淬火变形量检测 (mm)

图7 离子氮化工艺曲线

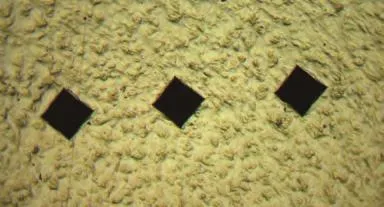

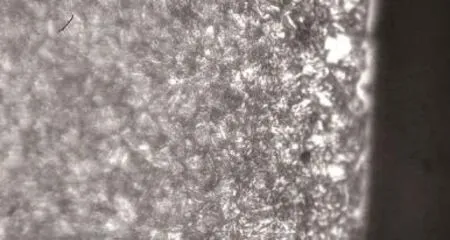

氮化层表面硬度为:685~710HV1,氮化层深度为0.40mm,氮化层脆性为1级(见图8),氮化物(见图9)级别为2级,均满足要求。

4. 结语

通过以上两种方案对比发现,离子氮化工艺可大大减小工件的变形量,通过装机验证,主机工作2000h,无任何导套质量问题的反馈;2000h后拆检导套,磨损层非常小,几乎可以忽略。

表4 离子氮化变形量检测 (mm)

图8 渗氮层脆性检测

图9 氮化物