镗杆硬氮化工艺

2015-04-23程健康

■ 程健康

S1110和 S195和S1115机体镗床的关键部件——镗杆,原先为外协加工件,需费用18万元,成本高,且硬氮化过程中由于热变形大,精磨后表面硬度达不到750HV5以上,造成镗杆早期磨损而失效。

为了提高镗杆表面硬度、耐磨性、疲劳强度,节约开支,降低生产成本,保证镗床的大修质量,集团公司下达攻关项目。

1. 工艺试验

(1)硬氮化零件 镗杆最长1120mm,最小直径为40mm,有大小台阶5个,经精磨后镗杆的硬氮化要求是硬度750HV5以上,硬氮化层≥0.25mm。硬氮化中控制变形量是保证硬氮化质量的关键。其他硬氮化部件由于尺寸较短,变形容易控制。

(2)镗杆制造工艺流程 主要流程:下料→锻造→退火→粗加工→调质→精加工→高温回火→磨加工→回火→硬氮化→入库(装机)。

(3)试验设备 使用设备为RQ2-105-9井式渗碳炉,用LEB-15氨气流量计控制氨气流量。

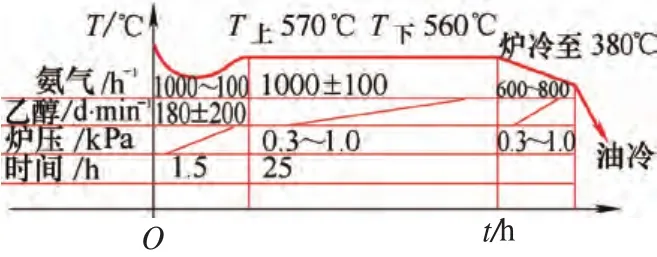

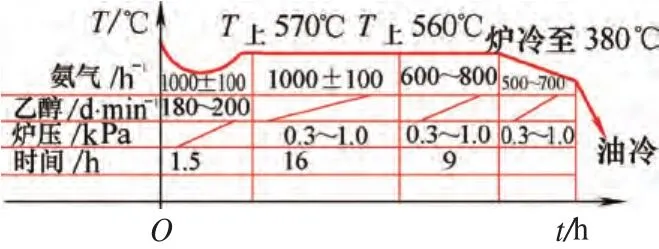

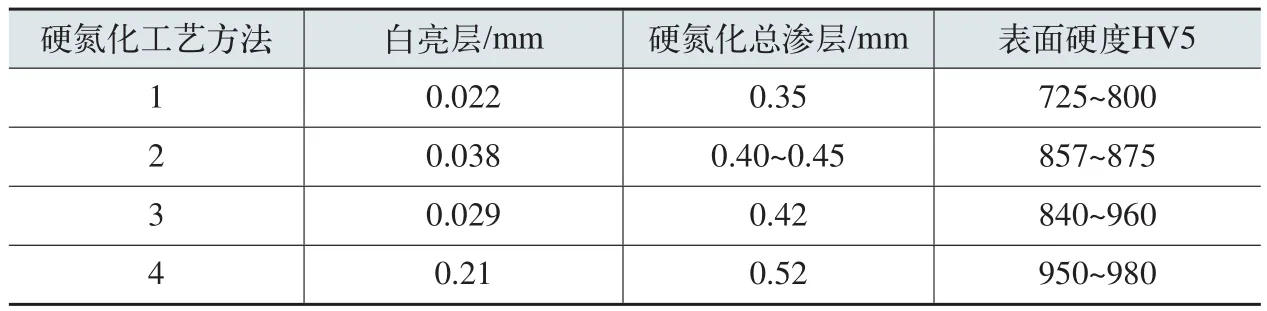

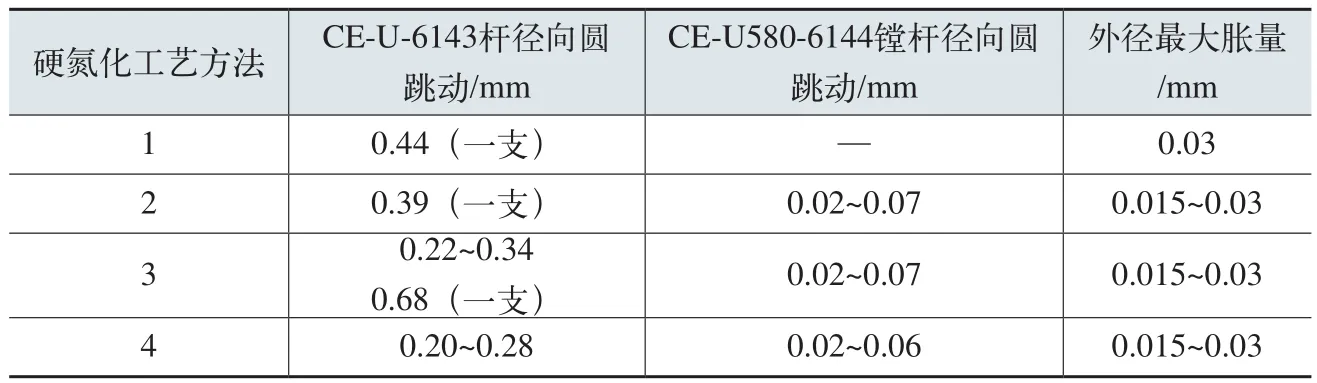

(4)试验方法 为了保证获得良好的硬氮化质量,在没有氮势测定仪的情况下,先用一根报废的镗杆用硬氮化工艺方法进行工艺试验,然后根据试验情况来调整工艺。先后采用4种硬氮化工艺方法(见图1~图4),不同的硬氮化工艺生产的镗杆的硬度和渗层见表1。其装挂方法为竖挂氮化架中,使装吊牢靠、平稳,减少热变形。在镗杆大端钻工艺孔,然后竖直掉挂,硬氮化变形情况见表2。

图1 工艺方法1

图2 工艺方法2

图3 工艺方法3

图4 工艺方法4

表1 不同硬氮化工艺的硬氮化层和硬度

(5)温度的选择 38CrMoA1材料具有优异的硬氮化工艺性,为了提高硬氮化层深度,在保证达到硬氮化硬度的前提下,应尽量提高硬氮化温度,随硬氮化温度的提高,表面硬度降低,但在580℃以下时由于硬氮化物的聚集不显著,硬氮化物弥散影响不大,故硬度变化较小。相反,随温度的提高,氮原子的扩散速度显著加快,但温度过高不仅降低硬度、耐磨性,同时易引起较大热变形。因此,我们的工艺中选择上区570℃,下区560℃的温度。

(6)硬氮化时间和氨气流量的控制 随着时间的延长,硬氮化层呈抛物线型变化,因此无限地延长时间并不能增加硬氮化层的深度(或增加很少)。由于我们选择的温度较高,硬氮化时间不宜过长,当采用工艺方法3和工艺方法4时已经有少量的脉状氮化物出现。另外,过长时间硬氮化将降低硬度、增加脆性等缺陷。氨气流量分阶段分别控制,为了缩短排气时间,在排气阶段用滴乙醇通氨的办法尽快地排出炉内的废气。硬氮化第一、第二阶段通较大的氨量,目的是为了获得大浓度梯度的硬氮化层和高的表面硬度,以加速氮在钢中的扩散,第三阶段适当减少流量是为了加速氮在钢中的扩散,降低氮浓度梯度,使硬氮化层硬度分布平缓,降低零件的脆性,增加抗疲劳性,减薄化合物层厚度。通过分阶段控制氨气流量,采用工艺方法4使硬氮化层在20h内达到0.44mm以上,硬度达到900HV5以上,以求达到表面强化,来提高表面耐磨性。

(7)硬氮化变形 影响镗杆硬氮化变形因素较多,除了硬氮化时的组织应力和热应力外,棱角、尖角孔、硬氮化前机械加工和预处理的残余应力均有重大影响,对机械加工产生的残余应力在粗磨前,再进行一道去应力退火。降温至380℃以下出炉时,应特别注意出炉时不能碰撞,由此产生摆动是造成变形的因素。能地少磨掉硬氮化层,保证有尽可能深的硬化层,由于与镗杆配合的镗套为铸件,容易加工,因此根据镗杆的精度,通过配磨镗套,这样既减少了镗杆的磨量,又保证了其配套间隙精度,不仅可以提高使用寿命,还保护了最昂贵的镗杆。通过热处理与磨削加工的配合、协作,从而基本解决了变形的难题。

3. 效益和结论

2. 镗杆的磨削加工

由于CE-U580-G143镗杆细长,极易引起弯曲变形,在试验中最大弯曲处径向圆跳动达到0.4mm左右,而硬氮化层深度在该次试验中仅0.4~0.43mm,若采用常规的磨削加工工艺,显然无法磨削,因此必须改进磨削方法。

(1)设置中心孔二次校正装置 硬氮化后直接磨削加工,加工余量不足,硬氮化层被加工掉,因此将中心孔打成螺孔形,由于镗杆弯曲方向一致,因此按最高点的平均值作为中心孔的中心位置,经过校对,重新钻中心孔,使磨量得到重新分配,从而解决了镗杆的磨削问题。

(2)修正间隙 为了尽可

(1)效益 大修后的镗杆供金工车间使用的效果良好,未发现早期磨损现象,由此产生了很高的经济效益,自制费用仅需8万元,外协则需18万元,自制可节约费用10万余元。到目前为止已生产7副镗杆,共节约70万元。

(2)结论 首先,采用适当提高硬氮化温度的二段硬氮化工艺,对镗杆的硬氮化生产是适用的,既保证了硬氮层的深度、硬度,表面强化又比一般的硬氮化工艺提高了效益。其次,在磨削加工中设置中心孔二次校正装置,根据镗杆的尺寸精度配磨镗套的方法,不仅解决了镗杆的变形问题,而且保证了硬氮化层深度,是镗杆生产过程中解决硬氮化变形行之有效的方法。

表2 不同硬氮化工艺的镗杆变形情况