超薄板U形肋板单元的单道焊技术研究

2015-04-23刘壮,徐向军

1. 工程概况

2014年我公司承接了挪威Halogaland悬索钢箱梁公路桥制造工程,该桥主跨(长1 141.4m)横截面为非对称钢箱梁结构,梁宽18.6m,高3.008m,制造吨位约7 170t,主要材质为S355M(标准EN 10025—4)钢板。

其中底板U形肋单元(底板8mm,U形肋6mm)为超薄板组合,板单元长度按制造节段划分有12m、13m、15m。

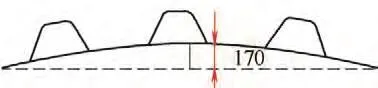

本桥的制造标准是挪威技术手册(Handbook026E),其要求:①底板U肋焊缝的有效厚度≥4mm,且根部不得焊漏;②焊缝不得凸出,应有平或者微凹的表面(见图1)。该标准比欧标(EN/ISO)在外观质量方面的要求更为严格、苛刻。

针对以上要求,确定了该薄板U形肋的焊接方法为机器人船位单道焊接一次成形。既要使焊缝满足标准要求,在保证大生产过程中焊缝连续稳定的同时,又要将焊接收缩、变形控制在合理的范围之内,这就成为了超薄板U形肋板单元制造中的重点和难点。

通过工艺性试验,制定出坡口形式及焊缝参数;通过模拟正桥板单元的焊接试验,根据焊后情况来确定反变形量,编制出合理的焊接工艺,作为车间大生产的重要依据。

2. 焊接设备

我公司是国内外首个将大型焊接机器人系统应用于桥梁钢结构焊接的企业,通过港珠澳大桥项目实现了板单元生产自动化、智能化。本次的试验过程就使用了板单元自动组装定位焊机床和板单元机器人焊接系统。自动组装定位焊机床具有自动打磨、行走、定位、压紧功能,并采用机器人进行定位焊。板单元机器人焊接系统具有电弧跟踪、接触传感,离线编程及示教编程等功能,可以实现自动化焊接,消除人为因素对焊接质量的影响。系统为双悬臂的龙门式结构,每个悬臂上配备两个机器人,实现4把焊枪同时施焊。龙门下设置两个反变形翻转胎架,可以将板单元预置反变形后并翻转成船位焊接。

3. 钢板与焊材

(1)试验钢板 材质为S355M(EN 10025—1、4),交货状态为热机械轧制(TMCP),钢板符合CE认证要求,成分及性能如表1所示。

图1 底板U形肋细节

(2)焊接材料 首先须具有CE标识,并符合ISO 17632标准;还应具有电弧稳定、抗裂性能优异、焊接飞溅小、脱渣容易等特点。经调研及比较后,选择了昆山京群的GFL—70C(φ1.4mm)金属粉型药芯CO2气体保护焊焊丝。为避免单道焊过程中裂纹及气孔的产生,要求其扩散氢含量≤5mL/100g。

4. 试验过程

(1)坡口形式 根据对大量小试件的焊接试验摸索,最终选择了三种坡口形式,每种坡口形式加工并组装成1m长的小U形肋试件,进行焊接比较,坡口示意如表2所示。

(2)焊接参数 焊接电流:随着三种坡口形式填充量由小到大,焊接电流也应适当加大。电弧电压:在焊接机器人系统中,电流值确定后电压将自动匹配至最佳。摆幅和频率:影响到电弧跟踪的效果和焊缝成形,摆宽小时熔宽较小,电弧跟踪效果差,容易偏离焊缝中心;摆动幅度大、频率高时电弧跟踪效果较好,焊缝熔宽大。因此只有通过调整和设置合适的焊接参数,才可以达到要求的焊缝质量及外观成形。

(3)预期目标 定位焊缝:使用板单元自动组装定位焊机床,对试验件进行平位定位焊接。为使U形肋坡口根部熔合良好,采用了实芯焊丝富氩气体保护焊。又因U形肋较薄坡口浅,定位焊缝很容易高出U形肋板边,对于凸出的定位焊缝将造成正式焊缝焊前打磨修整量的增大,势必影响到生产效率。因此定位焊缝的厚度应低于U形肋板边1~2mm最为合理。

正式焊缝:使用板单元机器人焊接系统,对试件进行船位焊接。首先调整焊枪的角度,保证对U形肋根部的熔合,同时避免焊漏情况发生。其次调整焊接电流及速度,以获得良好的外观成形效果。

试验过程中通过对工艺参数的不断调整,最终确定了合理的焊接参数,如表3、表4所示。焊接现场如图2所示。

5. 焊缝检测

焊后24h,进行100%VT(HB026E)、MT(NS EN 1290)探伤检测。对试件随机取样进行断面酸蚀检查(EN 1321)和接头硬度试验(EN 9015—1),接头硬度均不超过325HV10。接头硬度试验结果如表5所示。焊缝成形结果如表6所示。通过比较,U3坡口焊接试件各方面表现良好、稳定,所以将U3确定最终坡口形式。

6. 模拟U形肋板单元焊接

按照已经确定的坡口形式,加工并焊接模拟正桥U形肋板单元,长度10m(见图3)。(1)焊接反变形的控制 为控制板单元的变形,机器人焊接系统配备反变形翻转胎架,可通过液压驱动对板单元预置反变形后并翻转成船位焊接,能够有效控制焊接变形,减少焊后修整工作量。通过对两个试验板单元的焊前及焊后测量,预置反变形矢高应≥170mm(见图4)。

表1 钢板的成分及性能

表2 U形肋焊接试验项目表

表3 定位焊焊接参数

表4 U形肋部分熔透焊缝单道焊焊接参数

表5 U形肋坡口焊缝硬度试验结果

表6 焊缝成形结果对比

(2)平面度测量 将U形肋板单元分为40个测量区域(10m长板单元,每1m为一个测量区),分别在焊前、修整后,进行各区域的平面度测量,均在5mm范围之内(规范要求为3mm/1m),通过少量的火焰矫正即可达到验收标准。

图3

图4

7. 结语

本项目500余片超薄板U形肋板单元制造非常顺利,厂内生产已经进入尾声,驻厂业主及监理工程师对于该板单元的制造质量给予了极高的评价。

通过本次对超薄板U形肋板单元进行系统性的焊接研究,掌握了合理的焊接参数,在满足设计文件及标准规范质量要求的同时,通过控制焊接变形并减少修整量,从而降低制造中的难度,提高了生产效率,减少了制造成本,对后续的同类项目具有重要意义。