710 m水平主运输平硐硐口贯通施工实践

2015-04-21臧云培

臧云培

(吉林通钢矿业有限责任公司)

710 m水平主运输平硐为某矿山一车间生产矿石和材料的主要运输巷道,该巷道全长1 800 m,为了加快施工进度,采用正掘和反掘的方法进行巷道掘凿施工。在巷道掘凿过程中通过断层、破碎带及强风化岩层时,局部经常出现冒顶和片帮现象,使得巷道掘凿无法正常施工。由于巷道埋藏深、地压大、采用普通的支护方法(喷射混凝土支护、长锚索支护、支架支护)无法满足复杂条件下的巷道支护要求。为此,在充分调查分析岩体的稳固性、完整性的基础上,采用超前锚杆和超前撞楔法在复杂条件下进行巷道支护,成效显著。

1 工程概况及施工现状

1.1 工程概况

710 m水平主运输平硐硐口位于一车间办公室对面仓库南端,一车间主井710 m水平联络平巷北侧10 m,硐口段通过一车间运输联络公路(公路路面宽7 m)及该车间翻矸台。硐口附近建(构)筑物主要为一车间主井、车间仓库、车间办公楼、710 m车场等。硐口与建(构)筑物最小距离为5 m,硐口段无工程地质、水文地质资料,施工条件复杂,硐口顶板标高为724.5 m。贯通巷道上部周边地表的主要建筑物为一车间副井长廊、翻矸台空、重车线、高压电柱1根。

1.2 施工现状

主硐口在施工至距硐门25.5 m时,由于巷道围岩为强风化岩,稳固性极差,加之巷道上部有约14 m厚的回填覆盖碴石,致使巷道顶板压力过大,在施工过程中使得已支护完的巷道被破坏,巷道发生大面积冒落,冒落长度为6 m。巷道冒落后在一车间副井长廊出口靠近围墙侧地表形成了一直径为9 m的塌陷坑,副井长廊侧围墙被破坏,破坏长度为8.5 m,翻矸台空、重车线出现沉降裂缝,主硐口被迫停工。另外主运输巷负坡段已施工至距主硐口43.5 m处,掌子面岩石为强风化岩,施工中虽已采取了喷射混凝土临时支护,但掌子面仍出现了不同程度的冒落,现负坡段已停止掘凿,进行混凝土支护。

2 施工工艺

根据施工现状及主硐口与负坡岩石的实际状况,主硐口暂停施工,由负坡向主硐口贯通。负坡贯通采用超前锚杆施工,短掘短支;当负坡掘凿至硐口冒落段后,则改为撞楔超前支架法施工。

2.1 施工超前锚杆和钢支架

首先紧贴工作面架设钢支架,然后采用YT-28凿岩机在钢支架的顶梁上部向上钻凿1排与水平成5°~10°的锚杆眼。锚杆眼深3 m,眼间距根据岩石稳固情况取150~200 mm(两帮根据揭露的围岩情况决定是否打超前锚杆)。锚杆眼打完后,在钢支架后面悬挂一吊锤将制作好的锚杆依次楔入锚杆眼中。打撞楔时,切勿将一根楔子一次打到底,而应将全部撞楔轮番打入。锚杆采用φ32 mm圆钢制作,圆钢前端应制成尖状,以利于插入岩石,锚杆楔入岩石后尾部应与钢支架焊接牢固,锚杆打入岩石深度为2.2~2.6 m,锚杆固定后,即可爆破、出碴。出碴顺序为先清两侧,将两侧碴石清空后即可立柱腿,上横梁、钢支架加固、背背板,然后清理巷道中间部分碴石。碴石出完后,开始打第2排超前锚杆,进行第2次循环。钢支架柱腿采用20b工字钢,梁为25b工字钢,并按不可拆除支架设计、架设;支架净高度为巷道净高、净宽加上混凝土支护的厚度。支架间距为0.6~0.8 m,支架间采用100 mm槽钢固定,钢支架架设完毕后,帮、顶空间根据揭露围岩的稳固程度,采用φ100~200 mm圆木或60 mm木板刹紧背实并用砂浆毛石充填。另外,每个钢支架立柱腿下需要垫1块铁垫板,铁垫板采用厚为10 mm的钢板制作,铁垫板尺寸为300 mm×300 mm。

2.2 巷道掘凿

采用分次爆破的方式掘凿巷道[1],即首先爆破掌子面下半部分岩石,出完碴石后爆破掌子面上半部分岩石。上半部采用预裂爆破方式爆破[2],即首先在巷道开挖断面顶部布置一排密集炮眼,眼距为250 mm,预裂炮孔优先于其他炮孔起爆,形成一条预裂缝,以减轻爆破对顶板岩石的破坏。炮眼深度控制在1 m以内,并严格控制装药量。

2.3 出 碴

因掌子面岩石为风化岩,为了缩短围岩暴露时间,采用24 h连续作业方式,人工将碴石装入矿车,由电机车牵引至翻矸台。

2.4 钢筋混凝土支护

混凝土支护采用短掘短支法施工[3],即钢支架临时支护达到4 m时,即停止掘凿,立即进行混凝土支护,支护长度为3 m。混凝土支护采用井下人工搅拌,砂、石等材料提前运至井下施工点,以防止砂石温度过低影响混凝土强度,并严格按配比搅拌混凝土。钢筋混凝土施工顺序为:①掘砌基础及水沟,首先清理两帮底板浮石,然后按设计的宽度和深度用风镐挖出基坑及水沟;②按设计要求绑扎钢筋;③砌墙、砌拱,砌筑混凝土墙应根据巷道的中、腰线组立模板,分层浇灌并用振捣棒捣实,浇灌拱部混凝土时,由拱基线开始,由两侧向中心对称浇灌并分层捣固;④拆模清理,待混凝土养护至设计强度后,拆除碹胎及模板,进行下一道工序。

2.5 冒落区段贯通

冒落区段均为松散碴石及地表土,当负坡掘凿至冒落段时,采用撞楔超前支架法施工。首先紧贴工作面架设钢支架,然后从钢支架的顶梁上及棚腿外侧向工作面打入顶楔与帮楔。顶楔采用18 kg/m钢轨、帮楔采用100 mm槽钢制作,长度均为3 m,楔子前端应制成尖状,以利于插入碴石,楔子间距不得大于200 mm。撞楔在打入松散碴石时,应向上与顶梁、向两侧与帮成10°~15°夹角。撞楔采用吊锤从巷道一侧依次打入碴石中,打撞楔时,应将全部撞楔轮番打入,并将尾部与支架焊接牢固。撞楔插入碴石深度为2.5~2.8 m。撞楔打完后,即可开始清碴,先清两侧,掏出柱窝空间后,首先立柱腿、上横梁、背背板;然后清理巷道中间部分的岩碴,当施工至无法掏柱窝时,停止清碴,开始打第2排撞楔,进行第2次循环。

2.6 主硐口冒落区段地表回填

主硐口冒落区段位于一车间护坡段,冒落区波及地表翻矸台空、重车线及主井长廊,现已对冒落区地表进行了回填,一车间已恢复正常排碴。主硐口贯通期间,应密切注意地表塌陷区岩移情况,发现地表有沉陷迹象立即回填。待贯通后天气转暖、岩移及地压稳定后,再进行塌陷区的回填及地表被破坏围墙、护坡及长廊的修复等工作。

3 施工人员及设备

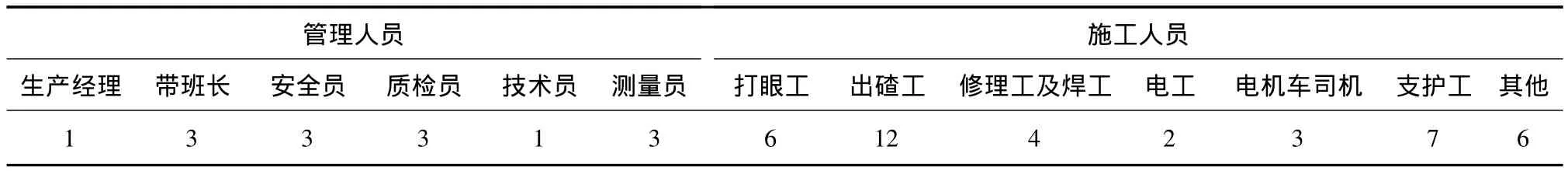

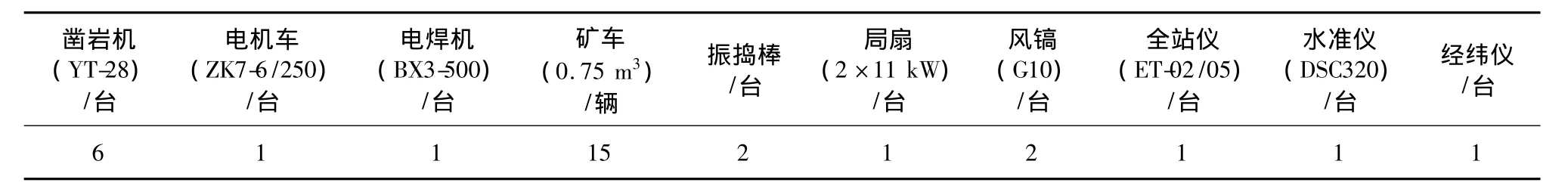

为了按期、优质完成施工任务,施工单位配备经验丰富的管理人员及施工人员,见表1。为了确保施工不受设备和机具的影响,重新配备了施工设备和机具,见表2。

表1 施工人员配备人

表2 施工设备及机具

4 安全及技术保障措施

4.1 安全保障措施

(1)施工过程中应按照《岗位操作规程》及相关技术要求施工,坚持“安全第一,预防为主”的原则。

(2)施工作业前处理好帮、顶板浮石,应确保检撬工具完备,照明充足。凿岩爆破、撞楔钢架支护、出碴、混凝土支护等各工序作业时安排专人监护作业面顶板岩石及钢支架变化情况,发现异常时,施工人员应立即撤离,并做好突发事件的应急准备工作。

(3)在地表冒落回填区设置警示牌、防护警戒线、照明等以防无关人员和车辆进入。

(4)巷道应严格按设计掘凿,爆破应多打眼、少装药、分次爆破,以减轻爆破对周边岩石的破坏。

(5)由于巷道贯通位置特殊且距地表较近,为了防止贯通爆破时地表出现意外,爆破时间宜定在交接班时间,即16:30 ~17:30、23:30 ~00:30、6:30~7:30等3个时间段,并避开通勤时间。爆破时指派专人在地表监护,发现异常情况应立即通知相关单位采取相应的措施。

4.2 技术质量保障措施

(1)施工前应进行详细的技术交底[4],施工人员应严格按规程、规范和技术交底进行施工。

(2)严格按照ISO9001质量管理体系标准[5]组织施工。建立健全质量管理制度及质量责任制,明确各级职责,坚持执行领导值班制,每道工序均有相关人员负责监督。

(3)严把原材料质量关,材料进场后,必须首先进行试验,试验合格后的原材料方可使用。

(4)混凝土支护施工前,测量人员给出巷道的中、腰线,作业人员按要求立模板,由测量人员校核无误后方可浇筑混凝土。混凝土浇灌时应分层振捣,人工捣实的分层厚度不得大于300 mm,用插入式震动器捣实时,分层厚度不应大于插入部分长度的1.3倍。混凝土浇筑完毕后应加强养护,养护期间应严格遵守相关规范要求,不宜过早拆模。

(5)为了提高混凝土早期强度,需在混凝土中掺入早强剂,早强剂的掺入量约为水泥重量的3%。

(6)及时做好隐蔽工程的检查与签证工作,并及时整理施工质量记录及各种材料的试验数据。

5 结语

通过对710 m水平主运输平硐硐口段巷道贯通进行施工,完成巷道冒落段支护7 m,巷道强风化岩掘凿和支护11 m,施工质量达到了设计要求,给同类巷道施工提供了一定的借鉴价值。

[1]贺永年.矿山工程管理与实务[M].北京:中国建筑工业出版社,2004.

[2]刘殿中.工程爆破实用手册[M].北京:冶金工业出版社,1995.

[3] 沈季良,崔云龙,王玉峰.建井工程手册:第3卷[M].北京:煤炭工业出版社,1986.

[4]雷毓德.建筑施工组织与管理[M].北京:高等教育出版社,1994.

[5] 丁士昭.建设工程项目管理[M].北京:中国建筑工业出版社,2004.