600MW火电机组小机控制油压低故障处理

2015-04-20林胜河

摘 要:我厂#1机组带400 MW负荷运行时,因控制油压低而导致1A小机挂闸后的2台小机跳闸,进而造成锅炉MFT。通过记录故障的过程,分析了产生故障的原因和处理方法,以期对处理相关机组小机电液调速系统出现控制油压低故障起到较好的参考作用。

关键词:MEH系统;油压;调速系统;负荷

中图分类号:TM621.6 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.05.075

1 机组概况

我厂机组为上海汽轮机厂生产的超临界中间再热600 MW汽轮机组,其给水系统配置了2台各为机组额定容量为50%的汽动给水泵。驱动给水泵汽轮机的蒸汽有2路:一路来自锅炉主蒸汽或高压缸排汽(高压汽源);另一路来自主汽轮机的抽汽或辅助蒸汽(低压汽源)。每一路汽源管道上设有主汽阀和调节汽阀。

当主汽轮机在低负荷时(一般为40%负荷以下),采用高压汽源,并由高压调节阀控制进入汽轮机的蒸汽流量,从而改变汽轮机的转速,控制给水泵的出水流量,满足锅炉给水流量的需求。当处于40%负荷以上时,用低压汽源,由低压调节阀来控制进入汽轮机的蒸汽流量。当机组负荷<40%时,汽动给水泵一般采用低压汽源驱动,这路的汽源来自辅助蒸汽联箱;当机组负荷>40%时,切换至四段抽汽提供汽源,辅助蒸汽和四段抽汽汽源的切换是手动完成的,因此,我厂小汽轮机在机组由零到满负荷的全过程中,均由低压调节阀控制汽轮机的转速。

2 MEH系统的组成

MEH系统由供油系统、执行机构、危急遮断系统和MEH控制系统等组成。

2.1 供油系统

供油系统由抗燃油装置、再生装置和油管路系统组成。EH供油系统由变量泵提供恒定压力,进而驱动伺服执行机构,同时,内部独立的滤油系统和冷却系统可使EH油在合格状态运行下,以确保执行机构的安全、可靠运行。该供油系统的容量可同时满足DEH和MEH液压控制系统的用油。

2.2 执行机构

每一台小机液压控制系统由4个执行机构组成,2个开关型执行机构分别控制高、低压主汽阀,2个伺服型执行机构分别控制高、低压调节阀,它们可根据负荷指令在任意位置上阀门控制。

2.3 危急遮断系统

当汽动给水泵发生紧急情况和汽动给水泵运行参数超出限制值时,METS组态将发出停机信号,危急遮断电磁阀1和危急遮断电磁阀2动作,使低压安全油压和控制油压泄压,并关闭所有主汽门和调节门,从而使汽动给水泵紧急停机。

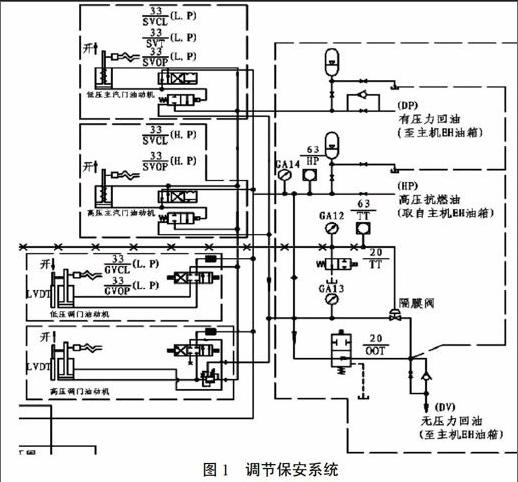

2.4 调节保安系统图

调节保安系统如图1所示。

3 事故详情

2014-05-23,#1机组带400 MW左右的负荷稳定运行时,B小机带1 400 t/h左右的给水流量稳定运行,电泵处于停运状态。大机EH油母管油压稳定在14.1 MPa左右。2014-05-23T08:24,检修完的A小机挂闸成功,2014-05-23T08:26:37,高、低主汽门小机复位成功(低调门未打开),高调门开度在2.3%(为了防止水的冲击,在小机复位后设计的高调门的最小指令为2.3%)。此时,大机EH油母管油压缓慢下降至12.3 MPa,B小机控制油压低开关量(10 MPa)报警,关闭B小机高低调门。2014-05-23T08:28:06,PGP画面显示“MFT给水流量低”,进而发生锅炉跳闸联锁汽机、发电机和A,B小机跳闸。汽机跳闸后,EH母管油压降至10.1 MPa时趋于稳定。

4 事故原因分析和处理经过

4.1 事故原因

事故原因有以下5点:①小机EH油母管压力低,引起小机控制油压力开关动作;②B小机控制油压力开关故障,引起B小机跳闸;③A小机MOOG阀或卸荷阀内漏(A小机已复位),引起控制油压力低;④A或B小机调门指令与反馈偏差大,导致伺服阀长时间动作;⑤由于大机阀门故障,导致EH油母管压力无法维持。

4.2 详细排查和分析

经详细排查和分析事故中的各要素后,总结出以下3点:①开票校验A,B小机控制油压力开关发现,开关定值正确(≤10 MPa)、触点动作正常,可排除压力开关故障引起的小机B跳闸。②检查小机A,B高调门和低调门指令和反馈历史曲线,指令和反馈的偏差均在0.2%范围内,可排除小机A,B高、低调门故障引起控制油压低。③汽机跳闸后,EH母管压力缓慢降至10.1 MPa,3 min后油压稳定并开始上升至额定压力14.1 MPa。此时,备用的EH油泵已经联启(备用油泵的联启条件为≤11.2 MPa),并保持压力稳定。由此可见,跳闸后油压会继续降低,该阶段为储能罐释放能量后,重新充能的过程,这是因为在小机A挂闸后,EH油压才开始缓慢下降,且在打开闸后恢复正常。因此,可初步判定为小机A高主门和低主门卸荷阀有卡涩是由漏油引起的,且在打开闸后卸荷阀复位。经最终判定,该故障是因油质问题引起的。

5 解决方案

对小机A,B做了相应组态的修改,并变更了相关压力开关的定值。具体改进方案分为以下4步。

第一步,小机A,B控制油压力开关定值由原来的≤10 MPa改为≤12.3 MPa,变更相应组态,关闭小机高、低调门,并采用联启备用EH油泵。

第二步,大机EH油压低的报警值由原先的≤11.8 MPa改为≤12.7 MPa,EH油泵试验油压由原来的≤11.2 MPa改为≤12.3 MPa。

上述定值的修改可使备用EH油泵提前联启,以维持EH油母管的压力,确保机组的正常运行,从而为我们查找故障的原因争取时间。

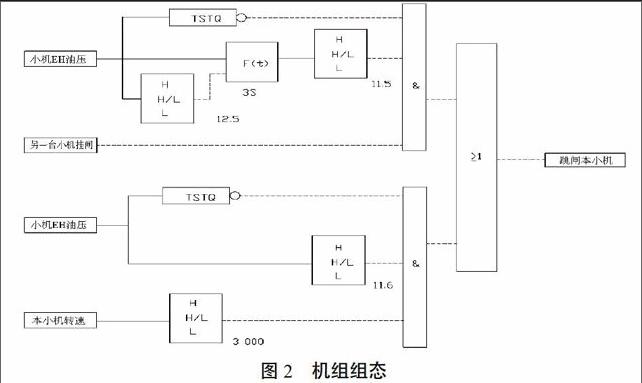

第三步,在小机A,B中增加控制油压力变送器,并使压力变送器模拟量≤11.5 MPa作为跳闸小机的条件之一,组态如图2所示。

具体过程有以下3种情况:①当1台小机A(B)挂闸后,转速<3 000 r/min,控制油压<11.6 MPa(模拟量变送器),跳相应的泵小机。②当2台小机挂闸后,一台小机A(B)转速>3 000 r/min,另一台小机B(A)转速<3 000 r/min,控制油压<11.6 MPa(模拟量变送器),跳转速<3 000 r/min的小机,且转速>3 000 r/min的泵在控制油压<12.5 MPa(模拟量变送器)时会延时3 s运行;当控制油压<11.5 MPa(模拟量变送器)时,不跳此台小机。③当2台小机挂闸后,2台小机转速均>3 000 r/min。此时,如果哪一台小机控制油压先<11.5 MPa(模拟量变送器),则会跳相应的小机,当另一台小机当控制油压<11.5 MPa(模拟量变送器)时,也不会跳闸。这是因为2台小机的转速均>3 000 r/min,所以,2台小机在压力<12.5 MPa时,都会延时3 s运行,从而抵消3 s的延时。

第四步,加强EH油滤油和EH油油质的化验。

6 结束语

从此次小机控制油压低的事故可汲取的经验和教训为:当发生故障后,要借助各种方法,聘请专业人员,尽可能地收集相关数据和信息,特别是历史站上的历史数据和曲线,从而有效查找故障原因和制订相应的解决方案。通过修改控制油压力的定值和组态,新的定值和组态能更好地满足机组的运行,并能有效保护设备的安全。

参考文献

[1]华东六省一市电机工程(电力)学会.600 MW火力发电机组培训教材:热工自动化[M].第二版.北京:中国电力出版社,2006.

[2]河北省电力试验研究所.600 MW等级火电机组仪表与控制系统技术[M].石家庄:河北科学技术出版社,1997.

作者简介:林胜河(1982—),男,现从事电厂热控设备维护工作。

〔编辑:张思楠〕

Abstract: I plant with 400 MW Unit # 1 load operation, due to the control oil pressure which led to two sets of small plane trip 1A small machine after hanging gates, thereby causing the boiler MFT. By recording the failure process, analysis of the causes and treatment failure in order to deal with the relevant units of small electro-hydraulic speed control oil pressure fault system appears to play a good reference.

Key words: MEH system; oil pressure; governing system; loads