基于PLC技术的液位控制系统设计

2015-04-20刁攀霞

刁攀霞

摘 要:随着社会经济和计算机技术的深入发展,PLC技术在食品灌装、化工石油和钢铁等行业得到了广泛应用。使用PLC技术的液位控制系统可实现对复杂系统的控制,通过串联下部水箱与上部水箱,可连接双荣对象,实现生产和利用资源的需求,并能实现调节电机转速。掌握了PLC软件变频器的各项参数、变频器中存在的故障和电机停启的要点,可使液态控制系统稳定发展。主要分析了PLC技术的系统组成、工作原理和液位控制系统的效果等,以供参考。

关键词:PLC;液位控制系统;处理器;元件

中图分类号:TP273 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.05.072

PLC(Programmable Logic Controller)技术又被称作可编程控制器。PLC技术的基础是微处理器,同时,可与网络通信技术、自动控制技术、微电子技术和计算机技术相互结合发展,最终成为辅助工业生产的自动装置。目前,PLC技术已成为在各个场合发挥重要作用的重要工业技术。PLC技术包括位置控制、远程控制等。随着我国工业技术的不断发展,变频器得到了广泛应用。在实际操作的过程中,PLC技术中的液位控制系统直接关系着造价成本和企业的经济效益。因此,为了保证设备安全、提高效益,应设计、研究最新的液位控制系统。

1 液位控制系统概况

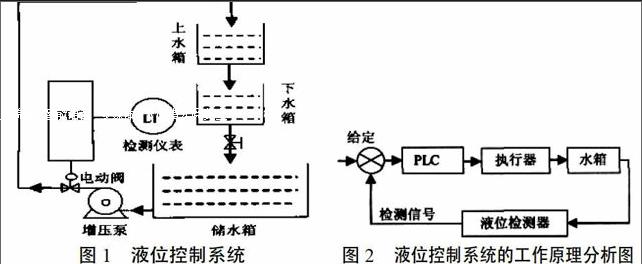

液位控制系统包括设计控制元件、执行元件和检测元件等,这些元件相辅相成,组成完整的液位控制系统。具体有以下3种元件:①控制元件。控制元件是整个液位控制系统的核心环节,在通常情况下,使用S7-200可编程控制器控制,具有可靠性和紧凑性。控制元件易操作,具有便捷的特点,且具备良好的通信功能。②执行元件。执行元件中的单元是单个电动执行器,它是液位控制系统中的必不可缺的核心组成环节,主要功能是接收各个单元所传达的信号,并处理信号、信息,改变工作液位,控制液体的流入、流出,从而在液位控制系统中实现自动控制功能。③检测元件。检测环节是液位控制系统中的重要环节,只有通过测量液位,才可了解剩余量。因此,监测元件有利于对流入、流出的液体进行调节,使液位控制系统达到平衡状态,从而保证液位控制系统可稳定、正常运行。液位控制系统中的检测装置为采用静压力方式的变送变频器。只有通过监测元件对原料进行调节,才可保证液位系统正常运行。液位控制系统如图1所示。

2 液位控制系统的工作原理

液位控制系统在运行时使用单个回路系统控制,可实现对水箱的液态控制。当水箱由上水箱向下水箱流水时,储水箱中的下水位会抬高,进而偏离定值。液位控制系统可将信号转换成4~20 mA的电信号,并输入至可编程控制器中;可编程控制器通过内部工作模块将模拟信号转变成数字信号,并在运算PID系统中将模拟信号输出至电动执行器。PLC技术通过控制电动执行器,可改变阀门的开度,调节液态控制系统中的水流量,最终实现恒定调节水位。具体工作原理如图2所示。

3 设计软件系统

3.1 实现PLC技术软件的方式

液位控制系统在S7-200可编程控制系统中可实现PID技术。在本系统中,操作人员使用固定的PID技术设计PID算式,变量值由A/D转换后的液位实测值分析。使用PID技术控制的重要原因为:可根据液位的变化情况设定,从而保证系统的稳定运行。

液控制系统的主机采用CPU226,可支持PID技术,主要采用液位控制向导,主要步骤有以下3步:①选取指定的PID回路,可指定8个回路系统,但液位控制系统只需单个回路系统即可正常工作。②确定定值的范围,即确定液位的可控制范围,设置范围在1~100之间,采样时间设置为1 s。同时,设置微分时间、积分时间和增益时间等的参数。③确定液位控制系统中的输出模式和回路输入模式,包括输出、输入的取值范围和级别。

对于液位控制系统中的输入选项,要充分考虑给定值的范围和液位系统传感器的输出值等。在输出方式上,应选择单极输出,其范围可以设置为0~1 000;对于液位控制系统中的输出选项,要满足变频器接受信号的要求,选择单极性的模拟输出,使用20%以上的偏移量,输出范围可以设置为6 500~31 000.考虑到业务控制系统中的安全问题,在升成PID技术时,可以选择手动模式操作、低限报警和高限报警等,从而为液态控制系统在特殊时期使用制动措施提供便利。

3.2 设计上级监控画面

在液态控制系统中,安装型号为MCGS的监控软件,并作为整个系统中的操作转换站。操作转换站的主要功能是完成人机交互工作。操作液态控制系统的人员在操作时,只需设定水位值和PID技术参数,并记录水位监测的测量值和历史记录等数据。图3为上级监控画面。

4 液位控制器的试验结果

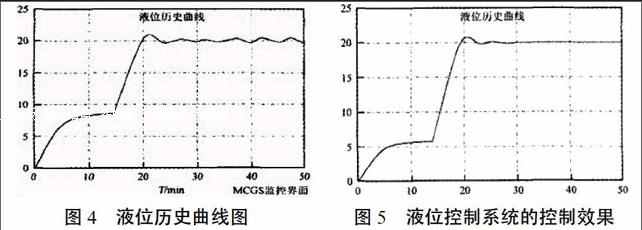

基于PID技术液态控制系统在实现控制作用时,由S7-200实现。在可编程控制系统中,使用PID技术向导生成PID技术模块,对事先预定的初始参数进行设置,并利用PID技术设定液位控制系统中的参数值。主要方式为:使用Hugglund和Astrom中提出的继电保护方式,通过改变液态控制系统中的输出值,使设定值的曲线与现场的实际液态情况相交。这种设定方式是使继电保护装置中的纯净比例控制器出现极限循环,从而获取有价值的临界值。现场实际曲线与设定值曲线在完成10次以上的相交后,可得到自整定参数。从图4中可见,在开启监控设备后,控制一定时段内的液位,并启动S7-200,液位检测的液位曲线在相交10次后,得出的整个参数为:微分时间为0.52 min,积分时间为3.35 min,比例系数为0.634.

同时,开启试验液态控制系统设备,等待液位控制设备稳定在一定临界值后,通过可编程控制器将整定参数和液位的设定值输入操作界面,得出的结果如图5所示。

由图5可以看出,实现了实际液位的快速跟踪和定位,超调量百分比为4%,调节控制的时间为13 min。由此可见,经过试验,液态控制系统的运行过程比较稳定,可实现良好的控制效果。

5 结束语

综上所述,本文基于利用PLC技术设计的液态控制系统,分别分析了液态控制器的组成方式、工作原理、液态控制系统软件和试验结果,可为今后研究液位控制系统提供参考。此外,通过试验可证明,液态控制系统具有稳定、结构简单等特点,可最大限度地满足工业生产的要求。

参考文献

[1]龚少军.基于PLC技术的油轮货油舱温度检测、报警及控制系统的设计与实现[J].南通航运职业技术学院学报,2009(01):37-40,63.

[2]吴凤凰,林小峰,蔡春晓,等.基于软PLC的三容液位模糊控制系统[J].广西大学学报(自然科学版),2013(02):158-160.

[3]曹光明,吴迪,张殿华.基于模糊控制决策的铸轧机结晶器液位控制系统设计[J].东北大学学报,2010(07):775-778.

[4]朱涛,周天沛.基于PLC的双容水箱液位控制仿真与实物试验系统设计[J].试验技术与管理,2013(11):29-33.

[5]周悦,杨旭,于广平,等.基于NCS4000网络化平台的水箱液位模糊PID控制系统研究与设计[J].沈阳建筑大学学报(自然科学版),2012(06):1136-1142.

〔编辑:张思楠〕

Abstract: With the development of the social economy and computer technology, PLC technology in food filling, chemical petroleum and steel industries has been widely used. The use of PLC technology level control system can be realized on a complex system of control, through the lower part of the tank and the upper tank in series can be connected to the double-wing object, production and use of resources needs and adjust the motor speed can be achieved. PLC software mastered the parameters of the inverter and the motor stops start point of failure exists in the drive, make the liquid control system stability and development. Analyzes the composition of PLC technology systems, the effect of the working principle and level control systems, etc., for reference.

Key words: PLC; liquid level control system; processor; element