某管式高压聚乙烯装置引发剂系统设计

2015-04-19钱欣岚

钱欣岚

(中石化上海工程有限公司,上海 200120)

某管式高压聚乙烯装置引发剂系统设计

钱欣岚

(中石化上海工程有限公司,上海 200120)

介绍了管式法高压聚乙烯装置内引发剂系统的工艺流程、设备布置、管道设计要点。通过对引发剂系统设计过程要点的描述和引发剂泵阀站等配管方案的比较,实现工艺要求,同时达到优化设计,方便操作,减少安全隐患的目的。

引发剂;LDPE;过氧化物

某管式高压聚乙烯装置采用国外某专利商的高压管式法工艺技术,年产250 kt低密度聚乙烯,年操作时间8 000 h。本装置原料为乙烯、丙烯和丙醛,原料规格符合专利商的工艺要求,因此无需在装置内另设精制处理。装置的产品方案涉及十个牌号,熔体流动指数为0.75~20.5 g/10 min,密度为0.920 0 ~ 0.933 5 g/cm3,断裂拉伸强度为7~14 MPa。装置组成包括压缩、反应、高低压循环、挤压造粒、粒料脱气及输送、RTO炉等工艺单元,以及公用工程系统等辅助单元和设施。本装置采用的高压管式法工艺技术,具有脉冲出料、多点进料、多点引发剂注入、反应器变管径设计、乙烯急冷反应器出料等工艺特点,单程转化率高,可达40 %左右,生产的LDPE产品凝胶少、光学性能出色。

1 引发剂特性、作用原理及引发剂系统工艺流程简介

高压聚乙烯生成原理是用有机过氧化物来引发自由基聚合反应,引发剂进入反应器后分解生成自由基,再与乙烯单体反应形成初级自由基,引发乙烯的自由基聚合反应,提高产品产量[1]。目前世界上各家专利商的高压管式法工艺生产技术和工艺流程差别不大,主要区别在引发剂体系的选择,引发剂体系常见的有纯氧或空气引发剂体系、空气和有机过氧化物混合引发剂体系以及有机过氧化物混合体系,因此引发剂体系的选择应用在高压聚乙烯的聚合生产中非常重要。本装置采用的是有机过氧化物混合体系,在注入前与溶剂混合和稀释,能有效降低杂质含量,提升产品质量。

纯过氧化物引发剂(通常为10~25 kg桶装)用引发剂输送泵送入混合罐并与溶剂(丙烯或ISOPAR H)混合(浓度约为25 % ~ 30 %),混合后的溶液送入进料罐。进料罐带有冷冻水夹套,用于维持低温,进料罐设有氮封,并将过氧化物混合物送入引发剂注入泵。引发剂泵将过氧化物溶液增压到反应器的操作压力,引发剂泵选用双柱塞泵,通过变频驱动实现在线切换,分5个点注入反应器,形成5个连续而平稳的反应区域,在高温高压下聚合。过氧化物溶液的注入控制系统位于反应坝墙外,靠近注入点的位置布置。过程中产生的废引发剂回收到废引发剂罐,通过废引发剂泵打到全厂废油储罐,再通过第三方公司定期收集后统一处理。引发剂系统工艺流程图见图1。

图1 引发剂系统工艺流程示意图Fig.1 Process of initiators system

2 引发剂系统的设备布置

根据GB 50160—2008《石油化工企业设计防火规范》,本装置火灾危险类别为甲类,生产运行过程中所使用原料为乙烯(甲类)、丙烯(甲类)、丙醛(甲B类)、过氧化物(甲B类)等易燃易爆介质,一旦发生泄漏事故,很容易在空气中形成爆炸性混合物,遇明火易发生爆炸或者火灾事故。其中过氧化物常压下为液体,一般为不稳定物质,易分解,其分解物有毒。由于过氧化物在高温下会迅速分解,所以必须低温储存,本装置过氧化物储存温度要求大致为-5 ℃、10 ℃等。小火可采用水、泡沫、干粉等措施,大火采用水喷雾的方法灭火。为了保证引发剂管道得到有效的低温保护,所以夹套管伴冷的距离越短越好。

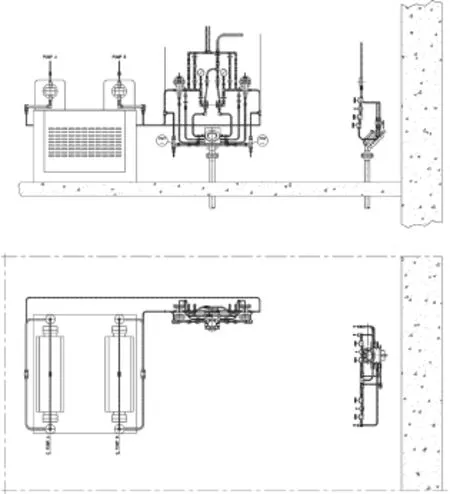

在设备布置上,考虑工艺流程的先后顺序,储罐装卸的便利,合理用地和减少能耗的原则将设备布置为引发剂配置区、引发剂注入泵及注入控制系统、反应区内注入点等几个区域。引发剂系统装置平面图见图2。

图2 引发剂系统的装置平面图Fig.2 Plan of initiators system

3 引发剂系统设计的要点

3.1 引发剂的运输装卸

过氧化物通过供货商自备的冷箱来保证其安全稳定性。国内常见的装卸平台边缘保护装置无非是用铁链或者活动门,来防止人员意外跌落,但是总有安全隐患,不便于装卸。此处可使用一款装卸安全隔离装置,装卸前该安全隔离装置如图3所示,护栏能将工作人员与装卸作业车和冷箱进行有效安全隔离,且不影响装卸作业的操作。装卸后安全隔离装置如图4所示,此时该装置能翻到平台边缘保护冷箱不因操作失误而跌落平台,造成意外事故,对于平台内侧的装卸也无影响。

图3 装卸前安全隔离装置Fig.3 Safety pallet gate before loading

3.2 引发剂配置区的设计要点

引发剂混合罐顶部托盘应高于操作平台0.9 m左右,方便加料操作,操作平台高度应尽量低,一般为3~4 m左右,罐底部出料管到输送泵吸入口的管道不允许有袋型,必须步步低进泵。过氧化物小罐在注入引发剂加料罐后,桶中残留的过氧化物若不及时处理,可能会造成安全事故。所以在加料罐旁边增加一个过氧化物罐吹扫装置,该装置通过氮气来实现吹扫目的。过氧化物罐吹扫装置使用情况如图5所示。

图4 装卸后安全隔离装置Fig.4 Safety pallet gate after loading

图5 过氧化物罐吹扫装置使用示意图Fig.5 Initiator mix rinsing installation

引发剂加料罐、混合罐及输送泵周围都要设置围堰,顶部设置防雨棚,引发剂加料罐周围应设置彩钢板挡雨,防止雨水积聚在过氧化物加料罐的顶部托盘里。面朝反应区的一侧宜设置混凝土墙,减少高压泄漏造成的破坏。引发剂混合罐搅拌器应可以抽出设备检修,故在设备上方设置电动葫芦及导轨,并且在设备布置时要留出足够的行程空间。引发剂遇明火易发生爆炸或者火灾事故,设备保温层外设置钢板保护,罐体保温层及其支撑物需耐火。在钢结构角落宜设置洗眼器,若发生泄漏物溅到人体等事故时可以及时冲洗。

由于过氧化物在高温下会迅速分解,所以必须低温储存,从主管去引发剂加料罐和从加料罐到混合罐的溶剂管线要用温度较低(2 ℃)的冷冻水夹套保冷,混合罐之间的溶剂管线可用温度较高(14 ℃)的冷冻水夹套保冷,且避免液袋以防止引发剂污染。夹套管和管道同材质制作,长度尽可能短,对于距离不足导致无法使用套管的地方,也可使用密相伴冷。为使溶剂管段冲洗量最小,要尽量缩短加料罐到混合罐的管道距离。混合罐顶部泄压管线要高于屋顶,以防止气体积聚,并在顶部设置防雨帽,为了方便 检修,宜在爆破片后管段增加拆卸段。引发剂溶剂集合管应布置在引发剂混合罐区钢结构和火灾风险区以外。

3.3 引发剂注入泵、脱气罐、收集箱及引发剂注入控制点的设计要点

本装置选用McCARTNEY的超高压双柱塞泵作为引发剂泵,共5台,高压柱塞泵分为低压液压油系统和高压泵头系统[2]。引发剂泵外形图见图6。

图6 引发剂泵外形图Fig.6 Initiator pump

如图6所示,引发剂泵的箱体有3个方向需能做到完全打开以供检修,所以在布置周边管道的时候,必须充分考虑人员的进出和箱体侧门的开启空间,让检修操作人员能够方便快速实现工作目标。引发剂泵的4个泵头在检修时需整个拆下,所以泵不宜设置高出平台的基础,基础建议与平台齐高,以方便人员搬运泵头。若空间过于狭小,未能留出足够空间,也可考虑通过顶部压缩机桁车来帮助吊运。

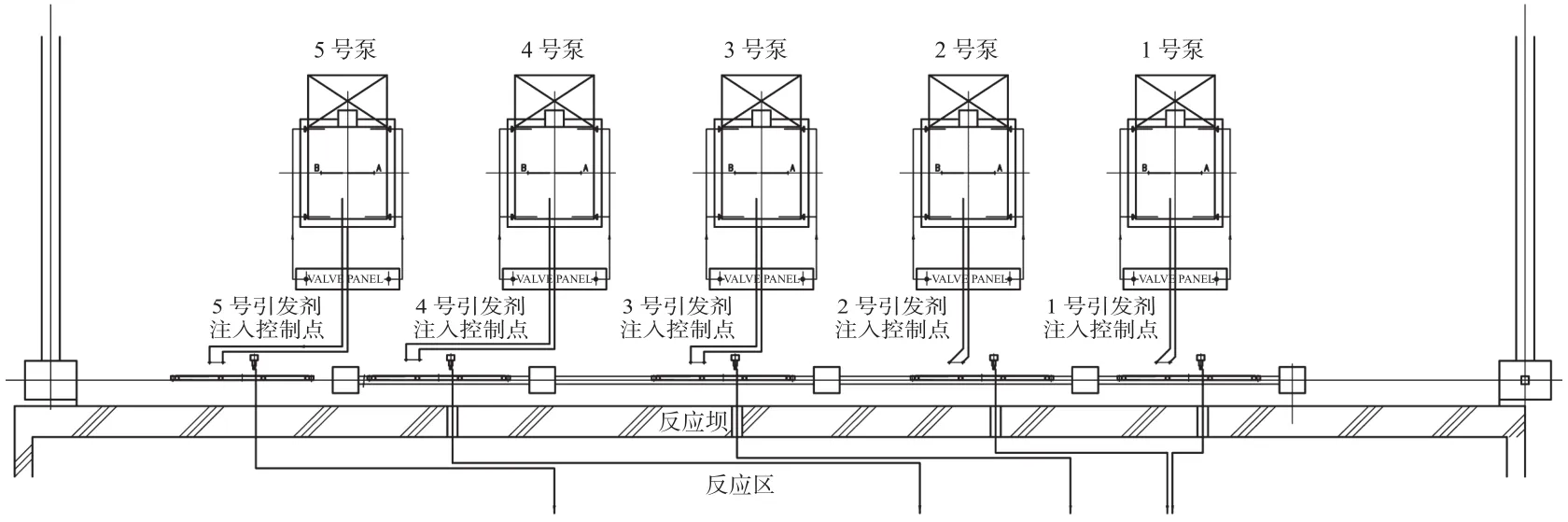

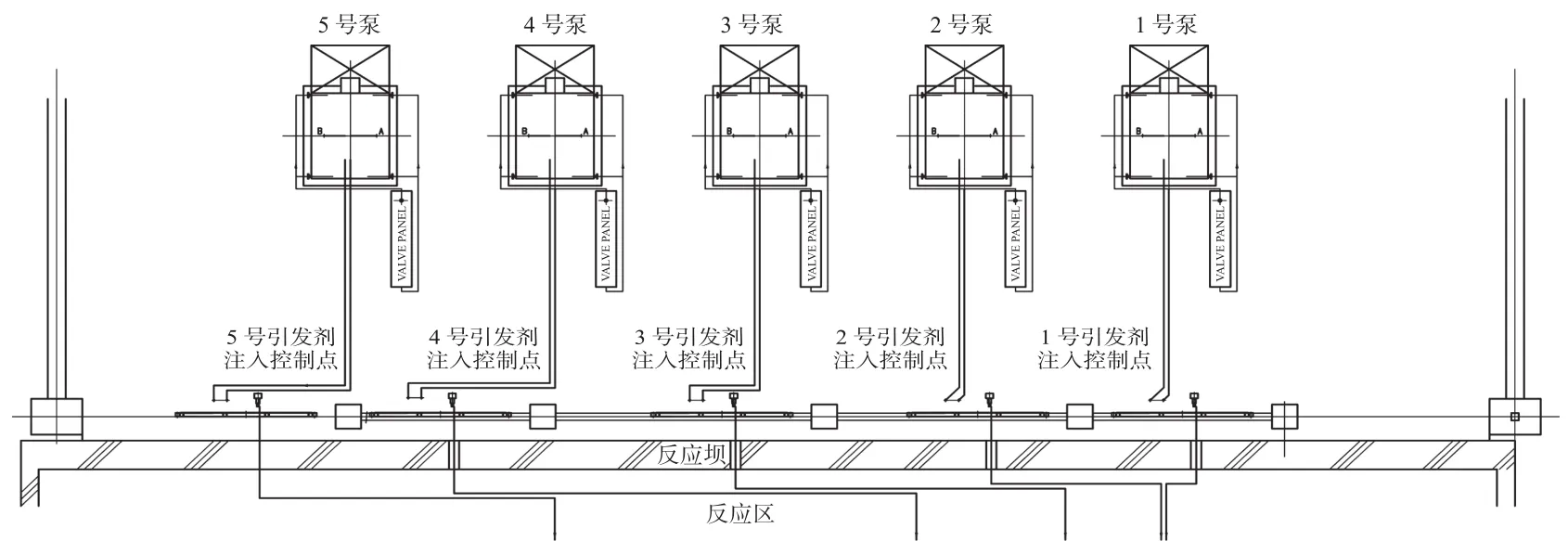

引发剂泵周边系统包括2个脱气罐和1个收集箱组成的阀站,在靠近反应坝墙的地方还设置有一一对应的引发剂注入控制点系统,在收集箱的上方有一个玻璃视镜,在操作时需能观察内部情况。每台泵对应的阀站的管道布置应一致,不同位号泵的管道不得镜像布置,应人性化设计,避免设计原因导致的误操作。阀站中的管道应撬块化布置,尽量紧凑,方便操作,阀站配管方案可见图7。

图7 阀站配管方案平面图Fig.7 Plan of valvepanel

引发剂系统管道尽量使用不锈钢TUBING管道,减少因接头导致的引发剂在管道内的残留积聚。从引发剂混合罐到引发剂注入泵之间的管道应尽量短,且需伴冷。

引发剂注入控制点也同样建议采取撬块式布置,固定撬块时注意可使用膨胀螺栓将之固定在反应坝墙的墙面上,而非在撬块底部设置结构支座,避免绊脚。

对于这些管道的布置基本配管方案有3种。

第一种布置方案见图8。这种布置方案的特点是阀站与引发剂泵以及引发剂注入控制点平行布置,有两条畅通的检修通道,操作人员在阀站和引发剂注入控制点之间操作,只需转身即可满足在两个工作面的操作。且逃生通道畅通,方便人员在特殊情况下撤离。但是,缺点是泵进口管道需从平台下方布置,以免挡路,会造成低袋。

第二种布置方案见图9。这种布置方案的特点是将阀站与引发剂泵呈90°垂直布置,优点是泵进口管道无袋形,缺点是可能会导致引发剂泵与反应坝墙之间的间距增大,不适用于空间紧凑的区域。

图8 一号布置方案Fig.8 No.1 layout plan

图9 二号布置方案Fig.9 No.2 layout plan

第三种布置方案见图10。这种布置方案的特点是将阀站设置在引发剂泵之间的空间。这种方案的优点是可适用于空间狭窄的区域,但是在操作时不如前两种方案便利。

图10 三号布置方案Fig.10 No.3 layout plan

3.4 引发剂注入点设计要点

为了实现连续而平稳的反应区域,分为5点注入管式反应器。注入点处的最后一道阀门应该距离反应器管道最短。废引发剂收集管道要注意必须步步低坡向收集罐,由于废引发剂收集罐的位置与反应坝墙隔开一道管廊,因此管道在穿过管廊时,管底标高设计需尽量考虑在人行通道的最小高度2.2 m以上,若无法满足高度上的要求,需和业主沟通解决。

3.5 废引发剂回收管道及收集罐设计要点

废引发剂回收罐周围都要设置防火堤,防火堤高度要根据破罐容积计算后确定,不宜低于1.5 m。废引发剂回收管道不允许有袋形,必须以至少1%的坡度通过重力流抵达收集罐。废引发剂回收总管末端(最远端)有溶剂管冲洗,避免凝结堵塞管线。

4 结束语

(1)引发剂注入泵周边的阀站布置可根据装置空间选择合适的方案,专利商推荐2号方案,本装置因空间不足,实际采用1号方案。

(2)引发剂管道尽量避免袋形布置,尤其废引发剂管道绝对不允许出现低袋,因此在设计初期可优先考虑此系统管道设计,再决定相关设备的安装高度。

(3)引发剂系统的设计要注意安全第一,尽量考虑各种环境、天气、人为因素的影响,减少事故风险的产生。

(4)设计师应根据厂区实际情况选择合适的设备、管道布置方案,为业主提供优秀设计,方便后期使用维护。

[1] 吴飞.有机过氧化物引发剂在高压聚乙烯的应用分析[J].广州化工,2003,31(4):131-135.

[2] 范长白.提高LDPE装置超高压柱塞泵填料使用周期探索[J].机械工程师,2014(8):281-282.

Design of Initiator System in High Pressure Polyethylene Plant

Qian XinLan

(SINOPEC Shanghai Engineering Co., Ltd, Shanghai, 200120)

In this paper, the process, equipment layout and key points in design of piping for the initiator system in LDPE plant were introduced.The key points of process、plant layout and piping design were given.Though the description of the initiator system design key points and the comparison of initiator pump value panel piping plans, the process requirement was realized, at the same time to optimize design, operate convenitent, reduce the safe hidden trouble.

initiator; LDPE; organic peroxide

TQ 325.1+2

:A

:2095-817X(2015)04-0001-005

2015-05-13

钱欣岚(1982—),女,工程师,主要从事设备布置、管道设计及管理工作。