300 MW汽轮机节能降耗改造分析研究

2015-04-18魏志全

魏志全,彭 林,袁 锋

(1.神华国能循环流化床(CFB)技术研发中心,四川 内江 641000;2. 四川电力工业调整试验所 ,四川 成都 610011;3. 四川白马循环流化床示范电站有限责任公司,四川 内江 641000)

300MW汽轮机节能降耗改造分析研究

魏志全1,彭 林2,袁 锋3

(1.神华国能循环流化床(CFB)技术研发中心,四川 内江 641000;2. 四川电力工业调整试验所 ,四川 成都 610011;3. 四川白马循环流化床示范电站有限责任公司,四川 内江 641000)

简要介绍了300MW机组汽轮机主要技术参数,重点分析了轴封系统在运行中出现的故障及对经济性的影响,采取了行之有效的解决办法,对系统改造前后的数据进行了分析,对同型机组有借鉴意义。

汽轮机;轴封系统;运行数据;改造依据;节能降耗

0 概 述

神华集团四川白马公司31号机组锅炉岛由法国ALSTOM公司设计制造,配套汽轮机为东方汽轮机厂生产的N300-16.7/537/537-8型汽轮机和东方电机厂生产的QFSN-300-2-20型发电机(简称31号机组)。31号机组于2006年4月17日通过国内168 h满负荷试运行并投入商业运行。

汽轮机型号为N300-16.7/537/537-8型,亚临界、单轴、双缸双排汽、中间再热、冷凝式汽轮机;高压排汽缸压3.527 MPa,高压排汽缸温度302.6 ℃,中压主汽门前压力3.18 MPa,中压主汽门前温度537 ℃,额定蒸汽流量904 t/h 。

1 汽轮机轴封系统简介

汽轮机汽封系统的主要作用是为了防止蒸汽沿高、中压缸轴端向外泄漏,甚至窜入轴承箱致使润滑油中进水,防止空气漏入低压汽缸而破坏机组的真空。

汽轮机高中压轴封、隔板汽封采用高、低齿“尖齿”汽封,低压轴封、隔板汽封采用斜平齿铜汽封。

轴封系统由轴端汽封的供汽、漏汽管路,主汽阀和主汽调节阀的阀杆漏汽管路,中压联合汽阀的阀杆漏汽管路以及相关设备组成。轴封供汽采用三阀系统,即在汽轮机所有运行工况下,供汽压力通过3个调节阀即高压供汽调节阀、辅助汽源供汽调节阀和溢流调节阀来控制,使汽轮机在任何运行工况下均自动保持供汽母管中设定的蒸汽压力。辅助汽源供汽站选用了两种汽源供汽,除机组本身的再热冷段外,还增加了本机组以外的辅助蒸汽供汽,机组启动或低负荷运行时由辅助蒸汽经辅助汽源站调节阀,进入自密封系统。此外,为满足低压缸轴封供汽温度要求,在低压轴封供汽母管上设置了一台喷水减温器,通过调节其喷水量,从而实现减温后的蒸汽满足低压轴封供汽要求。

2 汽轮机运行参数分析

该机组2008年进行了一次A修后,机组长期处于运行状态,前期参数基本稳定,但随着运行时间的积累,汽轮机参数逐渐出现异常,主要体现在:汽轮机存在汽耗率较高的现象;汽轮机润滑油内含水量增加;汽轮机大轴振动增加;汽轮机转子轴向位移增大。

汽轮机运行参数的异常表现引起了公司专业技术人员的高度重视,并组织专业人员进行了具体分析,初步认为汽轮机轴封系统出现了泄漏以及汽轮机叶片可能出现了结垢。

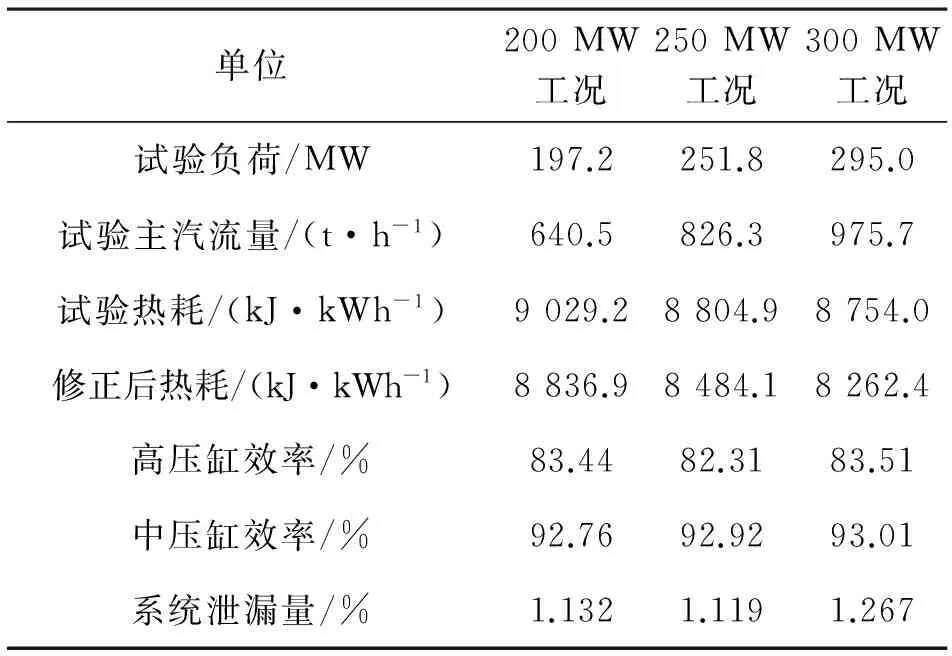

为了检查设备状况,掌握机组热耗指标,白马公司委托四川省电力工业调整试验所于2013年8月5日至8月7日进行了大修前的热力试验,汽轮机试验数据见表1。

表1 大修前汽轮机热力试验数据

注:所有数据均来至于四川省电力工业调整试验所的试验报告。

通过分析汽轮机大修前的试验数据,白马公司和四川省电力工业调整试验所的专业技术人员取得了一致意见,认为:1)机组额定负荷试验得到的修正热耗高于设计值(THA工况),系统存在一定的内漏及外漏,是导致热耗增加的原因之一;2)机组长期运行,存在一定的老化,汽封系统漏汽量增大以及通流部分可能存在结垢也是导致热耗升高的原因(31号机组2008年进行了1次A修,已5年未A修);3)另外锅炉冷渣器、灰控阀使用了凝结水作为冷却介质,低加回热系统运行方式偏离了设计方式是导致热耗上升的原因之一。

3 汽轮机节能降耗改造的依据

四川白马公司通过分析31号机组A修前试验数据,找到了为汽轮机进行节能降耗改造的方向,同时对国内同类型已做过相同技术改造的机组进行了大量的技术咨询和资料收集工作。技术资料证明汽轮机的梳齿型齿汽封存在一定的缺陷,汽封系统漏汽量增大以及通流部分结垢导致热耗升高,目前使用较多的蜂窝状轴封密封可以明显改善此项技术缺陷。汽轮机叶片结垢后通过叶片粒化处理后可明显优化汽轮机运行参数,因此公司决定对汽轮机的相关部件进行技术改造, 更换汽轮机轴封系统的全部汽封以及对汽轮机叶片进行粒化处理。

4 汽轮机节能降耗改造及试验对比

汽轮机揭缸检查可以明显看出原来梳齿型密封已有部分残缺,且锈蚀较为严重,这将影响到轴封漏汽量的增加。机组大修期间对所有汽封进行了更换。

汽轮机揭缸检查时还发现,汽轮机叶片上积累的水垢较为严重,这可能和机组水质控制且长期运行有直接关系。通过采用国内先进的粒化处理技术,全部清除了叶片上的水垢,基本达到了汽机叶片出厂时的洁净程度。

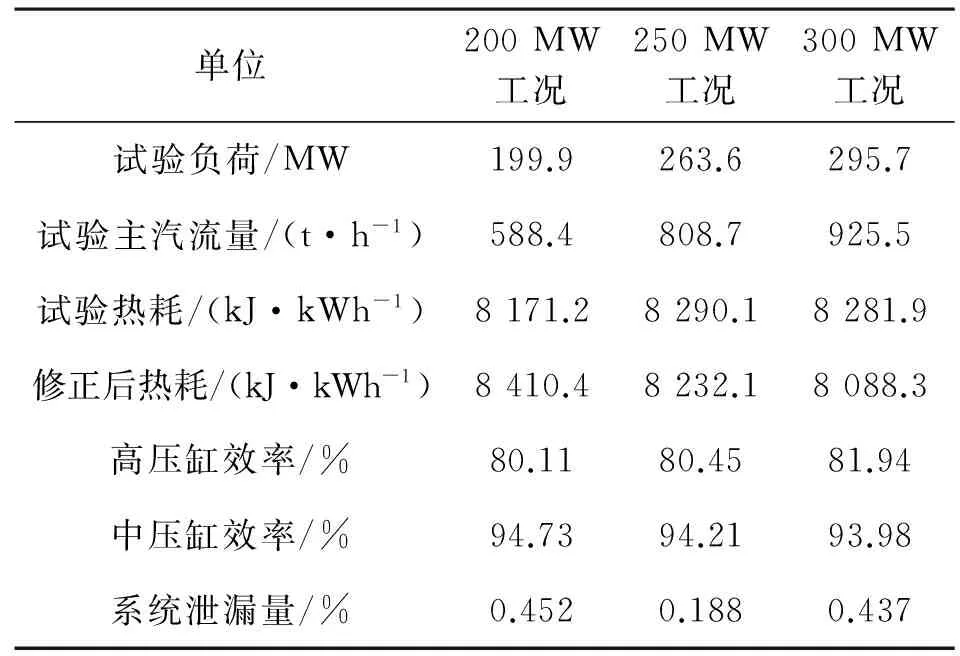

白马公司31号机组完成机组A修投入运行后,2013年12月24日至12月25日进行了大修后的热力试验,以检验机组大修效果,汽轮机试验数据见表2。

表2 大修后汽轮机热力试验数据

注:所有数据均来至于四川省电力工业调整试验所的试验报告。

5 汽轮机节能降耗改造的结论

通过比较汽轮机机组A修前、后在200 MW、250 MW以及300 MW工况的试验数据可以看出以下效果:

1) 汽轮机高压缸效率、中压缸效率发生了明显变化(高压缸效率下降,中压缸效率上升);

2) 通过对系统阀门进行维修或更换,降低了系统的泄漏量,汽轮机蒸汽流量得到了有效降低;

3) 汽轮机修正后的热耗分别下降了426.5 kJ/kWh、252.0 kh/kWh和174.1 kJ/kWh;

4) 汽轮机节能改造后,较大幅度地降低了机组的热耗,取得了较为显著的节能效果;

5) 对机组经济性的影响(仅计算发电煤耗一项)

发电煤耗按下式进行计算。

bfd=HR/(ηgl×ηgd×29.307)

式中,bfd为发电煤耗,g/kWh;HR为汽机热耗率,kJ/kWh;ηgl为锅炉效率设计值(BMCR工况),%,ALSTOM提供的锅炉效率设计值为91.9%;ηgd为管道热耗率取99%。

在300 MW负荷情况下发电煤耗的变化为

△bfd=△HR/(ηgl×ηgd×29.307) =174.1/0.919×0.99×29.307 =6.53(g/kWh)

以31号机年运行小时数5 000 h计算,年发电量150 GWh,累计年节约煤量约为9 796 t,以公司入炉年均标煤单价815元/t计算,年节约费用近800万元,如果机组平均负荷降低,热耗率还将进一步降低,考虑到影响机组发电煤耗的诸多因素如机组负荷率、厂用电率、环境温度、机组老化、排污等,节约费用只能是一个大概数字,但实际节约的费用仍相当可观。

由此可见,大修后的汽轮机在各项参数上都有了较高幅度的增长,但在提高缸效率方面仍具有很大的空间。汽轮机通流部分的改造是提高机组效率的有力措施。通过减少轴封、隔板汽封漏汽以及减少漏汽对下一级汽流流场的扰动来提高级效率和整机效率。总体来看,整机改造后机组效率可提高,热耗率下降,出力增加,效果显著。

[1] 吴季兰.汽轮机设备及系统[M]. 北京:中国电力出版社,2001.

[2] 景朝辉 . 热工理论及应用[M].北京:中国电力出版社,2006.

The main technical parameters of steam turbine in Baima 300 MW unit are introduced briefly. The analysis gives emphasis on the failures occurring in the operation and the influence of gland seal system on economy. Through the successful experiences of the reconstruction, the related parameters before and after the reconstruction are analyzed, which gives a useful reference to the units of same kind.

steam turbine; gland seal system; running parameter; reconstruction basis; energy saving and consumption reducing

TK268

B

1003-6954(2015)03-0082-03

2015-02-12)