减缓脱硫系统烟气换热器堵塞的改造方案

2015-04-18王喜林

王喜林,陈 凯,魏 鹏

(中电投河南电力有限公司开封发电分公司,河南 开封 475002)

0 引言

国内某电厂2×600 MW超临界机组配套的脱硫装置为石灰石-石膏湿法烟气脱硫(FGD)系统,2套FGD系统于2009-05-01正式投入运行。FGD系统装有烟气旁路烟道,每台炉单独装设1台增压风机,除雾器选用DV880型平板式,烟气换热器(GGH)选用32.5 GVN 580型双速两分仓回转式,换热元件采用高度为580 mm的HS8e波形镀搪瓷,吹灰器采用低压水、高压水及蒸汽3种介质全伸缩式吹灰,高压水泵设计压力为10 MPa。FGD系统自投运以来一直存在GGH堵塞频繁的问题。2013年12月,取消了1号FGD系统旁路挡板后,GGH堵塞问题直接威胁到机组的安全运行,因此对GGH堵塞问题的治理迫在眉睫。

1 设备改造经历

2009年12月至2013年12月先后多次对1,2号FGD系统GGH及吹灰器进行了如下改造。

1.1 吹灰器汽源改造

原吹灰器设计蒸汽汽源引自辅汽联箱,在机组高负荷时基本能够满足吹灰器压力及温度的要求;但在机组低负荷时由于管路较长,导致到吹灰器处的蒸汽压力不足0.5 MPa。为提高吹灰蒸汽参数,于2009年12月将吹灰器汽源改由冷再提供。同时,为防止蒸汽压力过高,损坏换热元件,增加了自动压力调整门,并设定压力为1.1 MPa。

吹灰器汽源改造前后参数对比如表1所示,由表1可知,改造后的吹灰器汽源即使在50 %负荷下,也能满足吹灰蒸汽参数的要求。

表1 汽源改造前后参数对比

1.2 增大换热元件间隙

该GGH共计7圈24个扇区。为了增大换热元件间隙,2010年6月,将GGH中心筒向外数第3圈的24个扇区(48箱)换热元件中弯曲弧度较小的换热板取出,将其裁成宽度为100~120 mm的长条后,再重新加入换热箱两侧,并用专用夹具将换热箱长度恢复为原始尺寸。此外,为增加紧力,再在每箱中添加4~8片换热片。

1.3 增加声波吹灰器

2011年5月,对2号GGH增加ENSG-30000-125型可调频高声强声波吹灰器。该声波吹灰器使用杂用压缩空气作为驱动气体,压缩空气流经截止阀、过滤器、减压阀后进入高声强气动发生器,作用于积灰表面,气耗量为25 m3/m in。该声波吹灰器具有功率大、频带宽、能耗低、免维护、全自动控制的特点。

1.4 更换GGH换热元件及吹灰器

2012年5 月,将1号GGH高度为580 mm的HS8e波形镀搪瓷换热元件更换为高度为550 mm的L型大通道搪瓷换热元件,并将原全伸缩式吹灰器改造为半伸缩式吹灰器。更换后的换热元件增大了通道,减小了高度,有效缓解了堵塞。半伸缩式吹灰器具有体积小巧、设备简化、系统简单的特点,同时在相同的一个周期吹灰时间下,延长了同一部位的吹扫时间。

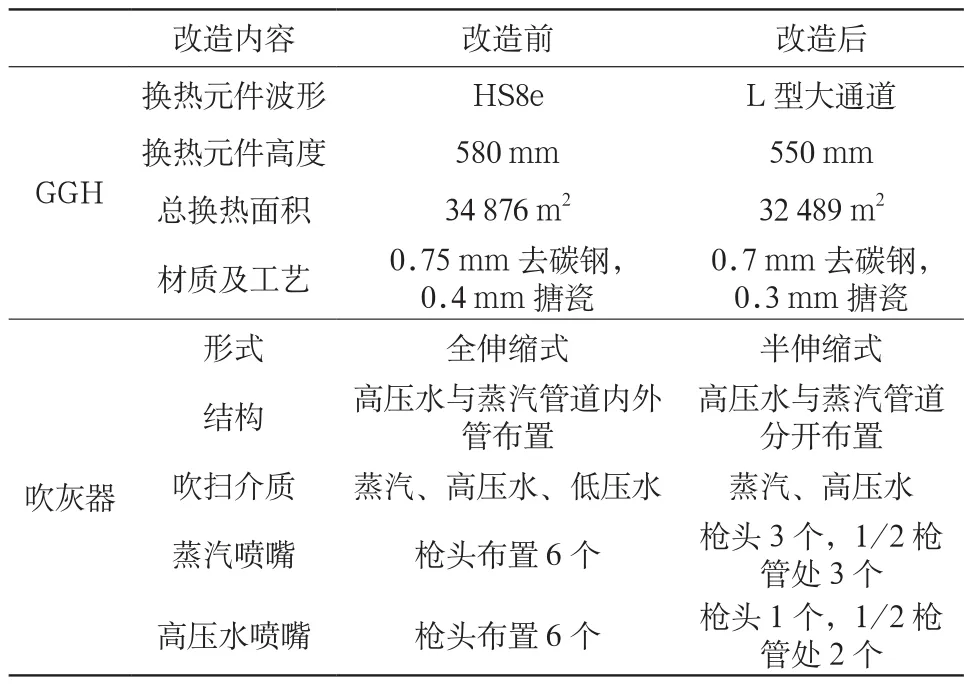

GGH及吹灰器改造前后的主要参数对比如表2所示。

表2 1号GGH及吹灰器改造前后主要参数对比

1.5 改造除雾器及吹灰器高压水喷嘴

2013年12月,为满足国家环保要求,同时结合工期等因素,最终确定1号FGD系统改造方案为:引增合一,取消旁路,保留GGH,并将除雾器由平板式改为屋脊式。为提高高压水冲洗效果,对吹灰器的高压水喷嘴也进行了改造:经测量,原吹灰器高压水喷嘴至换热片的距离为300 mm,以不碰触径向密封片为基本原则,现增加高压水喷嘴长度,使其至换热片的距离为180 mm;同时将1.5 mm的喷嘴口径缩小至1.2 mm,以增加射流力度。

2 历次改造后的运行效果

(1) 吹灰器汽源改造后,机组在任何负荷下,均能保证合格的吹灰器汽源,可在运行中加强连续吹灰,有效缓解了GGH换热元件的堵塞。

(2) 对部分换热元件进行抽稀,以增大换热元件间隙。因仅试验性地改造了GGH的第3圈,故GGH运行压差及换热效果均无明显变化;但却导致第3圈烟气流速增大,形成烟气走廊,且在3个月后夹在两侧的条形换热片出现脱落,使整片换热元件发生倾倒,影响了GGH的正常运行。

(3) 增加声波吹灰器后,结合过热蒸汽及高压水冲洗,使得2号GGH因压差高被迫离线冲洗的周期由3个月延长至4个月。

(4) 将换热元件由HS8e波形更换为L波型后,1号GGH的运行压差显著降低,堵塞情况明显缓解,最长被迫离线冲洗周期达到4个月。但同时也降低了GGH的换热能力,导致在冬季低负荷时净烟气出口烟温仅为75 ℃。将吹灰器由全伸缩式改为半伸缩式后,由于PLC控制部分不够完善且高压水泵未进行改造,因此改造效果不够明显。

FastEthernet0/0 128.1 128 19FWD 0 4096 cc00.1ca0.0001 128.1

(5) 将除雾器由平板式改为屋脊式,且对除雾器冲洗的运行方式进行优化后,除雾器运行压差较改造前明显降低,不仅降低了电耗,还减少了携带的残余雾滴,有效延缓了GGH的堵塞时间。增加吹灰器高压水喷嘴长度并缩小其口径后,虽然提高了高压水冲洗的效果,但也导致喷嘴更易堵塞。

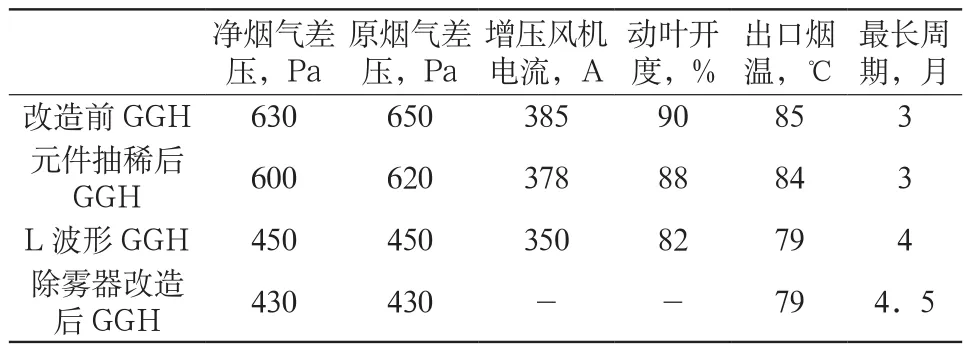

历次设备改造前后参数对比如表3所示。

表3 GGH历次改造前后主要参数对比

3 取消烟气旁路后GGH堵塞的解决措施

2013-12-01,1号FGD系统取消烟气旁路后投入运行,为减缓GGH堵塞,制定了多项运行措施,不间断、多介质吹灰。因高压水泵设计压力仅为10 MPa,根据投运高压水后的烟气温度,判断高压水喷嘴有堵塞现象。2014-03-16,1号GGH在机组满负荷下,原/净烟气侧的压差高达1 050/1 250 Pa,造成引风机出现喘振,GGH堵塞已严重威胁到机组的安全运行。

为解决GGH堵塞的问题,提出了在线不停运高压水与不停运低压水结合的冲洗方案。

(1) 在GGH净烟气侧人孔门外侧搭设操作平台,制作7 m×0.25 m的专用长方形轨道和7 m长的专用冲洗车和拉杆,用于架设高压水及低压水临时管道。

(2) 依据图纸合理确定出高压水及低压水的喷嘴长度,以不碰触GGH径向密封片为基本原则。

(3) 采用德国KAMAT公司生产的超高压设备,清洗用喷头为直喷、前冲式,调整压力为30~50 MPa,水流量为60 L/m in;低压水则采用消防水。

(5) 将冲洗车高压水枪头及低压水枪头固定牢固后,推入GGH本体距离中心筒约0.3 m处,自内向外逐步冲洗。高压水主要用于击碎表层硬垢,低压水则用于软化并及时带走击碎的垢片。

(6) 以上全部准备完毕后,封闭GGH人孔(仅留轨道处间隙),以减少烟气泄漏。

(7) 将GGH切换至半速0.625 r/m in运行;确保枪头大致每20 m in后移45 mm。

(8) 在冲洗过程中确保净烟气底部烟道疏水畅通,并严密监视风量、温度、GGH电流等参数的变化,发现异常及时停止冲洗。

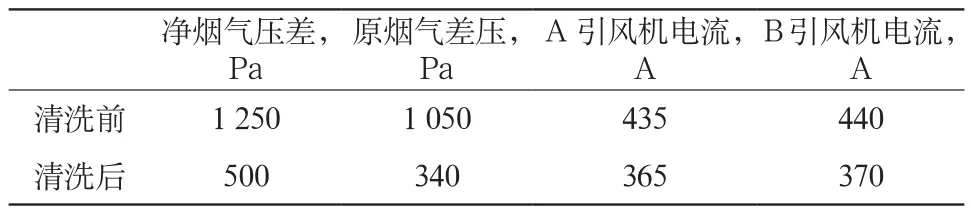

2013-04-04—14,经过连续10天的冲洗,彻底解决了1号GGH压差大的问题。冲洗前后参数对比如表4所示。

表4 在线冲洗前后参数对比

4 结束语

减缓GGH堵塞是脱硫系统运行需常抓不懈的工作,为此,不仅要学习借鉴成功实践的改造经验,也要注重各项运行参数的调整。对于取消旁路后仍保留GGH的脱硫系统,可采用外接高压水与低压水结合的在线冲洗方式。这种方法不仅能消除风机的喘振,避免机组停机;也能满足环保需求,为发电企业带来巨大的安全及经济效益。

1 方忠华,杨晓良,吴 凡.GGH在线不停运清洗阻垢工艺及装置设计探讨[J].电力科技与环保,2013,29(1):40-42.

2 胡秀丽,刘丽梅,傅文玲.北京热电公司1号机组脱硫系统GGH换热元件改造[J].热力发电,2013,42(8):153-155.

3 赵景辉.脱硫系统GGH堵塞原因分析及处理[J].电力安全技术,2012,14(4):11-12.

4 马岩昕,马 越.脱硫系统运行中出现的问题及应对措施[J].电力安全技术,2013,15(5):6-8.