烤烟晾制变黄时间对烟叶烘烤效果的影响

2015-04-18孙光伟陈振国李建平孙敬国

孙光伟,陈振国*,饶 勇,李建平,孙敬国,杨 杨

(1.湖北省烟草科学研究院,武汉 430030;2.湖北省烟草公司十堰市公司,湖北 十堰 442000 ;3.湖北省烟草公司恩施州公司,湖北 恩施 445000)

烤烟晾制变黄时间对烟叶烘烤效果的影响

孙光伟1,陈振国1*,饶勇2,李建平1,孙敬国1,杨杨3

(1.湖北省烟草科学研究院,武汉 430030;2.湖北省烟草公司十堰市公司,湖北 十堰 442000 ;3.湖北省烟草公司恩施州公司,湖北 恩施 445000)

摘要:为深入研究烤烟晾制变黄时间对烟叶烘烤效果的影响,试验设置了24、48、72和96 h等4个晾制时间梯度,与采收后直接烘烤相对比,对烘烤过程中烟叶变化情况、能耗及烤后烟叶经济性状、外观质量、化学成分、感官质量进行了分析。结果表明,烤烟晾制变黄可缩短烤房内变黄时间,降低烘烤能耗,对烤后烟叶的烟叶外观质量、经济性状、化学成分、评吸质量也有一定的改善作用,其效果随晾制变黄时间的延长,呈先升高后下降的趋势。综合比较,烤烟晾制变黄48 h效果最好,可节省烤房内变黄时间20 h,有效缩短烤房使用周期,节约烘烤能耗15%,外观质量好,上中等烟比例提高5%,化学成分协调。

关键词:烤烟;晾制变黄;烘烤质量

烤烟调制是在一定的时间和特定的烤房内利用热能实现烟叶内部一系列生理生化变化和脱水干燥的过程[1]。烟叶烘烤过程一般通过燃料在火炉中燃烧产生热量,再通过散热设备加热烤房内空气,热空气加热烟叶,使烟叶脱水并汽化到空气中,形成湿热空气排出烤房外[2],在此过程中需要消耗大量的热量。晾黄烘烤一方面可以缩短烘烤时间,节约能耗;另一方面,烟叶外观质量和等级比例均高于不晾黄,具有较高的产量和产值[3]。目前我国烘烤工艺研究主要围绕在烤房内温湿度变化、风速、变黄定色时间、装烟方式等因素[4-8],而对烤烟晾制变黄的研究相对较少。何亚浩等[9]研究表明,烤前晾制可以通过促进烟叶的后熟以及生理生化反应进程而影响烟叶品质;徐增汉等[10]研究表明,半晾半烤法在一定程度上提高了烤烟上部叶的可用性。深入研究烤烟晾制变黄时间和烘烤质量的关系,不仅有利于降低烤烟生产成本,提高烤烟质量,增加烟农收入,而且有利于低碳烟草的发展。本试验通过设置不同的晾制变黄时间,分析其对烘烤质量的影响,以期进一步完善烤烟密集烘烤配套技术,为烤烟降本提质提供新的方法。

1 材料与方法

1.1试验材料

试验于2013年在恩施州利川市柏杨镇进行,选用当地主栽烤烟品种云烟87,采收中部(第8~11叶位)成熟烟叶作为试验材料。其他栽培措施按当地规范化生产技术规程进行。配备标准小型远红外电热式烤房,装烟室长2.6 m×宽1.35 m×高2.3 m,可装常规编烟40竿。

采收鲜烟素质基本一致的烟叶进行常规编竿,每竿大约编烟120片。绑竿后的烟叶挂到晾烟架上推到遮阴处,晾烟密度为56.25 kg/m3。用温湿度自动记录仪(深圳华图测控系统有限公司),每隔4 h自动记录烤房外遮阴晾制空气环境温湿度。图1所示为晾制变黄期间烟叶所处的空气温湿度情况,其所处的环境温度较低,在24 ℃左右波动,相对湿度较高,在65%左右波动。

图1 烟叶晾制变黄的空气温湿度环境Fig. 1 The air-curing environment.

1.2试验设计

按照烟叶在烤房外遮阴晾制变黄时间分为4个处理。T1:在烤房外晾制变黄24 h;T2:在烤房外晾制变黄48 h;T3:在烤房外晾制变黄72 h; T4:在烤房外晾制变黄96 h;CK:采回的鲜烟直接装到烤房内。试验按三段式烘烤工艺进行烘烤。

晾制变黄时间完成后立即装进烤房内进行烘烤,将烤房内温度升至38 ℃,温湿差保持在2 ℃,待烟叶变黄至8成时,以1℃/h的升温速度将温度升至42 ℃,湿球温度保持在37~38 ℃,延长时间,直到烟叶达到9~10成黄时,进入定色期。定色期和干筋期在三段式烘烤工艺的基础上根据烟叶变化适当调整烘烤工艺。试验重复3次,并对样品进行分析。

表1 烤烟外观质量评价方法Table 1 The evaluation method of tobacco appearance quality

1.3测定项目与方法

1.3.1水分含量测定随机选取10片烟叶作为水分变化测定样,用电子天平对固定样品进行称重,计算晾制变黄过程中的水分损失。

1.3.2产值计算烤后烟叶经回潮后,按GB/T2635—1992要求进行烤烟分级,计算产值。

1.3.3外观质量每个处理取C3F样品2 kg,由湖北省烟草产品质量监督检验站评价,以颜色、成熟度、叶片结构、身份、油分、色度等6项指标作为烤烟外观质量评价指标(表1),各指标权重依次为0.30、0.25、0.15、0.12、0.10、0.08,采用GB2635—1992烤烟分级标准为基础,建立烟叶外观质量各指标的量化打分标准,采用指数和法评价烤烟外观质量。

1.3.4常规化学成分检测每个处理取C3F样品20片粉碎,进行常规化学成分分析。

1.3.5感官质量每个处理取C3F样品2 kg进行感官评吸鉴定(湖北中烟工业有限责任公司技术研发中心评吸)。

1.4数据处理

采用Excel 2007和SPSS 19.0进行数据分析和作图。

表2 不同处理烘烤过程中烟叶变化情况Table 2 Tobacco situation during curing process

2 结 果

2.1烘烤过程中烟叶的变化

从表2中看出,随着烟叶在烤房外晾制变黄时间的延长,烟叶逐渐失水凋萎,变黄程度逐渐提高,晾制变黄在48 h时变黄程度可达5成,可使烤烟在烤房内变黄期缩短近20 h,之后随着时间的延长对变黄期缩短的效果越来越小;对定色期烘烤用时无显著变化。可见烤烟晾制变黄主要是缩短了烤房内变黄期的时间,从而缩短烘烤时间,降低烤房占用周期。

2.2能耗分析

从图2中看出,随着晾制变黄时间的延长,烘烤能耗逐渐减低,与直接装炕烘烤相比电耗降幅较大,晾制变黄48 h可节约能耗15%,随着晾制变黄时间的延长,降低烘烤能耗的效果减弱,与烘烤变黄期时间的缩短变化相似。

晾制变黄处理时间/h

2.3外观质量

由表3可以看出,烤烟晾制变黄其烤后烟叶外观质量均明显优于直接烘烤,可见烤烟晾制变黄有利于提高烟叶外观质量,尤其是对烤后烟叶颜色、成熟度、叶片结构有明显改善效果;随着晾制变黄时间延长,烤后烟叶外观质量整体呈先上升后下降的趋势,以晾制48 h处理烤后烟叶外观质量最好。

表3 烤后烟叶外观质量Table 3 The appearance quality of flue-cured tobacco

2.4烟叶等级比例

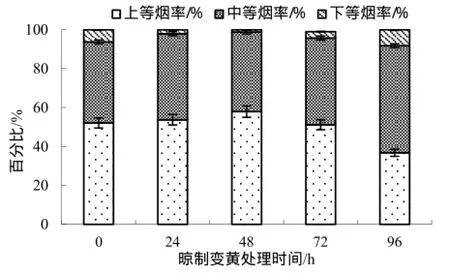

从图3看出,随着晾制变黄时间的延长,至48h可有效降低下等烟比例,上中等烟比例可达98.8%,主要是橘黄烟比例增多,青杂烟比例明显减少,48 h后烤后烟叶下等烟比例逐渐上升,上等烟比例显著下降,烤后烟叶多含黑色斑点,与调制时间过长、内含物消耗过度有关。

2.5化学成分

从表4看出,与采收后直接烘烤相比,晾制24、48 h的化学成分协调性最好,总糖、还原糖含量较为适宜。随着晾制时间的延长,烟碱、还原糖含量呈显著上升趋势;晾制变黄处理的淀粉含量均显著低于直接烘烤,其中晾制72 h烤后烟叶淀粉含量最低,直接烘烤的淀粉含量最高,随着晾制变黄时间的延长,烤后烟叶淀粉含量呈现“先降低再升高”的趋势。

图3 烤后烟叶等级比例Fig. 3 The economic characters of roasted tobacco

2.6感官评吸质量

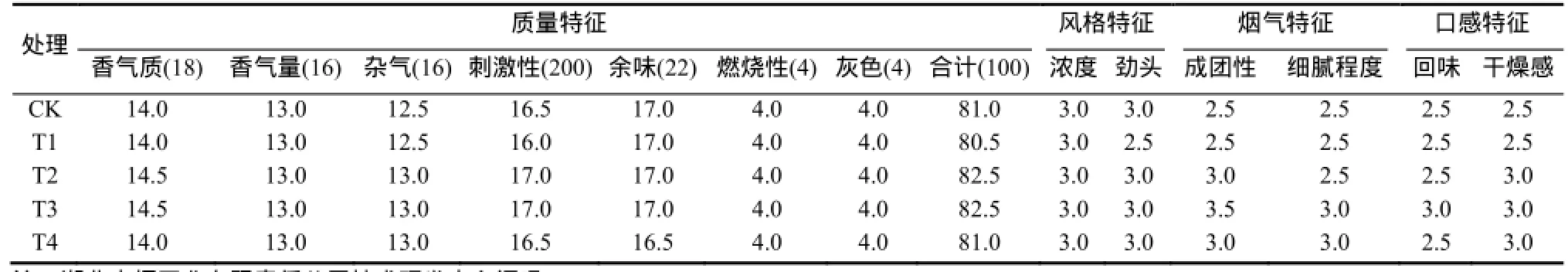

由表5看出,晾制变黄可改善烤烟香气质,降低杂气和刺激性,对香气量、余味、燃烧性、灰色影响不大。整体质量分为2个档次,晾制48 h和72 h质量较好,其烟叶香气质感中等,香气量较足,杂气微有,刺激性小,余味较舒适,浓度和劲头适中,烟气形态尚好,较细腻;晾制24、96 h和直接烘烤相对稍差,主要表现在香气清晰度不够,杂气稍重,刺激性略大,余味尚舒适,烟气细腻程度不够,回味略欠,干燥感明显。

表4 烤后烟叶主要化学成分Table 4 The main chemical components of flue-cured tobacco

表5 烤后烟叶感官评吸质量Table 5 The smoking sensory quality of flue-cured tobacco.

3 讨 论

烤烟晾制变黄可以提高烟叶外观质量、经济性状,降低淀粉含量,使化学成分协调,改善评吸质量。我国烤烟年产量维持在250万t左右,按密集烤房每烤1 kg干烟需要1.5~2.0 kg煤炭计[11],烘烤烟叶需要消耗煤炭375~500万t,合理利用烤烟晾制变黄技术可有效缩短烘烤变黄期时间,降低烤烟能耗10%以上,大大节省煤炭资源,降低环境污染,为低碳环保的现代烟草农业建设提供保障[12],并且在烤房外挂烟架上失水后装烟容量提高,装炕劳动强度降低。

随着晾制变黄时间的延长,烤后烟叶淀粉含量呈现“先降低再升高”的趋势,这与烟叶所处温湿度环境及变黄时间长短有关[13-15]。有研究表明在38 ℃时,烟叶淀粉表面出现的大量层状结构使淀粉更易于降解[16],处理晾制变黄96 h虽然变黄期较长但烤房内38 ℃段停留较短,错过了淀粉最易降解的时期导致烤后烟叶淀粉含量高,可见拉长变黄时间虽然有利于淀粉的降解,但适宜的变黄温度对淀粉的降解也起重要作用。适当的晾制变黄时间有利于烟叶感官质量的提高,晾制变黄所处的低温和适宜湿度条件下,烟叶变黄速度较慢,变黄时间较长,烟叶的失水速率较慢,促进了烟叶前体物质的转化分解和烟叶致香成分的形成,有利于提高烟叶的香气品质[17]。

烟叶晾制变黄后,变黄和失水效果不尽相同,装入烤房后要合理调整烘烤工艺,使烟叶变黄与失水协调,控制变黄后期时间,防止内含物的过度消耗[18-19]。由于不同地区晾制变黄环境温湿度差异较大,并且烤烟品种、栽培措施、烟叶着生部位、成熟度等不同因素影响叶片水分和干物质含量,变黄速率和干燥速率差异较大[20],晾制变黄时间及效果需进一步进行试验研究。

4 结 论

本研究结果表明,随着晾制变黄时间的延长,烤后烟叶质量呈先升高后下降的趋势,在本试验的晾制环境下,烤烟晾制变黄时间48 h效果最好,可降低烘烤能耗15%,外观质量和经济性状最好,化学成分协调,淀粉含量低,香气量足、刺激性小。

参考文献

[1]宫长荣,周义和,杨焕文. 烤烟三段式烘烤导论[M].北京:科学出版社,2006.

[2]蒋笃忠,成勃松,骆君华,等. 多方式燃烧炉在烟叶烤房中的应用[J]. 河北农业科学,2008,12(11):74-76.

[3]丁利花. 不同晾黄时间对烘烤烟叶品质的影响[J]. 现代农业科技,2012(11):12.

[4]何军,王奎武,朱列书,等. 烤烟不同烘烤方法的研究进展[J]. 作物研究,2007,87(S1):729-732.

[5]刘闯,陈振国,赵华武,等. 密集烘烤中风机转速变化对烟叶中性致香物质的影响[J]. 湖南农业大学学报:自然科学版,2010,36(6):640-643.

[6]王爱华,王松峰,管志坤,等. 烤烟密集烘烤过程中阶梯升温变黄生理生化特性研究[J]. 中国烟草科学,2012,33(1):69-73.

[7]宫长荣,刘霞,王卫峰. 密集烘烤温湿度条件对烟叶生理生化特性和品质的影响[J]. 西北农林科技大学学报:自然科学版,2007,35(6):77-82.

[8]刘闯,陈振国,李进平,等. 不同装烟方式对烟叶挥发性致香物质含量的影响[J]. 云南农业大学学报,2011,26(1):70-74.

[9]何亚浩,贺帆,杨荣生,等. 烤前不同晾制时间对烤烟密集烘烤质量的影响[J]. 江西农业学报,2011,23(2):80-82.

[10] 徐增汉,王能如,王东胜,等. 半晾半烤法提高烤烟上部叶可用性的研究[J]. 浙江农业科学,2003(5):259-261.

[11] 宫长荣,潘建斌,宋朝鹏. 我国烟叶烘烤设备的演变与研究进展[J]. 烟草科技,2005(11):34-36.

[12]孙光伟,陈振国,孙敬国. 密集烤房能源利用现状及发展方向[J]. 安徽农业科学,2013(20):8691-8693.

[13] 宫长荣,袁红涛,陈江华. 烤烟烘烤过程中烟叶淀粉酶活性变化及色素降解规律的研究[J]. 中国烟草学报,2002,8(2):16-20.

[14] 宫长荣,袁红涛,陈江华. 烘烤过程中环境湿度和烟叶水分与淀粉代谢动态[J]. 中国农业科学,2003,36(2):155-158.

[15] 王爱华,徐秀红,王松峰,等. 变黄温度对烤烟烘烤过程中生理指标及烤后质量的影响[J]. 中国烟草学报,2008,14(1):27-31.

[16]王涛,贺帆,田斌强,等. 密集烘烤过程中烤烟上部叶淀粉颗粒结构与酶解力变化[J]. 中国农业科学,2012,45(13):2704-2710.

[17] 高玉珍,王卫峰,张骏,等. 密集烘烤不同变黄温湿条件对烟叶中性致香物质的影响[J]. 云南农业大学学报,2008,23(2):215-219.

[18] 许威,肖先仪,黄建,等. 变黄期不同烘烤时间及温湿度对烟叶质量的影响[J]. 江西农业学报,2012,24(7):85-89.

[19] 文俊,王行,杨庆,等. 密集烘烤关键温度点稳温时间与湿球温度优化组合研究[J]. 中国烟草科学,2013,34(2):85-88.

[20] 聂荣邦,唐建文. 烟叶烘烤特性研究Ⅰ.烟叶自由水和束缚水含量与品种及烟叶着生部位和成熟度的关系[J]. 湖南农业大学学报:自然科学版,2002,28(4):290-292.

中图分类号:TS44+1

文章编号:1007-5119(2015)03-0090-05

DOI:10.13496/j.issn.1007-5119.2015.03.018

基金项目:国家烟草专卖局重大专项“中间香型特色优质烟叶开发”{国烟科[2009]236号}

作者简介:孙光伟,男,硕士,研究方向为烟草调制。E-mail:sgw_dw@163.com。*通信作者,E-mail:hbskys1@163.com

收稿日期:2014-08-20修回日期:2015-04-20

Effects of Air-curing Time on Quality of Flue-cured Tobacco

SUN Guangwei1, CHEN Zhenguo1*, RAO Yong2, LI Jianping1, SUN Jingguo1, YANG Yang3

(1. Tobacco Research Institute of Hubei Province, Wuhan 430030, China; 2. Shiyan Tobacco Company of Hubei Province, Shiyan,Hubei 442000, China; 3. Enshi Tobacco Company of Hubei Province, Enshi, Hubei 445000, China)

Abstract:To study the effects of air-curing time on flue-cured tobacco quality, air-curing of 24, 48, 72, 96 hours were carried out before flue-curing and compared with curing directly after harvest. Changes of the tobacco curing process, energy and economic traits,appearance quality, chemical composition and smoking quality of cured tobacco leaves were analyzed. The results showed that with air-curing, curing time of flue-cured tobacco could be reduced and so was energy consumption. Improved quality of tobacco leaf appearance, economic traits, chemical composition and smoking quality were also observed. However, with the extension of air-curing time tobacco quality increased firstly and then declined. After comprehensive comparison of flue-cured tobacco quality the best aircuring time was 48 h, which could reduce the curing barn yellowing time within 20 h, save 15% of the energy consumption, with improved appearance quality, 5% higher proportion of superior and middle class leaves, and coordinated chemical composition.

Keywords:flue-cured tobacco; air-curing time; curing quality