原油处理过程中自动控制系统的应用

2015-04-17陈志刚

陈志刚

(中国石化集团江汉石油管理局职工培训中心,湖北 潜江433121)

1 原油生产中油气水分离过程及原理

1.1 分离过程

采出原油通过油站计量间进行计量及温度、压力、排量监测后,经输油管线进入不同的三相分离器进行油、水、气的分离,分离出的原油进入下一级高压电脱内进行进一步精细脱水。分离出的污水和天然气由气管线送入压气站,而通过高压脱水、达到外输要求(含水低于0.5% )的原油,由缓冲罐进入5#、6#成品油罐,然后通过外输泵输入加热炉加热,加热后的原油直输下一级中转站。

1.2 工作参数

1)外输出炉参数:①温度≥55℃;②压力≤2.5 MPa;③含水≤0.5% ;④排量≥25m3。

2)原油参数:①温度≥30℃;②压力≥0.35MPa

3)电脱参数:①电压1 800V;②电流13A;③压力≥2.5MPa。

1.3 油水分离原理

在油田开发过程中,水几乎成为原油“永远的伴生者”,尤其是老油田水的含量更高。原油中的水主要有3种存在形式:一是悬浮水,二是乳化水,三是溶解水。含水原油多为“油包水”型乳化液,即水包在油内部形成“水池子”,其颗粒直径范围为10~20μm。在原油开采中,原油脱水过程至关重要。

1.3.1 聚集型油水分离器

波纹板式重力加速聚集型油水分离器,避免了油水分离过程中容易堵塞及材料需要再生的缺点。原油从井口采出后经管道进入分离器,分离器进口处设有围堰配流装置,含油废水在改变流动方向后,产生平稳流层,缓慢进入水平布置的波纹板。该波纹板具有亲油而不粘油且抗老化的特点,每层波纹板之间的距离根据含水量多少进行调整,一般在6~12mm之间,小颗粒的油滴在重力的作用下,只需上升6~12mm即可到达上一层波纹板。当液体流过,油滴被波纹板迅速捕获时,就会聚集在波纹板上。根据聚集器的工作原理,小颗粒的油滴逐步聚集成大颗粒的油滴后,便会沿着波纹板移动到聚集器隆起部分的顶部,然后通过直径为12mm的小孔迅速浮到油水分离器的表面,将水留在分离器的下部,从而使油水分离。

1.3.2 高压脱水

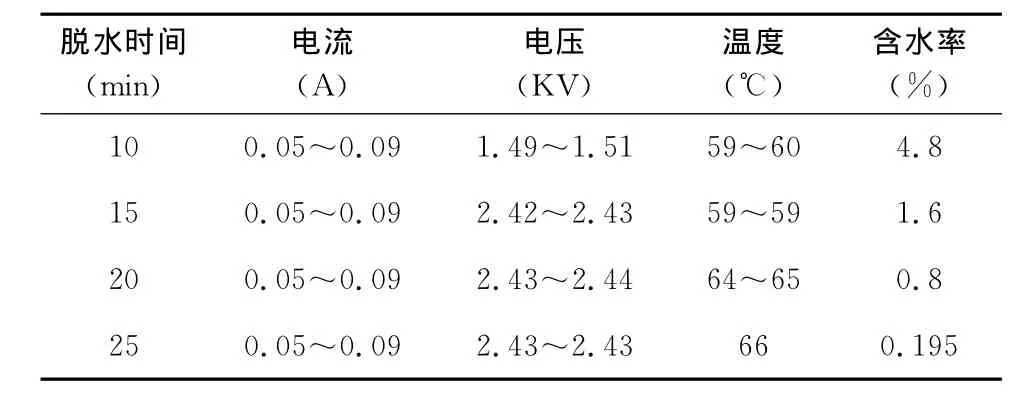

前一级脱水后的原油中还含有少量的乳化液水,脱去油中乳化液的关键是破乳。在众多的破乳方法中,电破乳方法能耗低、操作简单且连续。将配置好的油水乳化液注入脱水罐中,设定加热温度为60℃,当达到设定温度点时,通过变压器施加电场,并分别在施加电场10 min、15min、20min、25min后取样,进行含水率测定和分析,从而得出测定结果(表1)。通过高电场脱水后,原油中的水含量有了很大的下降,并达到脱水目的。被脱出的污水经水泵抽往污水处理罐进行处理。

表1 不同阶段的含水量

1.4 油气分离原理

油气混合物经进油管线进入油气分离器后,喷洒在挡油帽上(散油帽),扩散后的油靠重力,沿管壁下滑到分离器的下部,经排油管排出;同时,气体因密度小而上升,经分离伞集中向上改变流动方向,将气体中的小油滴粘附在伞壁上,聚集后附壁而下,脱油后的气体经分离器顶部出气管由压缩机抽往压气站。为防止油罐被抽成负压,在油气分离器上增设了反馈补气装置,当压力较低时便利用此装置进入管线循环。

2 油、气、水分离装置自动控制系统

2.1 自动控制系统的组成

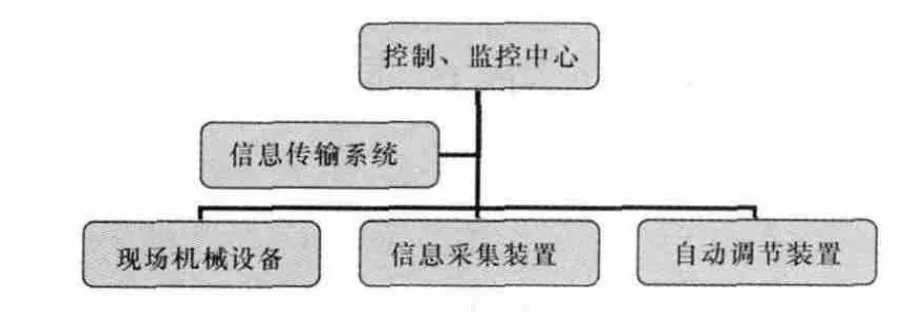

一个完整的自动控制系统,由现场机械设备、自动控制装置、信息采集装置、信息传输系统和控制监控中心组成(图1)。

图1 自动控制系统组成图

2.2 自动控制系统的功能

1)现场机械设备。是完成生产设备的动力设备,包括压缩机、电动机、执行器(电磁阀)等。

2)信息采集装置。由传感器和变送器组成,其功能是将现场的压力、温度、液位、流量等模拟信号转变成4~20 mA(或0~10V)的电信号传给PLC的模拟量块。

3)自动调节装置。完成对生产过程的自动化控制,由6部分组成:①可编程控制器PLC和PID-生产自动控制系统的调节环节,由微处理器、存储器、输入单元、输出单元、外设I/O接口、I/O扩展接口、电源等组成,其功能是利用程序控制机械设备按一定需求运行;②接触器-自动控制系统的控制开关;③变频器-动力系统的软启动、调速控制元件;④中间继电器,用于中间过渡;⑤热继电器,起过载保护作用;⑥位置开关、接近开关-检测距离、位置的电器。

4)信息传输系统。信息传输系统的功能是将远程终端信号传送到控制、监控中心。其传输方式有:①有线方式,包括电话线、同轴电缆、双绞线、光纤等;②无线方式,包括甚高频VHF、超高频UHF、微波、卫星等。

5)控制、监控中心。控制、监控中心的功能包括监控现场设备运行状态、各种参数变化、各种事故报警,操控远程终端单元。控制、监控中心由计算机、显示屏(显示屏具有触摸控制功能)组成。

2.3 自动控制系统的应用

2.3.1 油气罐介质工作要求

油罐内有油、气两种介质,上层为气体,下层为液体。上层的天然气由防爆压缩机抽汲,下层的油则由油泵抽汲。气体的压力大小用压力表和压力传感器检测,油罐内油位高低用雷达液位检测装置检测(图2)。

图2 混合油罐中的油、气处理流程图

罐介质工作要求为:

1)当油面达到总液面2/3时,启动油泵抽下部的油,距罐底0.5米时停抽。

2)当油液面达到总液面3/4时报警,并停止进油。

3)当压力达到0.5MP时,启动压缩机抽气,到0.1 MP时启动补气循环装置。

4)当压力达到0.55MPa时,报警装置启动,到0.6 MPa停止进油。

5)通过模拟量来控制各液位高度、组态王软件设计动画;

6)以上传感器为4~20mA电流(或0~10V电压 )信号。

2.3.2 自动调节系统的组成及功能

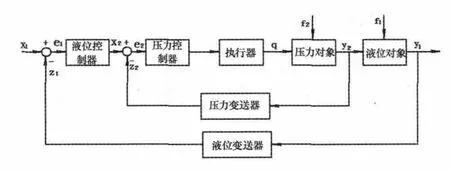

根据工作要求,采用液位、压力双闭环自动调节系统(图3)。内环为副环(也称压力控制环);外环为主环(也称液位控制环)。x1、x2分别是液位和压力的给定值;e1、e2是经反馈信号比较后的净输入值;z1、z2分别是液位和压力的模拟反馈量;q为液位和压力的操控量;f1、f2分别是液位和压力的干扰量;y1、y2分别是液位和压力的输出量。液位控制器和压力控制器一般由PLC编程进行自动控制(或PID比例积分微分调节器控制);执行器分别是液位和压力调节执行机构,一般由电动(或气动)执行机构来控制阀门开关量的大小;压力变送器、温度变送器分别将压力信号和液位信号转换成4~20mA(或0~10V)的模拟量信号反馈到输入端与输入信号进行比较。

图3 油、气的压力、液位串级控制系统方框图

2.3.3 自动调节过程

1)当液位y1上升时,其调节过程为:模拟反馈量z1增加→e1=x1-z1下降→液位控制器分析输出调节量→执行器输出执行量→增大抽油泵转速(变频器改变电源频率)→液位下降。

2)当液位y2增加时,其调节过程为:模拟反馈量z2增加→e2=x2-z2下降→压力控制器分析输出调节量→执行器输出执行量→关小一级、二级补气阀,增大压缩机转速→使压力下降。

无论是压力的上升还是下降、液位的升高还是降低,该系统都能自动调节在给定值处,实现了调节过程自动化。

3 结论与建议

3.1 结论

自动控制系统是将现场采集的信号通过总线传输到监控中心,由S7-300程序进行分析、运算、判断输出执行命令;同时,通过计算机显示各种参数、报警信号和工作过程动画,使操作者可直观地监控参数变化、设备工作状态、物位变化及现场的异常现象并迅速做出处理,从而提高了生产效率,减轻了劳动强度,延长了装置寿命,更易实现生产规范化管理。

3.2 建议

自动控制系统的应用对管理者的能力及系统的安全性提出了更高的要求。

1)利用自动控制装置处理油、气、水分离时,管理人员应了解系统的工作过程,操作人员应熟悉其工艺流程,而维护人员应掌握设备的结构和工作原理。为此,相关部门应有针对性地对他们进行系统培训,以提高他们的管理能力、理论水平和操作技能。

2)为防止电网停电而影响系统正常运行,应采用双电源回路供电或备用发电机发电。

3)为防止油气泄漏,一是需安装油气泄漏检测设备和报警装置;二是所有的用电设备应采用防爆电器。

4)分离出来的水经处理后注入地下,以免造成环境污染。

[1]龚顺镒.电工电子手册[M].北京:中国电力出版社,2008.

[2]王阿根.西门子编程实例精选[M].北京:电子工业出版社,2011.

[3]阮友德.变频器、触摸屏综合应用实训[M].北京:中国电力出版社,2009.

[4]孙金瑜.仪表维修工[M].北京:石油工业出版社,2011.