抽油机节能降耗技术应用实践

2015-04-17龙治涛

龙治涛

(中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

在油田开发过程中,利用抽油机采油是一种普遍常见的方式,因此,充分发挥抽油机的有效功率,提高采油效率,降低采出液的吨液能耗,达到提高油产量的目的,一直是油田生产的重点工作。目前,江汉矿区由于多年的开发,自然递减加快,老区产量接替减少,造成原油生产形势紧张,所以要实现江汉矿区制定的原油生产目标和成本不超,就必须要采取积极的挖潜措施,做好抽油机节能降耗的工作,真正实现“以电养电”。

1 应用现状

1.1 使用情况

截止2014年12月31日,江汉矿区共有抽油机1 120台(表1)。其中,游梁式抽油机1 055台,皮带式抽油机65台。在生产使用中,平均年耗电1亿kW·h左右,占全厂用电量的70%左右。

表1 江汉矿区抽油机使用汇总表

1.2 存在的问题

1)为降低投资成本,目前江汉矿区的油井越打越深,斜度越来越大,抽油机的平衡率非常低;根据统计,近40%游梁式抽油机存在不平衡的问题。

2)传统式的铁芯变压器存在空载时损失降耗较高,且空载时电流较大,运行时声级较高等缺点。

3)江汉矿区在轻烃生产过程中产生的废气量每年大约在350万立方米,不仅浪费能源,而且污染环境。

4)江汉矿区井点多面广,油井低压线路长,生产运行中线损明显且能源消耗很大。另外,采油系统中还存在着大马拉小车、功率因数低等问题。

2 抽油机节能降耗技术应用

2.1 改变相位角,提高平衡率

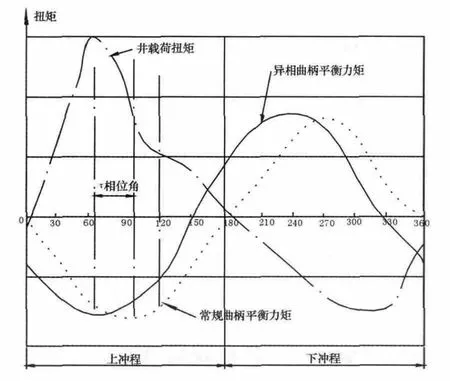

江汉矿区现场使用的抽油机近94% 为曲柄平衡的抽油机。抽油机结构由电动机、减速箱和四连杆机构组成。目前,因油井深、斜度大,该型号抽油机在生产运转中普遍存在曲柄平衡扭矩与井载荷扭矩不同步(图1)的问题。对此,江汉矿区做了如下改进工作:

1)江汉矿区2001年在广10-3井安装固定式尾平衡装置,通过测试节电18% 左右,后在全厂应用10套,其综合节电率为19.79%,随后陆续推广应用60套。由于该装置重心相对固定,随着油井工况及负荷发生变化,已不能满足现场需要,2006年江汉采油厂又开发了可调式尾平衡装置并申报国家专利。该装置可在相位角及平衡重的重心、重量和位置上进行有效的调整,大大提高抽油机的平衡率。同时该装置由于安装在游梁的尾部,改善了连杆的受力状况,大大降低了减速器的输出扭矩,减少了电动机的有功功率和无功功率,达到了节能降耗的目的;截止2014年底共安装130台该装置。2012年江汉采油厂又在此可调式尾平衡装置的基础上开发出与抽油机运行时动态同步平衡的变臂平衡节能装置,使得井载扭矩与平衡扭矩能随机平衡,两者平衡达到最佳,从而达到最佳节能效果。经局节能监测站检测其节电率在25.3%,近三年来共安装此装置40套。

2)为提高平衡率,江汉矿区引进了一套气动平衡装置,该装置可提高平衡率至95% 以上,但成本相对较高。

图1 用扭矩因数得出的扭矩曲线

2.2 引进新型机,改装老式机

1)引进长冲程抽油机。推广应用平衡效果更好的长冲程无游梁抽油机65台,如皮带抽油机,其降低了运动系统的加速度,可提高泵效及三抽系统的工作寿命,还可增产,节电率也在20% 左右。

2)引进27台弯游梁8型抽油机替代新沟油田的老5型、老10型抽油机。该型抽油机缩减了它的峰值扭矩,改善了抽油机的平衡状况,达到节能的效果,经测试综合节电率在15% 以上。

3)对老式抽油机加装减速降次装置。对地层供液能力差、长期间抽(冬季不能间抽)、抽油机最小冲次仍不能满足生产需要的井,实施加装降次减速器25套,前期安装的5口井综合节电率为38.4%。

2.3 利用富余气,节能降耗

1)变废为宝,合理利用富余干气,引进天然气发电机组7台,年发电量465万kW·h。江汉采油厂轻烃生产过程中产生的废气量每年大约在350万立方米,以往这部分废气都被点了“天灯”,不仅污染环境,而且浪费能源。

2)本着“合理利用,变废为宝,保护环境”的宗旨,江汉矿区油井套管气原本是敞开放空,为了利用油井套管气,引进抽油机套管抽气装置,利用废气进行发电,既增加了生产电量,又保护了生态环境,经济效益和社会效益十分明显,值得大力推广。

2.4 调配电装备,更新变压器

1)推广1 140V抽油机配电系统。针对油井点多面广、油井低压线路长,线损能源消耗问题,江汉矿区积极与上级业务部门相结合,前往其他油田实地调查。根据考察结果,多次组织可行性研究,制定了详细的推广方案,并出台了《江汉矿区1 140V配电系统应用暂行规定》,对系统的材料选购、运行配置逐一进行了严格规范,正式推广应用1 140V配电系统,先后对500多口老井实施了1 140V升压改造,目前对新井也改为1 140V系统进行配电生产。实践证明,该系统的运行既可大大降低线路损耗,又能防范不法分子盗用油田设备的生产用电,实际节电率比380 V配电系统提高近3个百分点,每年可节电近300万kwh,如此大规模推广1 140V配电系统在全国各油田尚属首次,其成功经验相继被其它油田借鉴采用。

2)推广应用先进的变压器。目前通用的S9型变压器的铁芯都是采用的硅钢片叠积而成,这种传统式铁芯经每相磁路中都有多个气隙,铁芯不易夹紧,存在变压器空载损耗较高,空载电流较大,运行时声级较高等缺点,随着现代技术的发展,特别是利用计算机数控技术,已经可以卷制成封闭铁芯,其截面形状近似为圆型,用这种铁芯制成R型铁芯配电变压器,具有叠片式变压器无法比拟的优良性能:①空载损失低,空载电流小;②无功损失小;③声级小。江汉采油厂现正在逐步用S11型节能变压器取代原来落后的变压器。

2.5 提高功因数,增加载荷量

1)根据抽油机电动机工作的特性,一是采用起动力矩大、功率因素高、节电的永磁高效同步电机。它基本可以解决目前采油系统“大马拉小车”,效率低,功率因数低等问题。近5年来,江汉采油厂推广应用永磁节能电机300多台。二是推广应用该类型的12极、16极低速永磁电机212台,在不影响原油产量的前提下,将抽油机的冲次降为1~3.5次/分钟,效果同安装减速降次装置一样。通过这两项工作全年可节电300多万kW·h,节约资金200多万元。

2)应用变频技术及其它节能技术。一是选用适合于生产实际和节能要求的油井智能节电柜,有效解决“大马拉小车”的问题,达到节电的目的。目前已在20多口油井上安装智能节电柜,单井平均节电率在10% 以上,但其成本较高。二是试用Y-△ 控制节能开关箱,它的原理是抽油机启动时电机线路为Δ接法,可满足启动力矩大的要求,正常运行后转换为Y型线路,此时运行电流小,同时还可滤除电机的部分励磁电流,从而达到节电的目的。2008年底在周22井区安装使用3台,性能稳定,可节电10% 左右,从性价比看是值得推广的项目。三是在部分功率因数低特别是用地方供电的125台抽油机系统上开展高低压电容无功补偿,较好地解决了设备老化而造成的功能因数低,特别是抽油机系统功率因素低的问题,从而减少了无功损耗。到目前,通过高低电容无功补偿,使功率因数由原来的0.3左右提高到0.8左右,不仅节约了电能,而且增加了变压器的有效载荷量。

3 结论与建议

1)2011年前采油系统用电量为负增长,这几年由于每年新增抽油井100多口,用电量已控制在1% 的增长范围内。

2)由于成本紧张,在抽油机、变压器、永磁电机等节能硬件上投入资金不够,还有很多老旧耗能的设备有待调整改进。

3)建议加大抽油机智能节电控制系统的研究应用。如智能抽空技术、Y-Δ转换等,智能化控制是发展的方向。

4)在原采油设备的节能降耗基础上,建议加大内控管理力度,加快科技降耗节奏,加强节能综合治理,以保证企业的持续节能降耗水平。

[1]王秀芝,董建国,许文会.抽油机井节能潜力分析及节能降耗技术的应用[J].内蒙古石油化工,2009(03):61.

[2]邓素玉,郭春声,胡庆红,尹喜永.节能降耗技术在抽油机井上的应用[J].中外能源,2008(02):109-112.