某新建辊底式光亮炉的技术特点及进步

2015-04-17杨为国王旭午夏克东徐元甲徐福昌

杨为国,王旭午,夏克东,吴 松,徐元甲,徐福昌

(烟台宝钢钢管有限责任公司,山东 烟台 264002)

为满足大直径、高合金高压锅炉管的热处理要求,烟台宝钢钢管有限责任公司(简称烟台宝钢)建设了一组辊底式光亮炉,包括1 座正火炉和1 座回火炉。按照烟台宝钢的产品大纲特点及热处理工艺要求,在当时还没有成熟的类似机组能参考的情况下,烟台宝钢公司与德国LOI 公司进行反复讨论研究,确定了该辊底式光亮炉的设计方案,特别是对钢管在正火炉中的运行模式进行了创新设计[1-3]。本文主要分析烟台宝钢新建辊底式光亮炉的结构、技术特点及先进性。

1 产品大纲特点及热处理工艺要求

辊底式光亮炉设计年产能为4.5 万t,主要钢种有15CrMo、12Cr1MoV、12Cr2Mo、P5、P91、P92、P122、P23 及13Cr 等,产品规格为Φ180 ~457 mm×10~50 mm,单支钢管质量≤6 t,每米钢管质量≤0.5 t。热处理工艺要求:正火温度为650~1 080℃,最高达1 100 ℃;回火温度为550~850 ℃,极差为±5 ℃。天然气作燃料,其热值为35 321 kJ/m3(标准条件下:即1 个标准大气压,温度0 ℃,相对湿度0)。钢管出炉温度≤200 ℃,热处理后钢管直度不降低且无再生氧化铁皮产生。

2 辊底式正火光亮炉设计

2.1 设计思路

2.1.1 存在的问题

一般高压锅炉管的热处理制度要求:钢管在炉内被加热到AC1,保温一定时间,完成完全奥氏体化转变[4-6]。一般钢材需加热至960 ℃以上,高铬铁素体钢T91 要求在1 050 ℃左右。高铬钢在完成奥氏体转变后,要求以一定的冷却速度进行冷却,使之转变为马氏体;再经750~780 ℃回火处理,使组织转变为回火马氏体[7-12]。由于烟台宝钢生产的主要产品为大直径厚壁钢管,因此设计辊底式光亮炉时必须解决好以下几个问题。

(1) 厚壁钢管的加热。与薄壁钢管相比,厚壁钢管必须用更长的时间加热,使壁厚中部与外表面温度一致,确保加热的均匀性。由于厚壁钢管加热时间较长,钢管表面容易氧化,设计时采取纯N2(99.99%)保护的微氧化加热,并且在炉内气氛中加入少量H2(3%~5%),从而化合掉钢管表面热轧氧化皮层内的分子量级氧,达到钢管在高温下无氧化反应的效果。

(2) 厚壁钢管的冷却。如果冷却速度过慢,将会导致钢管金相组织中出现先共析铁素体,从而影响其机械性能;因此,要设计具有足够冷却强度的装置,保证钢管以设定的冷却速度冷却。

(3) 钢管热处理后的弯曲。保证钢管长度方向上均匀加热及均匀冷却是保证钢管出炉后不产生弯曲的主要因素,在设计过程中要控制这些因素。

2.1.2 解决的措施

为解决好以上问题,采取了如下措施:

(1) 采用钢管加热计算数学模型,跟踪钢管在加热炉内运行的所有数据,包括其性能;将正火炉最高温度设计到1 100 ℃,以满足所有钢种的热处理要求。

(2) 采用钢管冷却控制计算模型,根据钢管材料及规格进行模拟计算和设计,并与设定的冷却曲线自动比较,根据偏差数值来自动修正和调节喷淋冷却运行参数,确保钢管的冷却速度,进而保证其组织的转变,保证产品的性能。这是正火炉设计的核心技术之一。

(3) 采用钢管在炉内连续运行和全长节拍式运行两种方式处理不同壁厚的钢管。对薄壁钢管采用连续运行方式,对大直径厚壁(≥30 mm)钢管采取炉内节拍式运行方式,既满足不同规格、材质钢管的工艺要求,又达到节能降耗的目的。

2.2 正火炉总体结构

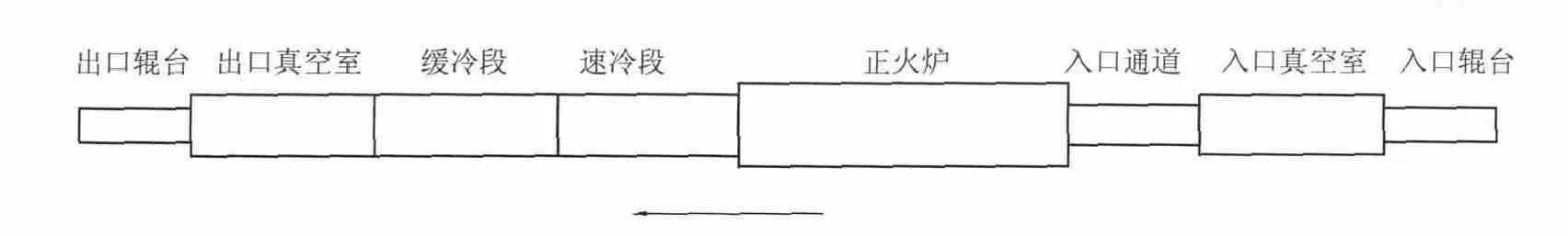

正火炉由入口辊台、入口真空室、入口通道、正火炉、速冷段、缓冷段、出口真空室、出口辊台等组成,如图1 所示。

图1 正火炉总体结构布置示意

在正火炉的入口端设有1 个入口真空室(真空锁气室),以防外界空气进入炉内。整条生产线中,正火炉部分温度最高,而入口真空室紧靠正火炉进料端,如果此处气氛控制不好极易造成钢管的氧化。为避免外界空气进入炉膛,保证炉内气氛,入口真空室配备有真空锁气门及隔热附件。钢管快速进入真空室后,其前后两道真空锁气门关闭;真空泵将真空室抽至设定的真空状态,通入保护气体;抽出的废气进入烟囱,从烟囱排出。上述过程完成后,加热炉侧的真空锁气门打开,钢管快速进入炉前入口通道。真空室门通过齿轮电机打开、关闭及压紧。炉门的压紧通过1 个特殊的压紧框实现。当炉门向下运动时,室门的导向轮带动卡爪并使之进入压紧框导槽,从而使压紧框将室门推压到门框的斜面上。压紧框包括1 个精密的框架及密封,因而可使炉门与门框紧密压紧。使用该结构,室门的升降、压紧仅需1 个传动机构即可实现。入口真空室室门的设计属于德国LOI 公司专利技术。

入口通道的作用是保证钢管快速离开真空锁气室,并对钢管进行预热处理。入口通道有1 个单独的传动站,由变频电机驱动,运动特点是快进、慢出。钢管进入入口通道后,以工艺要求的速度进入加热炉。

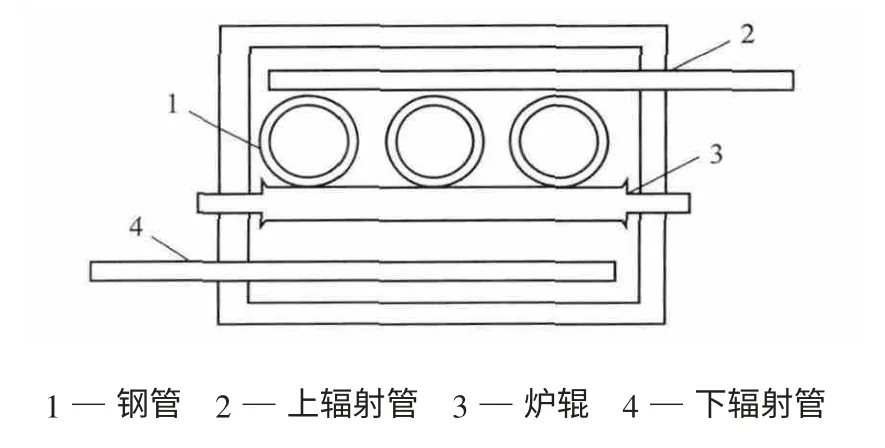

加热炉的主要作用是按照分区控制的方式,将钢管加热到热处理制度规定的温度,并实现其保温、均温。加热炉炉膛结构如图2 所示,采用先进的套管式自身预热辐射管烧嘴,外管由高镍铬合金管制成,辐射管上下横置安装在炉辊和被加热钢管的上、下部,易于更换和维修;内管为柔性组合式高温陶瓷管。每套烧嘴都装有自动点火和火焰监测系统,并配有截止阀和开/关电磁阀组,加热系统每个区由双支热电偶、PLC 的温控软件及烧嘴控制器构成炉温的连续自动控制系统,可以连续稳定地调节加热炉供热量,保证炉料温度的精确控制及能源的经济利用。加热炉加热采用脉冲式燃烧控制,空气与天然气的比例始终保持在最佳状态,可以连续稳定地调节加热炉供热量。

图2 加热炉炉膛结构示意

速冷段由5 组密封式喷流冷却单元JECO 组成,冷却介质为N2。该喷流冷却单元包括气/水冷式热交换器、变频调速低转数大流量的循环风机、上下喷流系统、水循环系统、出水温度远程测量报警、流量调节阀组等。安装在坚固的钢结构上,钢结构为气密焊接。保护气流通过热交换器和循环风机进入辊道上下的喷流系统。高速气流穿过炉料,带走钢管热量,达到快速冷却的效果。根据生产工艺以及钢管材质的不同,可对气流量和气流喷出速度进行调节。

密封式喷流冷却单元JECO 采用了目前德国最新的数模优化设计,实现钢管智能化冷却控制。

缓冷段的作用是保证钢管快速离开喷冷段。该段有1 个单独的传动站,由变频电机驱动,运动特点是快进、快出。

出口真空室的作用是防止外界空气进入炉内,其室门材质为碳钢。钢管快速进入出口真空室后,其前道隔离门关闭;接着后道隔离门处气幕打开,后道隔离门打开,钢管快速驶出出口真空室;后道隔离门关闭,后道隔离门处气幕关闭。根据室内的氧含量分析结果来控制启动隔离室内N2置换。隔离门通过齿轮电机实现打开、关闭。

2.3 工艺流程

连续运行模式主要适用于Φ250 mm×30 mm 以下壁厚的钢管热处理。钢管经入口辊台快速进入入口真空室后,入口真空室进行抽真空、充N2;接着钢管快速进入入口通道,在入口通道内保持一定的距离进入加热炉;钢管在加热炉内以相同的速度前进,完成加热、均温、调温出炉的热处理过程。热处理完成后,钢管进入冷却段内根据不同冷却模式,通过数学模型的计算数据控制完成冷却过程,钢管离开冷却段的温度低于200 ℃,接着进入出口真空室。钢管在出口真空室过渡之后,出口真空室出口门处的气幕打开,出口真空室出口门打开,钢管快速离开出口真空室进入下料出口辊台;出口真空室出口门关闭,出口真空室出口门处的气幕停止,出口真空室氮气置换阀门开启。根据检测到出口真空室内的氧含量来调节和控制N2的流量和开闭,出口真空室N2置换完成后,等待下一批钢管进入。

节拍式运行模式主要针对Φ250 mm×30 mm 以上壁厚的钢管热处理。钢管在上料入口辊台上快速进入入口真空室。钢管在入口真空室内进行抽真空、充N2过程,然后快速进入入口通道内。入口通道内的钢管快速运行至加热炉内,炉子设计为3个驱动组,钢管在炉内按节拍时间摆动加热,摆动加热距离为1 个炉辊的周长。当钢管在炉内完成加热、保温所要求的节拍时间后,炉内端部闸门打开,钢管快速进入喷流冷却段,炉内端部闸门关闭,钢管在喷冷段内摆动运行。钢管在喷冷段内根据不同的、可供选择的冷却模式,通过数学模型的计算数据控制完成钢管快速冷却过程。钢管出冷却段的温度低于200 ℃。钢管在冷却段完成一个节拍的冷却时间之后,出口真空室入口门打开,钢管快速进入出口真空室。随后的工艺流程与连续运行模式的相同。

2.4 主要参数

辊底式正火光亮炉的主要参数如下。炉膛高度 520 mm炉膛宽度 2 000 mm炉辊有效宽度 1 750 mm入口辊台长度 约13 990 mm入口真空室(含真空室门)长度约14 900 mm入口通道长度 约14 520 mm加热炉外形长度 约45 240 mm速冷段长度 约14 400 mm缓冷段长度 约13 000 mm出口真空室(含出口隔离室门)长度约14 400 mm出口辊台长度 约13 990 mm

设备总长度 约145 000 mm包括管道的设备宽度 约4 500 mm

设备总高度 约6 000 mm

3 辊底式回火光亮炉设计

3.1 总体结构

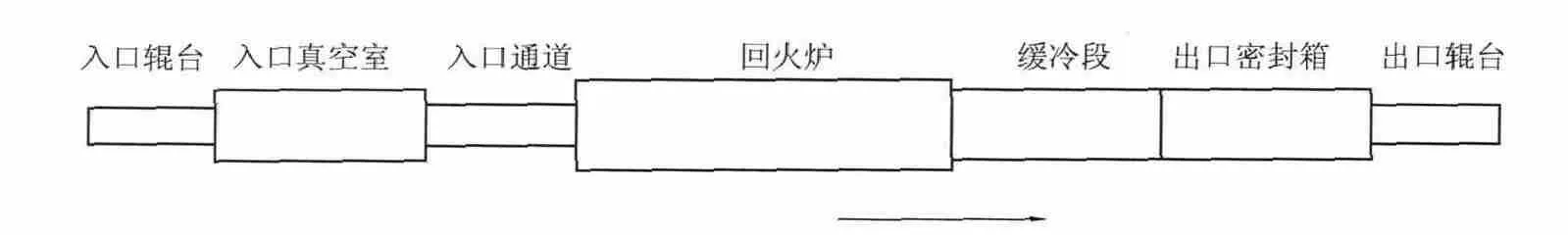

回火炉的总体结构与正火炉的相似,由入口辊台、入口真空室、入口通道、回火炉、缓冷段、出口密封箱、出口辊台等组成,其布置如图3 所示。

图3 回火炉总体结构布置

3.2 工艺流程

钢管经上料入口辊台快速进入入口真空室,在入口真空室内进行抽真空、充N2;然后钢管快速进入入口通道,在入口通道内保持一定的距离连续进入回火炉。钢管在回火炉内以相同的速度前进,完成加热、均温、调温出炉的热处理过程。接着在缓冷段内根据不同的可供选择的冷却模式完成工艺要求的冷却过程。冷却后的钢管通过出口密封箱快速进入下料出口辊台。

3.3 主要参数

辊底式回火光亮炉的主要参数如下。

炉膛高度 520 mm

炉膛宽度 1 770 mm

炉辊有效宽度 1 520 mm

入口辊台长度 约12 130 mm

入口真空室(含真空室门)长度 约14 900 mm

入口通道长度 约14 520 mm

回火炉外形长度 约39 000 mm

缓冷段长度 约51 000 mm

出口密封箱长度 约2 500 mm

出口辊台长度 约11 510 mm

设备总长度 约145 000 mm

包括管道的设备宽度 约4 000 mm

设备总高度 约4 000 mm

4 生产实践

10Cr9Mo1VNbN/SA 335 P91 是应用在超临界、超超临界电站锅炉上的关键材料,其几何尺寸及性能要求较高[7-9,13-14]。现以Φ273 mm×28.6 mm规格P91 钢管为例,以说明该辊底式光亮炉的生产实践情况。

4.1 热处理工艺

正火工艺:温度1 060 ℃,保温25 min,空冷;回火工艺:温度760 ℃,保温90 min,空冷。

4.2 淬火硬度检验

对淬火后的P91 钢管进行四象限硬度试验分析,每象限内、中、外各测3 点,取平均值,其硬度检测结果见表1。试验结果表明:P91 钢管淬火后的硬度极差最大不超过1 HRC,说明淬火均匀。

表1 P91 钢管淬火后的硬度检测平均值 HRC

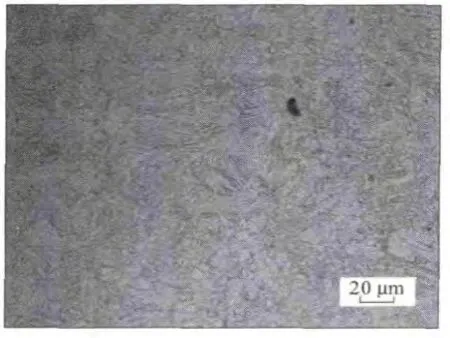

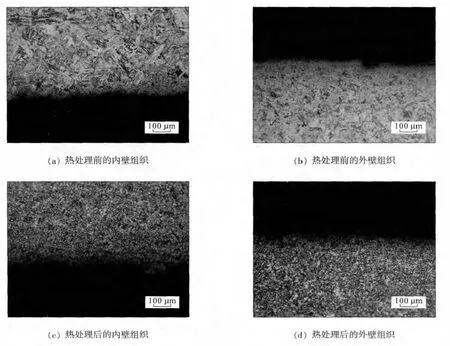

4.3 淬火组织分析

P91 钢管淬火后的金相组织如图4 所示。从图4 可以看出:P91 钢管的淬火组织比较均匀,均为淬火低碳板条马氏体,晶粒度为7.0~8.5 级。

4.4 回火组织分析

P91 钢管回火后的金相组织如图5 所示。钢管回火后组织均匀,均为回火索氏体,脱碳层 ∧0.1 mm,晶粒度为7.5~8.5 级(标准要求≥4 级,极差≤3 级[13])。

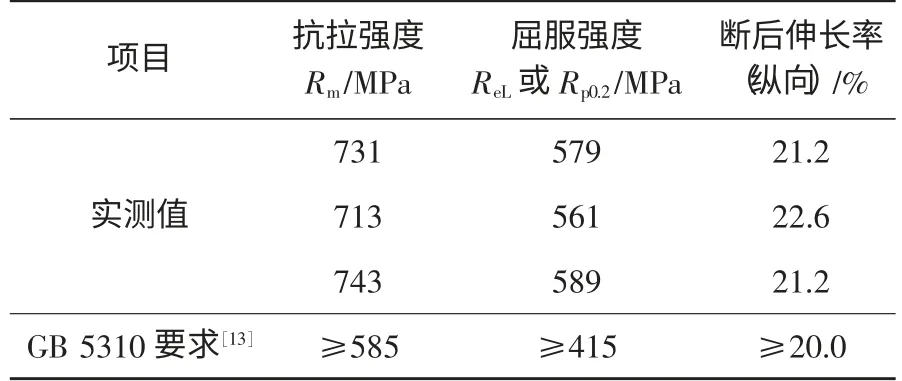

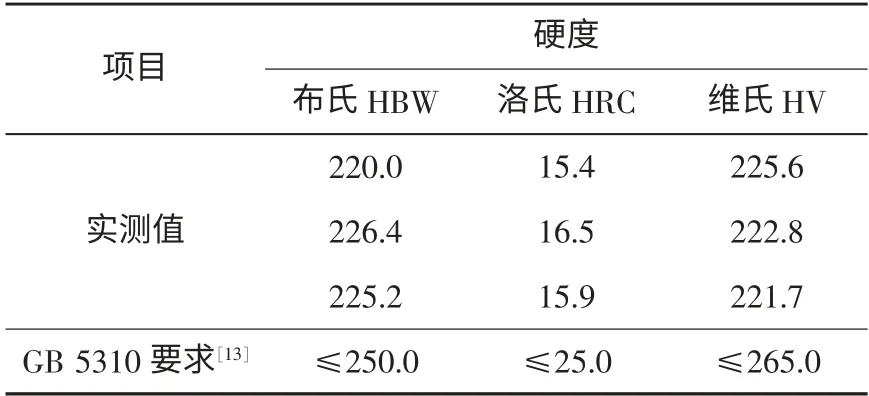

4.5 室温拉伸试验

对P91 钢管进行室温拉伸试验,试样规格为Φ10 mm,标距为50 mm,结果见表2。从表2 可以看出:P91 钢管经光亮炉处理后的性能比较均匀。

图4 P91 钢管淬火后的金相组织

表2 P91 钢管的室温拉伸试验结果

4.6 室温冲击试验

对P91 钢管进行冲击试验,试验温度为20 ℃,结果显示P91 钢管的横向冲击值为189~221 J,远远高于GB 5310—2008 标准[13]要求的横向冲击功≥27 J,且非常稳定。

4.7 硬度试验

对完成热处理后的P91 钢管进行硬度试验,结果见表3。从表3 可以看出:热处理后的P91 钢管,其布氏、洛氏、维氏3 种硬度值都在合格范围内,且各象限硬度值都比较均匀。

表3 P91 钢管的硬度试验结果

4.8 高温性能

经宝山钢铁股份有限公司研究院检验P91 钢管的高温性能,其瞬时高温强度及高温持久蠕变强度均满足GB 5310—2008 标准[13]要求。

4.9 氧化及弯曲

观察热处理后P91 钢管表面状态,基本上保持了进炉前的状态。进炉前,钢管的内、外壁没有脱碳现象,如图6(a)~(b)所示;热处理后,钢管的内、外壁同样没有脱碳现象,也没有再生氧化铁皮生成,如图6(c)~(d)所示。对钢管热处理前后的弯曲度进行了测量,结果显示弯曲度没有变化。

但需要特别注意的是:钢管进炉前的氧化铁皮必须清理干净,否则氧化铁皮脱落后堆积在炉底很难清理。另外,钢管出炉后由200 ℃冷却到室温仍需要较长的时间,在继续冷却过程中有时会发生弯曲现象。如果在冷却台架上设计几个旋转冷却工位,对消除钢管出炉后的弯曲现象是非常有利的。

5 结 语

目前,烟台宝钢的辊底式光亮炉是国内生产能力较大的辊底式光亮炉之一,其紧紧围绕着生产大直径、厚壁、高合金高压锅炉管产品,采取了一系列技术进步措施,主要有:①正火炉前后带有真空室,加热炉采用辐射管加热,并增加了保护气氛,防止了钢管的氧化;②加热炉采用钢管加热计算数学模型,跟踪钢管在加热炉内运行的所有数据,包括其性能;③采用钢管冷却控制计算模型,在线对需要处理的钢管材料及规格进行离线模拟计算和设计,并与设定的冷却曲线自动比较,根据偏差数值自动修正和调节喷冷运行参数,确保钢管的冷却速度,进而保证钢管组织的转变,保证产品的性能;④采用钢管在炉内连续运行和全长节拍式运行两种方式处理不同壁厚的钢管,既满足了不同规格、材质钢管的不同工艺冷却(快冷、缓冷)要求,又实现了节能降耗的目的。

图6 P91 钢管热处理前后组织状态

生产实践证明:烟台宝钢所生产的高压锅炉管组织均匀,性能合格且稳定,几乎没有氧化和弯曲现象,说明新建的辊底式光亮炉所采取的技术进步措施是成功有效的,可为同类热处理机组的建设提供借鉴。

[1] 马利民,赵淑珍. 引进的连续辊底式光亮热处理炉简介[J]. 焊管,1999,22(6):32-35.

[2] 花皑. 辊底式光亮退火炉[J]. 工业加热,2007,36(4):56.

[3] 王伟勋,林强,叶德良,等. 辊底式光亮退火炉综合节能改造[J]. 广东化工,2012,39(1):127.

[4] 潘峰,颜云峰,徐宝顺,等. 高压锅炉管用T22 钢的热处理研究[J]. 钢管,2010,39(1):60-66.

[5] 毕金华,刘志才. 12Cr1MoV 高压锅炉管试制及热处理工艺试验[J]. 天津冶金,2013(5):16-18.

[6] 黄军,武文斐,王宝峰,等. 无缝钢管淬火感应加热过程的数值模拟[J]. 钢管,2010,39(5):66-69.

[7] 郭元蓉,吴红. P91 无缝钢管国产化研究进展[J]. 钢管,2008,37(1):22-27.

[8] 苏俊,张铮,李进. P91 高压锅炉管的开发[J]. 钢管,2008,37(4):33-37.

[9] 郭元蓉,陈雨,詹勇,等. P91 热轧无缝钢管中δ 铁素体的研究[J]. 钢管,2011,40(5):17-20

[10] 时晓飞,宋延沛,程相振,等. 热处理工艺对高碳高铬钢组织和性能的影响[J].铸造,2013,62(6):537-540.

[11] 束国刚,薛飞,范长信,等. 国产P91 钢的热处理工艺优化研究[J]. 中国电力,2013,36(8):20-23.

[12] 彭润平,刘玉梅. P91 钢热处理工艺的对比试验浅析[J]. 科技与企业,2013(12):324-325.

[13] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB 5310—2008 高压锅炉用无缝钢管[S]. 北京:中国标准出版社,2008.

[14] 王起江,夏克东,杨为国,等. 电站锅炉用SA-335 P91 无缝钢管的研制[J]. 宝钢技术,2013(3):13-17,28.