郑州地铁盾构隧道下穿加油站的沉降分析

2015-04-16康永胜

康永胜

(郑州市轨道交通有限公司,河南郑州 450046)

0 引言

尽管盾构法的机械化程度高、地层适应能力强,且已被广泛应用于地铁建设中,但盾构施工会引起上覆土层变形,因此,盾构近距离穿越既有隧道、管线、铁路、建筑物和桥墩基础等引起的不利影响已成为当前的研究热点之一[1]。

国内外许多学者对盾构施工穿越问题展开了大量研究:Peck[2]于1969年首次提出地层损失的概念,并建议用Gauss分布函数(即Peck公式)描述盾构施工引起的地表沉降;李东海等[3]研究了盾构隧道斜交下穿既有地铁车站引起的沉降影响;彭坤等[4]研究了软土地区盾构隧道开挖对承台桩基工作性状的影响,分析了2种不同的加固方法对地表和桩身变形的控制;王建秀等[5]研究了超大直径盾构下穿保护建筑群地面沉降规律;孙长军等[6]以北京地铁十四号线的大直径土压平衡盾构穿越建筑物施工为例,利用数值模拟对建筑物沉降进行了预测,并与工程监测数据进行了对比分析;李旺旺等[7]以北京昌平线二期工程盾构侧穿桥梁为例,采集桥桩和地表沉降变化数据,结合盾构推进土压和注浆量,分析了桥桩及桥梁周边地表在不同阶段的沉降变形情况。

目前许多文献对地铁盾构下穿既有建(构)筑物进行了数值模拟和监测分析,但未见关于下穿加油站的研究报道。郑州地铁1号线的03区间标段盾构施工需下穿1个加油站,储油罐距离盾构隧道很近,属Ⅰ级风险源,本文提出针对性的盾构掘进控制措施,利用ANSYS软件对盾构掘进过程引起的地表和储油罐沉降进行了计算,并结合现场监测数据证明了该控制措施的可行性。

1 工程概况

1.1 周边环境

郑州地铁1号线03区间的左线长度为1 426单线延米,右线长度为1 448单线延米,左线短链为22 m,该区间下穿1个加油站,加油站储油罐距离盾构始发井45 m,平面位置如图1所示。

图1 地铁线路与加油站的平面示意图Fig.1 Plan sketch showing relationship between Metro line and oil station

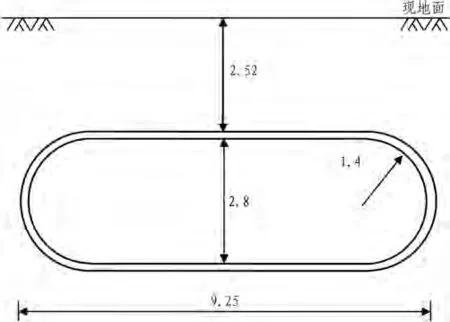

1.2 储油罐参数

加油站共平行布置3个埋地储油罐,中心间距为5.0 m,尺寸相同,容积均为50 m3,其形状可简化为两端为半球体、中间为圆柱体的轴对称结构,罐体总长为9.25 m,内径为 1.4 m,筒体壁厚为 8.0 mm,封头壁厚为10.0 mm,储油罐中心距离地表4.0 m(储油罐与地表净距为2.52 m),储油罐的纵向剖面如图2所示。

图2 储油罐纵剖面图(单位:m)Fig.2 Longitudinal profile of oil tank(m)

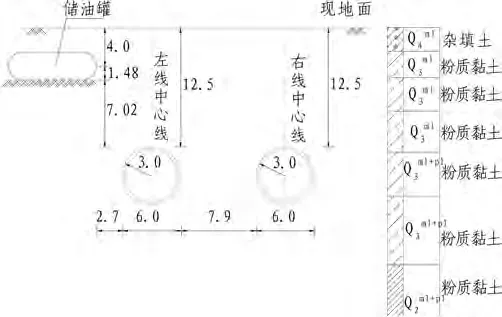

1.3 盾构施工条件

区间盾构隧道衬砌管片环由钢筋混凝土制成,混凝土材料为C50,管片环外直径为6.0 m,内直径为5.4 m,管片厚度为0.3 m,幅宽为1.5 m。管片结构由1个封顶块、2个邻接块和3个标准块构筑成衬砌环,2个盾构隧道中心间距为13.9 m,净距为7.9 m,盾构隧道中心埋深均为15.5 m,储油罐的轴线与盾构的轴线垂直,3个储油罐与左线盾构隧道的竖向净距为7.0 m,水平净距为2.7 m,盾构隧道与储油罐的横截面如图3所示。

图3 盾构隧道与储油罐的横截面图(单位:m)Fig.3 Profile showing relationship between shield-bored tunnel and oil tank(m)

1.4 盾构下穿施工风险等级

该加油站的储油罐总容积V为150 m3(120<V<180),根据GB 50156—2012《汽车加油加气站设计与施工规范》[8]判定该加油站属于一级加油站。由于储油罐与盾构隧道距离很近,根据GB 50652—2011《城市轨道交通地下工程建设风险管理规范》[9],盾构施工下穿该加油站的风险等级判定为Ⅰ级,因此,必须采取风险控制措施降低盾构施工风险。

2 盾构掘进过程控制措施

土体开挖临空面,在土压力的作用下,土体侧向盾构内移动,引起地层损失从而诱发盾构隧道上方的地面沉降;因此,为控制地面沉降,采用的盾构掘进控制参数和措施如下。

1)为减小2个盾构施工的叠加影响,先进行左线盾构掘进施工,再进行右线盾构掘进施工,两者的距离间距由原设计的50环调整为100环,距离间距为150 m,时间间隔约12 d,能够保证左线土体的注浆加固效果,进而可以有效减小2个盾构之间的干扰和影响。

2)土舱压力设定为静止土压力的1.05~1.10倍,盾构的千斤顶总推力控制在7 000~11 000 kN,刀盘马达扭矩控制在总扭矩的25% ~35%,掘进速度控制在 20 ~35 mm/min,刀盘转速控制在 1.0 ~1.5 r/min,日掘进量适当减小,由原设计的10环调整为8环,保证盾构平稳通过加油站。

3)同步注浆压力控制值在0.2~0.3 MPa,同步注浆量可控制在盾尾间隙的150% ~200%,同步注浆时要求在压入口的压力大于该点的静止水压及土压力之和,做到尽量填补而不是劈裂。

4)二次注浆必须及时进行,范围控制在距离盾尾3环以后的管片,采用水泥-水玻璃双液浆,水泥浆水灰质量比为0.8 ~0.9,水玻璃与水质量比按 1∶1.5进行稀释,注入时浆液与水玻璃体积比为水泥浆∶水玻璃=4∶1,二次注浆的水泥浆注浆压力控制在0.2~0.4 MPa,水玻璃双液浆注浆压力控制在0.3 ~0.6 MPa,确保管片背后填充密实。

若采取上述盾构掘进控制措施后,沉降仍接近报警值,则采取地表补偿注浆措施:1)地表沉降报警,根据现场监测数据,确定补偿性注浆的加固范围(地表沉降区域向外各延伸3.0 m),注浆孔径为76 mm,间距为1.0 m,深度为4.0 m;2)油库沉降报警,则沿储油罐四周注浆,注浆孔径为76 mm,间距为0.5 m,深度为6.0 m。待土体达到加固效果,以及监测数据稳定后,方可继续掘进施工。

3 盾构掘进数值模拟

3.1 材料参数和有限元模型

采用通用有限元软件ANSYS进行数值模拟,模型尺寸取值如下:1)高度,由地表向下取至隧道底以下3D(D为盾构的直径),即 12.5+6+3×6=36.5 m;2)宽度,取至盾构两外侧 6D,即 7.9+14×6=91.9 m;3)长度取10D,即10×6=60.0 m。3个储油罐的中心间距为5.0 m,尺寸如图2所示。

盾构施工影响范围内地层土体主要为粉质黏土,主要物理力学参数见表1。

表1 土层的主要物理力学参数Table 1 Main physical and mechanical parameters of soil strata

储油罐的材料为Q235,盾构管片材料为C50,主要物理力学参数见表2。

表2 储油罐和管片的主要物理力学参数Table 2 Main physical and mechanical parameters of oil tank and segments

3.2 盾构下穿引起的沉降分析

有限元模型的四周边界采用法向约束,底边界采用固定约束,上边界自由,盾构内边界自由,施加重力加速度。

对3个储油罐按距离始发井由近及远标记为1#、2#、3#。取 6 个工况:工况 1,1#空、2#空、3#空;工况 2,1#满、2#空、3#空;工况 3,1#空、2#满、3#空;工况 4,1#满、2#满、3#空;工况 5,1#满、2#空、3#满;工况 6,1#满、2#满、3#满。

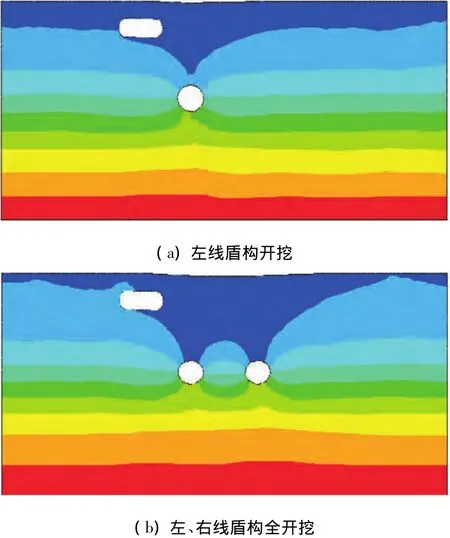

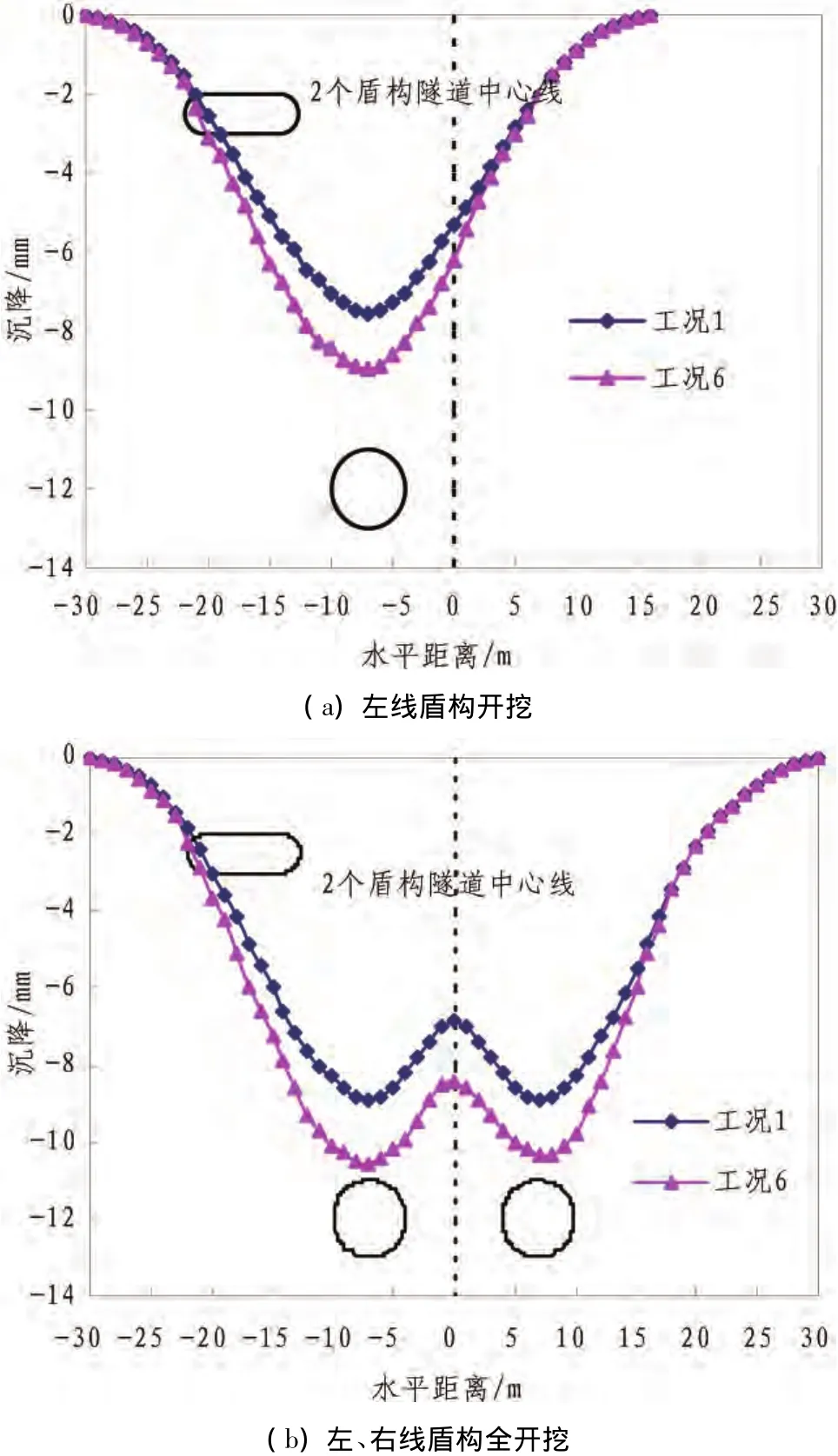

通过有限元计算,得到了地面最大沉降(盾构开挖之后与开挖之前的沉降之差),典型的沉降云图(中间位置,即长度方向30.0 m处)如图4所示,并给出了工况1和工况6的地表沉降曲线,如图5所示。

图4 盾构施工引起的沉降云图Fig.4 Contour of settlement induced by shield tunneling

图5 地表沉降槽曲线Fig.5 Curves of ground surface settlement trough

比较图4和图5可以发现:1)左线盾构掘进完成时,地表沉降槽曲线基本呈左右对称的V形,工况1和工况 6的最大地表沉降值为 -7.57 mm和-8.96 mm,左、右线盾构掘进全部完成时,地表沉降槽曲线则呈左右对称的W形,工况1和工况6的最大地表沉降值为-8.91 mm和-10.54 mm,后者的最大沉降值略大于前者,说明双线盾构施工存在着相互影响;2)储油罐内的存油与否对地表沉降具有一定的影响,满罐和空罐时储油罐上方的地表沉降相差(工况6与工况1之差)分别为-1.22 mm(左线盾构完成)和-1.28 mm(左右线盾构全完成),说明储油罐储满油时,对地表沉降有一定的影响,但影响很小,因此,盾构掘进施工时,加油站可以正常营业,但应加强监测、并制订应急预案;3)地表的最大沉降发生在2个盾构隧道的正上方,而隧道两侧4D之外区域的沉降为零,即地铁盾构的影响区域主要集中在盾构隧道中心线的4D范围之内。

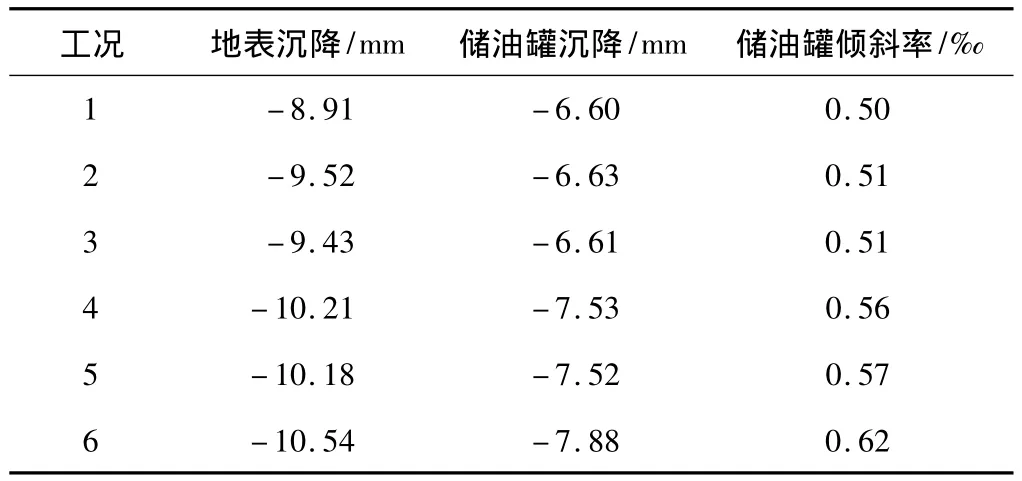

表3给出了计算得到的6个工况的地面和储油罐的最大沉降。

表3 计算得到的最大沉降Table 3 Maximum settlement calculated

表3的计算结果表明,对于最不利情况(3个储油罐全部储满汽油,且左、右线盾构全部施工完成),盾构施工引起的地表最大沉降为-10.54 mm,储油罐的最大沉降为-7.88 mm、最大倾斜率为0.62‰。该加油站为Ⅰ级风险源,加油站负责人员、建设单位和安全评估专家根据GB 50911—2013《城市轨道交通工程监测技术规范》[10]确定该加油站地面累计沉降控制值为-15.0 mm、最大倾斜率控制值为1.0‰,报警值为最大累计沉降 -12.0 mm,沉降速率 -2.0 mm/d,表3给出的计算结果均没有达到报警值,因此,采取盾构掘进控制措施后,盾构施工可以安全地穿越该加油站。

4 监测数据分析

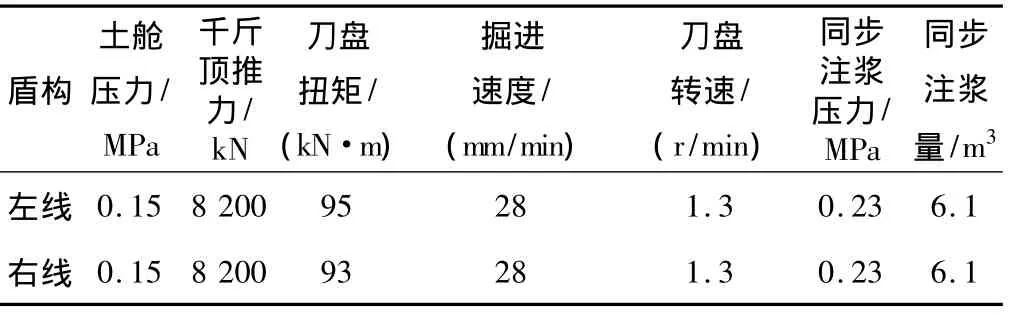

盾构左线于2015年3月1—8日穿越加油站区域(加油中心前后各30 m),穿越储油罐的时间为2015年3月4日,右线于2015年3月25日—4月1日穿越加油站区域,穿越储油罐的时间为2015年3月29日。穿越储油罐的控制参数见表4。

表4 穿越储油罐的盾构掘进参数Table 4 Parameters of shield boring when passing underneath the oil tank

盾构二次注浆的配合比为:1)水泥浆。膨润土∶粉煤灰∶砂∶水∶水泥质量比为1∶4∶6.8∶4.3∶4.3;2)水玻璃双液浆。水泥浆水灰质量比为1∶0.5,水泥浆和水玻璃质量比为1∶1。穿越过程中,左线和右线每5环的注浆量均为2.2 m3。

加油站监测点于2015年2月25日布设完成,监测点布置如图6所示,监测点布设在加油站油库基础(JCG-1—JCG-4)、加油站办公用房(JCG-5—JCG-8)、加油站雨棚立柱(JCG-9—JCG-12)和加油站区域地表(DB15-1—DB45-11)。

图6 监测点布置图Fig.6 Layout of monitoring points

监测数据表明:盾构通过加油站后,加油站区域地表测点累计沉降最大为-10.9 mm(DB45-4),其余大部分地表测点沉降量均在-10.0 mm以内;雨棚测点最大累计沉降为 -6.8 mm(西北角立柱测点JCG-12),油库基础测点最大累计沉降为 -5.5 mm(西南角测点JCG-3),加油站办公用房最大累计沉降为-2.9 mm(西南角测点JCG-7)。监测数据均较小,未达到报警值。后续观测数据显示,自2015年4月1日起,各项监测数据均趋于稳定。

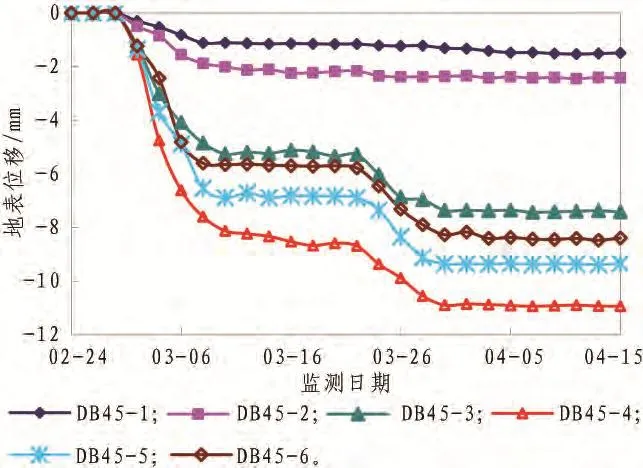

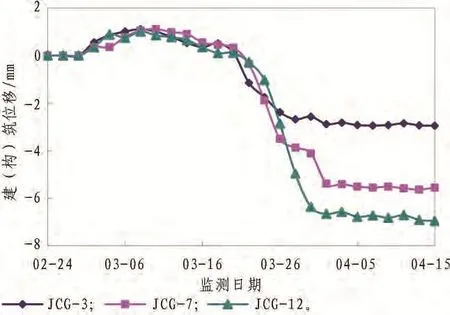

选取靠近左线盾构的6个地表测点(DB45-1—DB45-6)和3个建(构)筑物测点(雨棚、油库基础、办公用房)的最大累计沉降,绘出了沉降时程曲线,分别如图7和图8所示。

图7 地表测点沉降时程曲线Fig.7 Time-dependent curves of ground surface settlement

图8 建(构)筑物测点沉降时程曲线Fig.8 Time-dependent curves of building(structure)settlement

图7 和图8表明,左、右线穿越加油站后,地表和建(构)筑物的沉降都趋于稳定,地表最大累计沉降为 -10.9 mm(与计算值 -10.54 mm 基本接近,误差为3.4%,验证了本文数值模拟的可靠性)、最大沉降速率为 -1.6 mm/d,建(构)筑物的最大累计沉降为 -6.8 mm、最大沉降速率为 -1.1 mm/d,两者均满足监测要求,说明盾构施工已经安全下穿加油站,本文提出的盾构掘进措施是可行的。

5 结论与建议

1)加油站共平行设置3个埋地储油罐,总容积为150 m3,属一级加油站,储油罐与左线隧道的竖向净距为7.0 m,水平净距为2.7 m,盾构掘进施工下穿加油站属Ⅰ级风险源。为保证盾构施工的安全,提出了针对性的盾构掘进控制措施。

2)采用ANSYS通用软件建立了三维有限元模型,计算了储油罐存满油和空罐等工况下地表和储油罐的沉降值,结果表明,地表最大沉降为-10.54 mm,满足设计要求,在盾构掘进过程中,加油站可以正常营业;但应加强监测,并制订应急预案。

3)盾构掘进过程中的地表和建(构)筑物的监测结果表明,地表最大累计沉降为-10.9 mm、最大沉降速率为 -1.6 mm/d,建(构)筑物的最大累计沉降为 -6.8 mm、最大沉降速率为 -1.1 mm/d,均未达到监测报警值,说明本文提出的盾构掘进措施是可行的。

4)郑州地铁正在建设,共规划17条线,民用建筑、高铁、铁路等建(构)筑物广泛分布于地铁规划线的上方;因此,在地铁盾构穿越过程中必须提出针对性的控制措施,本文的研究成果可为类似工程提供参考依据。

[1] 刘建航,候学渊.盾构法隧道[M].北京:中国铁道出版社,1991. (LIU Jianhang,HOU Xueyuan. Shield Tunnelling[M].Beijing:China Railway Publishing House,1991.(in Chinese))

[2] Peck R B.Deep excavations and tunnelling in soft ground[C]//Proceedings of the 7th International Conference on SMFE.Mexico City:[s.n.],1969:225 -290.

[3] 李东海,刘军,萧岩,等.盾构隧道斜角下穿地铁车站的影响与监测研究[J].岩石力学与工程学报,2009,28(增刊1):3186- 3192.(LI Donghai,LIU Jun,XIAO Yan,et al.Research on influence and monitoring of shield tunnel obliquely crossing beneath existing subway station[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S1):3186-3192.(in Chinese))

[4] 彭坤,陶连金,高玉春,等.盾构隧道下穿桥梁引起桩基变位的数值分析[J].地下空间与工程学报,2012,8(3):485 - 489.(PENG Kun,TAO Lianjin,GAO Yuchun,et al.Numerical analysis of bridge pile deformation caused by shield tunnel construction underneath [J].Chinese Journal of Underground Space and Engineering,2012,8(3):485-489.(in Chinese))

[5] 王建秀,邹宝平,付慧仙,等.超大直径盾构下穿保护建筑群地面沉降预测[J].现代隧道技术,2013,50(5):98-104.(WANG Jianxiu,ZOU Baoping,FU Huixian,et al.Prediction of ground settlement induced by an extra-large diameter shield passing under sensitive buildings[J].Modern Tunnelling Technology,2013,50(5):98-104.(in Chinese))

[6] 孙长军,张顶立,郭玉海,等.大直径土压平衡盾构施工穿越建筑物沉降预测及控制技术研究[J].现代隧道技术,2015,52(1):136-142.(SUN Changjun,ZHANG Dingli,GUOYuhai,et al.Prediction and control techniques for building settlement induced by large-diameter EPB shield tunnelling[J].Modern Tunnelling Technology,2015,52(1):136-142.(in Chinese))

[7] 李旺旺,韦宏鹄.北京昌平线二期地铁盾构侧穿桥梁沉降监测分析[J].隧道建设,2015,35(2):139-143.(LI Wangwang,WEI Honghu.Analysis on settlement of bridge caused by side crossing of shield:Case study on shield tunneling of phase 2 of Changping Line of Beijing Metro[J].Tunnel Construction,2015,35(2):139 -143.(in Chinese))

[8] GB 50156—2012汽车加油加气站设计与施工规范[S].北京:中国计划出版社,2012.(GB 50156—2012 Code for design and construction of filling station[S].Beijing:China Planning Press,2012.(in Chinese))

[9] GB 50652—2011城市轨道交通地下工程建设风险管理规范[S].北京:中国建筑工业出版社,2011.(GB 50652—2011 Code for risk management of underground works in urban rail transit[S].Beijing:China Architecture& Building Press,2011.(in Chinese))

[10] GB 50911—2013城市轨道交通工程监测技术规范[S].北京:中国建筑工业出版社,2014.(GB 50911—2013 Code for monitoring measurement of urban rail transit engineering[S].Beijing:China Architecture & Building Press,2014.(in Chinese))