轮盘总成的液态模锻工艺及模具设计

2015-04-16陈利华王长顺李宏伟李永梅

陈利华,李 顺,王长顺,李宏伟,李永梅,王 成,陈 泳

(1.北京北方车辆集团有限公司,北京 100072;2.北京市特种车辆部件先进制造与评估技术中心,北京 100072)

轮盘总成是装甲车辆行动系统的关重部件,其质量及性能直接影响整个行动系统的质量和整体性能。根据轮盘的结构特性,轮盘总成采用液态模锻工艺成形。液态模锻模具是精密、高效和长寿命模具,其对提高生产效率、降低成本和提高质量等方面具有非常现实的意义。本文介绍的轮盘总成液态模锻模具设计是一个典型的实例。

1 轮盘总成结构特性

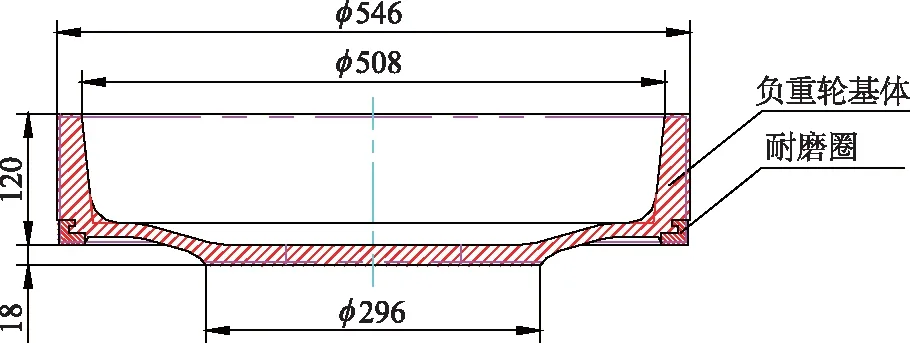

轮盘总成由钢制耐磨圈和铝合金负重轮基体镶铸而成,结构如图1所示。产品性能要求为抗拉强度Rm≥340 MPa,延伸率δ≥5%,硬度≥110 HBW;尺寸精度为±2 mm。

图1 轮盘总成图

2 轮盘总成液态模锻工艺分析

液态模锻是一种介于铸造和模锻之间的金属成形工艺,是使注入模腔的金属在高压下凝固成型,然后施加机械静压力,利用金属铸造凝固成型时易流动和锻造技术使已凝固的封闭硬壳进行塑性变形,使金属在压力下结晶凝固并强制消除因凝固收缩形成的缩孔,以获得无任何铸造缺陷的液锻件[1-2]。

普通铸造法生产轮盘总成强度低,不能保证轮盘总成的力学性能要求;普通锻造工艺生产轮盘总成虽然成形质量高,但是设备需用吨位大,制件的成品率低,生产效率低,同时普通锻造工艺生产的轮盘总成机械加工量大,成本消耗多[3]。采用液态模锻生产轮盘总成,具有如下优势。

1)液态模锻件具有优良的组织性能。同常规铸造件相比,液态模锻件的力学性能有大幅度的提高,它可以消除制件内部的气孔、缩孔和疏松等缺陷,使制件在压力下产生局部塑性变形,形成致密组织[4]。在液态模锻成型过程中,熔融的金属液在压力作用下发生结晶并快速凝固,晶粒得到了细化,组织变得均匀,这是液态模锻件力学性能高于普通铸件的主要原因。在较高压力下,液态模锻件的力学性能甚至可以达到同种合金的锻件水平,而且不出现锻件组织的各向异性。

2)液态模锻件的材料利用率高。液态模锻件具有较好的表面粗糙度和尺寸精度,减少了材料浪费和机械加工成本浪费。某型号铝合金负重轮盘总成毛坯原采用普通锻造工艺生产,单件质量约为30 kg,改为液态模锻工艺生产后,单件质量仅为20.5 kg。

3)液态模锻是在压力机上进行的,便于实现机械化和自动化,可以减轻工人劳动强度,改善生产环境。

4)液态模锻兼具铸造的特性,在成形过程中,钢制耐磨圈可镶铸在铝合金轮盘总成内侧,提高了轮盘总成耐磨性能。

根据上述分析,采用液态模锻工艺生产轮盘总成是最优工艺。

3 液态模锻模具设计

3.1 设计指标

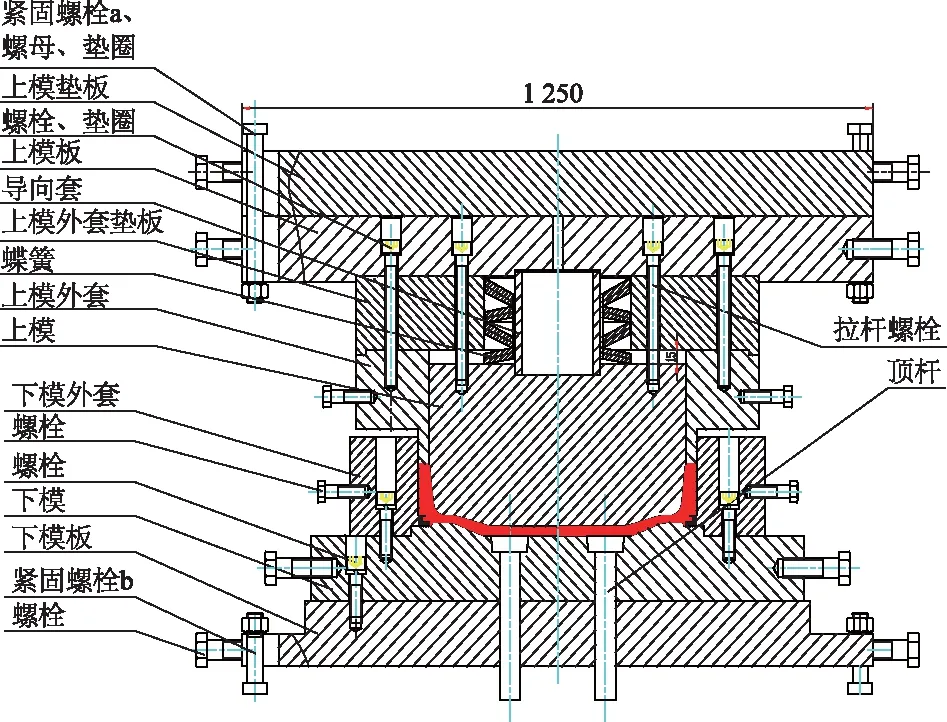

设计要求承载组装的成型模具能够承受1 900 t压力而不发生变形;成形型腔能够承受100 MPa压强而不断裂;模具寿命能够满足3 000套工件生产。模具结构设计如图2所示。

图2 轮盘总成模具装配图

3.2 模具设计特点

基于液态模锻工艺成形轮盘总成结构的特殊性,模具设计包括下模整体内腔收缩率设计、材料设计、下模顶出机构设计、间隙设计(耐磨圈间隙、上模间隙、下模间隙)、上下模整体承载保护(上模承载保护、下模承载保护)和上模复合加载等。

3.2.1 下模型整体内腔收缩率设计

随着生产过程模具温度的变化,下模型结构尺寸将发生改变,型腔会随着温度的升高而膨胀。为保证制件尺寸始终在合格公差范围内,模具收缩率设计为1.2%。

3.2.2 模具材料设计

轮盘总成毛坯成型过程需要压力为1 600~1 800 t,所有力将全部作用于下模总成,因而要求下模总成设计具备足够的强度。上、下模在使用过程中反复受到740 ℃以上的高温和冷却液的冷、热冲击,模具表面很容易出现龟裂甚至开裂,因而要求上、下模材料能够耐受长时间的高温。基于承载和耐高温要求,轮盘总成模具材料选用4Cr5MoSiV1高强度耐高温模具钢。上、下模外套需要具备高的强度和耐热性,因而设计材料为4Cr5MoSiV1耐热模具钢。碟簧材料选用弹簧钢;拉杆螺栓由于在生产过程中上、下模具分开时,需具备很大的抗拉强度,因此材料选用38CrSi;其他零件材料为45号钢。

3.2.3 下模型顶出机构设计

油压机上滑块没有顶出装置,顶出装置只能设置在下模型。根据模具结构特点和制件需平稳顶出的要求,在下模型φ190 mm位置设置了4件φ74 mm的顶杆(见图2),顶杆配合间隙为0.1 mm。

3.2.4 间隙设计

1)耐磨圈放置间隙设计。生产过程中模具温度变化很大,型腔尺寸随着温度的变化而发生改变,耐磨圈的放置间隙设计不合理将造成耐磨圈浮动或难以装配。经过计算和试验,确定耐磨圈放置间隙为0.5 mm。

2)下模与下模外套配合间隙设计。下模外套随着生产过程模具温度的变化,下模与下模外套配合间隙发生改变,间隙过大将造成挤压过程液体溢出;间隙过小造成合模、脱模困难,无法进行连续生产。经过膨胀计算和试验,并考虑到加工精度,最终确定下模与下模外套配合间隙为0.23~0.28 mm。

3)上模与上模外套配合间隙设计。随着生产过程中模具温度的变化,上模与上模外套配合间隙发生改变,间隙过大造成液体挤压进入配合面使配合面滑动困难;间隙过小造成配合面无法进行相对运动,难以进行实际操作。经过膨胀计算和试验,并考虑加工精度,最终设计确定上模与上模外套配合间隙为0.23~0.28 mm。

3.2.5 上、下模承载设计

为保证上模型整体承载能力满足使用需求,设计45号调质钢辅助增强模板和相同材质的垫板,轮廓尺寸分别为1 150 mm×1 000 mm×120 mm和1 500 mm×1 000 mm×120 mm。轮盘总成毛坯成形过程需要压力为1 600~1 800 t,所有力将全部作用于下模总成,要求下模总成设计具备足够的强度。为满足使用要求,下模材料采用高强度耐高温模具钢4Cr5MoSiV1,厚度为120 mm。

3.2.6 上模复合加载设计

复合加载方式是通过调节碟簧的弹性变形量来控制对制件直壁的补缩量。加载前,通过拉杆螺栓调整碟簧的预紧量。当调整预紧量使内上模与上模垫板接触时,组合上模相当于简单加载时的整体上模。

调整碟簧的预紧量,使内冲头离开上模垫板一定的距离S,在这种状态下进行加载成型,上模下行,内冲头碟簧力的作用下使金属充满型腔,在负重轮盘总成直壁处充满金属的高度较零件设计尺寸高出S,继续加压,底部开始凝固,内冲头趋于静止,碟簧产生压缩变形,这时外冲头相对内冲头向下移动,压力机的总压力除克服碟簧力,剩余压力全部作用在制件正在凝固的直壁处,使其在压力下凝固;同时将压力传递到最后凝固区热节处,在加压的同时,将充填时直壁多出S高度的金属补缩给直壁和热节处。通过对直壁和热节处的局部加载和补缩,并产生一定量的塑性变形,可以提高制件整体致密度和凝固的均匀性,从而提供制件的力学性能。S为补缩量。

4 轮盘总成生产验证

4.1 轮盘总成尺寸及外观检查

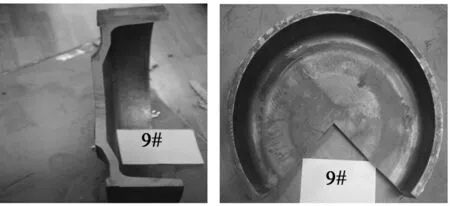

经检测,轮盘总成尺寸及外观完全符合要求,外观如图3所示。

图3 轮盘总成

4.2 理化试验

1)制件本体取样检测性能,取样位置如图4所示。检测结果:Rm平均值为360 MPa,δ=7%,硬度为120 HBW,符合图样要求。

图4 本体解剖样件

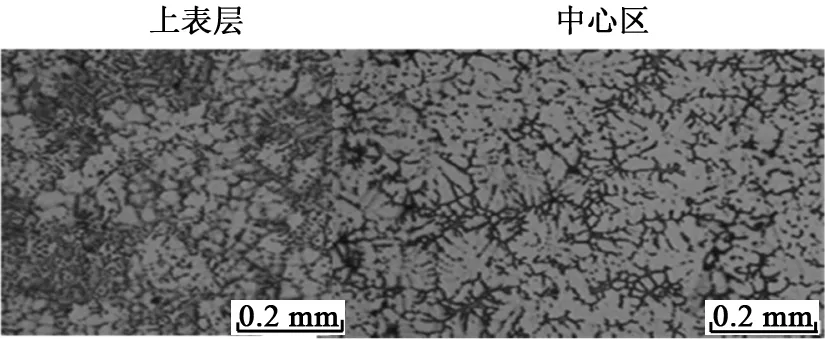

2)本体低倍组织如图5所示,符合液态模锻工艺成形组织特征。

图5 本体低倍组织

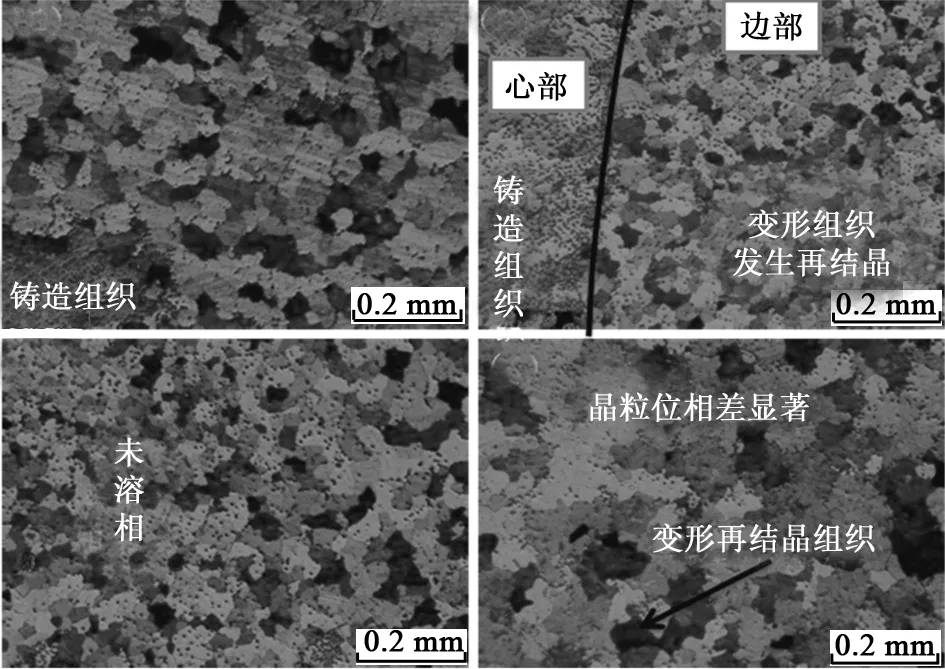

3)高倍组织如图6所示,组织均匀。

图6 本体高倍组织

5 结语

该液态模锻模具生产的毛坯尺寸符合图样要求;毛坯本体解剖性能符合标准规定;模具强度能够承受使用和挤压压强;模具间隙设计合理,保证了生产的连续性。综上所述,液态模锻轮盘总成模具设计合理,生产的毛坯可以满足产品设计要求。

[1] 上海交通大学锻压研究组.液态模锻[M].北京:国防工业出版社,1981.

[2] 王长顺,李宏伟,陈利华,等.特种车辆新型高强韧铝合金负重轮液态模锻工艺成型研究[J].新技术新工艺,2013(7):88-90.

[3] 罗守靖,陈炳光,齐丕骧.液态模锻与挤压铸造技术[M]. 北京:化学工业出版社,2007.

[4] 赵恒义,周天西,袁燕.液态模锻工艺及发展应用现状[J].热加工工艺,2000(2):45-47.