液压混合动力工程车辆能量控制策略

2015-04-16,,2,,

, ,2, ,

(1.北京信息科技大学 机电工程学院, 北京 100192; 2.北京电动车辆协同创新中心, 北京 100192)

引言

针对以往车辆存在的高油耗和尾气污染严重等问题,国内外部分企业正在加紧开展混合动力技术的研究。其中液压混合动力技术具有功率密度大、存储能力强和能量释放时间短等特点[1],使车辆更具有竞争力[2]。工程车辆行驶或作业过程中的车辆经常减速、制动,通过蓄能器回收制动能量,用于车辆及工作装置或者其他系统的再驱动,不仅有利于工程车辆的节能与环保,还为车辆控制系统的技术发展提供了新思路[3]。

在不同工况制动过程中,合理分配再生制动力矩与液压制动力矩,可以使车辆制动性能和能量回收率均得到提高。对于联合制动系统, 就要协调转向泵与再生能量的利用策略,重新管理电液制动系统的能量来源,不仅要使得车辆获得最佳的能量利用率与燃油经济性,更要确保车辆的制动效能稳定[4]。因此,节能型液压混合动力制动系统的能量控制策略是整个混合动力车辆制动能量的回收和再利用的核心,也是尽可能提高液压混合动力汽车燃油经济性的关键技术。近年来模糊逻辑方法被成功引入到车辆能量管理中,它与多种函数相结合,实现复杂系统的非线性输入输出关系,对被控对象的参数变化有较强的鲁棒性,对外界的干扰有较强的排除能力,具有良好的控制品质[5]。在除工程车辆之外的其他车辆中,模糊控制技术较为成熟,有些车辆已经运用模糊控制已经成功的改善了车辆能量控制的各种指标[6]。

为解决液压混合动力工程车辆的能量控制问题,本研究就液压混合动力工程车辆,基于模糊控制的逻辑方法,设计相应的控制策略。通过仿真去分析该控制策略在再生制动转矩和电液制动转矩分配的实时变化情况,并计算能量回收效率,使能在确保制动强度的前提下高效地回收制动能量,为以后整车的控制器的设计提供参考价值。

1 联合制动的工作原理与模糊控制策略

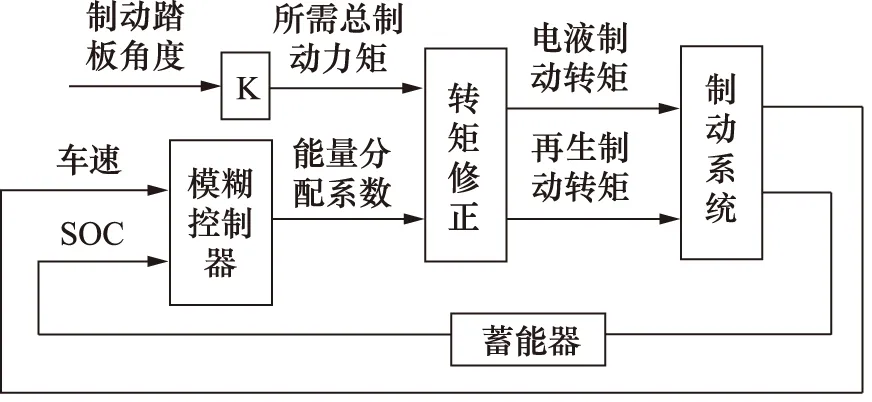

本研究以某厂生产的ZL50装载机为研究对象,利用模糊控制理论展开能量控制策略的研究。驾驶员踏下制动踏板,控制器根据踏板位置计算出车辆所需总制动力矩,得到制动强度,然后将再生蓄能器的储液量(SOC),工程车辆的速度和驾驶员所需的制动力矩作为输入信息,根据模糊控制输出,可得到电液制动与再生制动的转矩分配系数,进而可得到电液制动力矩的大小和再生制动力矩的大小[7]。最后将两部分制动力作用于整车,制动过程中整车的速度及再生制动蓄能器的储能情况是实时变化的,将再生制动蓄能器反馈信号及车速反馈信号输入控制器进行再生制动及电液制动力矩的实时调整,从而达到更好的节能效果,如图1所示。

图1 电液混合工程车辆制动力分配控制系统

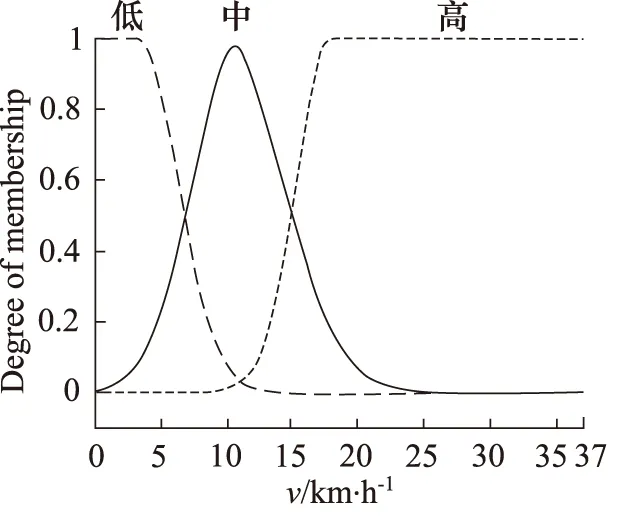

本研究用“高”、“中”、“低”等模糊参数代替精确参数,形成模糊控制策略,联合制动模糊控制器中输入量规定的模糊子集为:V(Speed)={High,Middle,Low),A(SOC)={High,Middle,Low},输出量规定的模糊子集为k={High,Middle,Low}。根据大量仿真数据和理论分析,设计的车速和再生蓄能器初始SOC的隶属度函数如图2和图3所示, 转矩分配系数的输出隶属度函数如图4所示。

图2 车速输入隶属度函数

图3 再生蓄能器SOC输入隶属度函数

图4 转矩分配系数的隶属度函数

1.1 车速输入隶属度函数

如图5所示,因为工程车辆如装载机的最高车速是37 km/h,所以所设计的车速范围为0~37 km/h。图2为车速隶属度函数,模糊子集low表示车速较低的情况;模糊子集middle表示当前车速中等的情况,即工程车辆在作业时的车速;而模糊子集high则表示车速较高的情况,如工程车辆在道路行驶的车速。

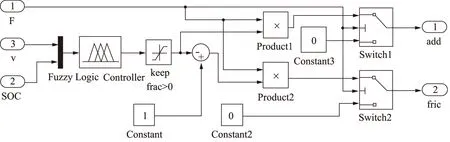

图5 模糊控制下的制动力分配模型

1.2 再生蓄能器SOC输入隶属度函数

再生蓄能器SOC的取值范围为[0,1], 图表示再生蓄能器SOC的隶属度函数,模糊子集middle表示当前再生蓄能器储液量一般:而模糊子集high则表示再生蓄能器储液量较高,模糊子集low则表示再生蓄能器储液量较低。

1.3 转矩分配系数的输出隶属度函数

转矩分配系数指的是再生制动力矩占所需总制动力矩的比例。取值范围为[0,1]。模糊子集low则表示转矩分配系数较低,此时主要靠电液制动系统进行制动;模糊子集middle表示转矩分配系数中等,此时靠电液制动系统和再生制动系统进行联合制动:而模糊子集high则表示转矩分配系数较高,此时主要靠再生系统制动回收动能。

1.4 模糊控制规则

制定联合制动模糊规则时,要兼顾整车制动性能和制动能量回收率,根据大量的仿真比较,共制定九条模糊规则[8]:

① IF (Speed==low) and (SOC==low) THEN k=low

② IF (Speed==low) and (SOC==middle) THEN k=low

③ IF (Speed==low) and (SOC==high) THEN k=low

④ IF (Speed==middle) and (SOC==low) THEN k=middle

⑤ IF (Speed==middle) and (SOC==middle) THEN k=middle

⑥ IF (Speed==middle) and (SOC==high) THEN k=low

⑦ IF (Speed==high) and (SOC==low) THEN k=high

⑧ IF (Speed==high) and (SOC==middle) THEN k=high

⑨ IF (Speed==high) and (SOC==high) THEN k=low

2 系统建模与仿真分析

2.1 建立数学模型并进行仿真

根据上述分析,及模糊控制规则,运用MATLAB /Simulink软件建立模糊控制器制动力分配模型[9](见图5)。

2.2 仿真分析

为了更好地说明能量回收效果,引入能量回收率评价指标[10]。

车辆的动能:

式中,m为汽车的质量,kg;v为汽车的末速度,m/s;v0为汽车的初速度,m/s。

液压蓄能器的能量:

式中,p1为蓄能器压力,Pa;V1为蓄能器初始体积,m3;V2为蓄能器末体积,m3,β为气体多变指数,无量纲,取1.4。

能量回收率ε:

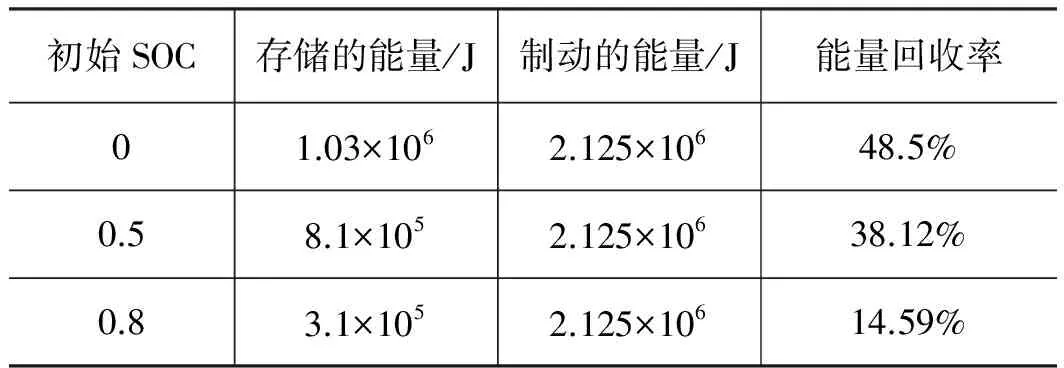

1) 对以下九种工况进行仿真分析

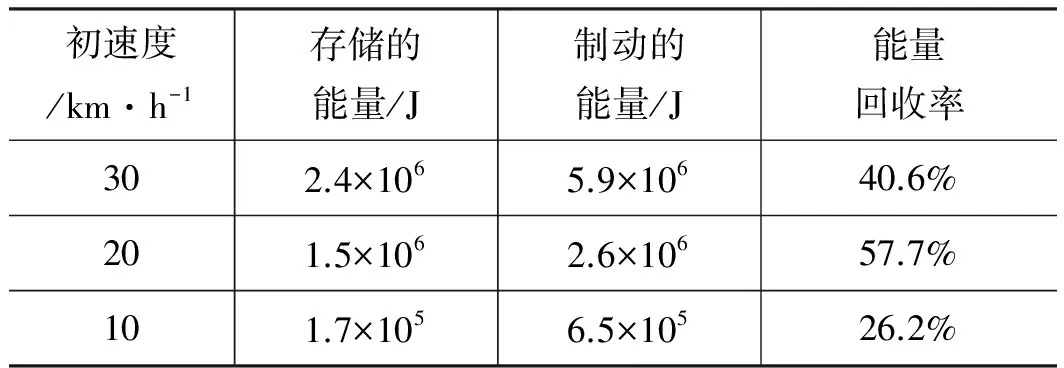

(1) 不同初速度时的仿真比较

制动踏板角度为100°,路面摩擦阻力系数为0.1,再生蓄能器初始压力为15 MPa,初始SOC为0,车辆总质量为17000 kg。初速度为30 km/h、 20 km/h、 10 km/h时的仿真如图6所示。

由图6a、6b可知,随着车速的下降,制动的能量不断回收,油液充满再生蓄能器,再生制动力矩逐渐下降,电液制动逐渐上升,以满足制动强度。由图6c、6d、6e可知,随着车速的下降,油液不断充满再生蓄能器,由动能转化成油液的液压能,存储在再生蓄能器里,使再生蓄能器SOC不断增大。车辆初速度越大,制动前后的再生蓄能器SOC变化就越大。由图6f可知,初速度为30 km/h时,制动时间为3 s,初速度为20 km/h时,制动时间为2.1 s,初速度为10 km/h时,制动时间为1.05 s。

图6 不同初速度工况下的仿真结果

根据仿真结果计算能量初速度不同时的能量回收效率如表1所示。

表1 初速度不同时车辆能量回收情况

由表1可知,制动强度、再生蓄能器初始SOC相同时,车辆初速度越大,回收效率就越高,蓄能器回收的能量就越多。

(2) 不同制动强度时的仿真结果

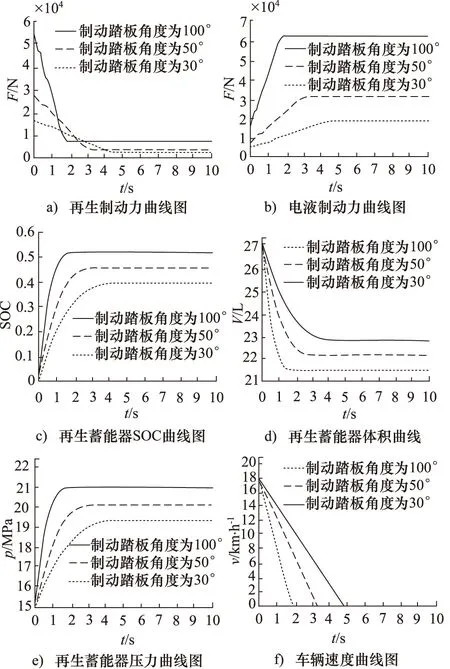

车辆初速度为18 km/h,路面摩擦阻力系数为0.1,再生蓄能器初始压力为15 MPa,初始SOC为0,车辆总质量为17000 kg。制动踏板角度为100°、50°、30°时的仿真如图7所示。

图7 不同制动强度下的仿真结果

由图7a、7b可知,制动强度越大再生制动力矩与电液制动力矩都相应的增大。但是,制动强度越小,再生制动力矩与电液制动力矩变化的幅度越小。由图7c、7d、7e可知,制动强度越大,再生蓄能器的压力在增大,再生蓄能器里的氮气体积在减小,再生蓄能器的SOC在增加。由图7f可知,制动强度越大,制动时间越小。三种工况对应的制动时间分别为1.9 s,3.3 s,4.8 s。

根据仿真结果计算出制动强度不同时的能量回收效率如表2所示。

表2 制动强度不同时车辆能量回收情况

由表2可知,制动初速度相同,再生蓄能器初始SOC时相同时,制动强度越大,能量回收率越大。

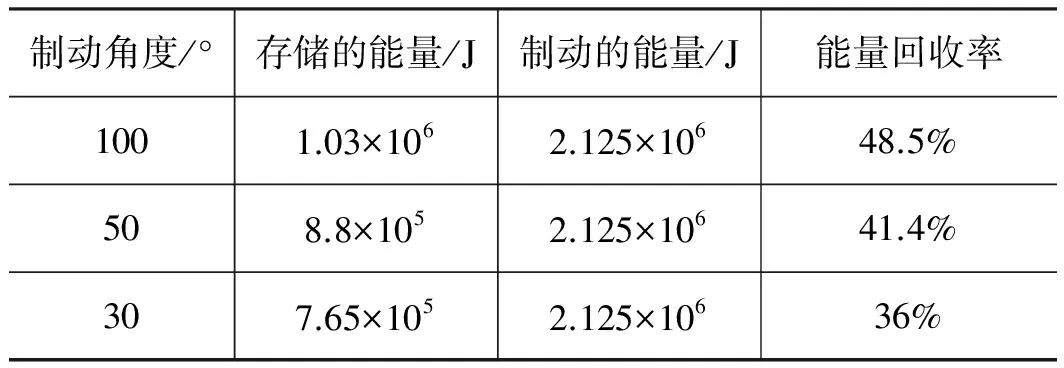

(3) 再生蓄能器初始SOC不同仿真

车辆初速度为18 km/h,路面摩擦阻力系数为0.1,再生蓄能器初始压力为15 MPa, 制动踏板角度为100°,车辆总质量为17000 kg。再生蓄能器初始SOC为0、0.5、0.8时的仿真如图8所示。

图8 不同再生蓄能器初始SOC时的仿真结果

由图8a、8b可知,再生蓄能器初始SOC越小,再生制动力就越大,相应的电液制动力矩就越小。由图8c、8d、8e可知,再生蓄能器初始SOC为0和0.5的时候,制动前后再生蓄能器SOC、蓄能器的压力的增加量相差不大。再生蓄能器SOC初始值为0.8,制动时SOC增加到0.95的时候,为了保护再生蓄能器,此时,不再向再生蓄能器里充液。由8f可知,制动时间与蓄能器初始SOC无关,都为1.9 s。

根据仿真结果计算出再生蓄能器初始SOC不同时的能量回收效率如表3所示。

表3 蓄能器初始SOC不同时车辆能量回收情况

由表3可知,车辆初速度、制动强度相同时,再生蓄能器初始SOC越小,能量回收效率就越大。

从表1~表3可以看出,初始车速、再生蓄能器初始SOC、制动强度都是能量回收效率的影响因素,该模糊控制策略能够根据输入量的变化,有效合理的实时分配再生制动转矩和电液制动转矩之间的比例,从而提高能能量回收效率。

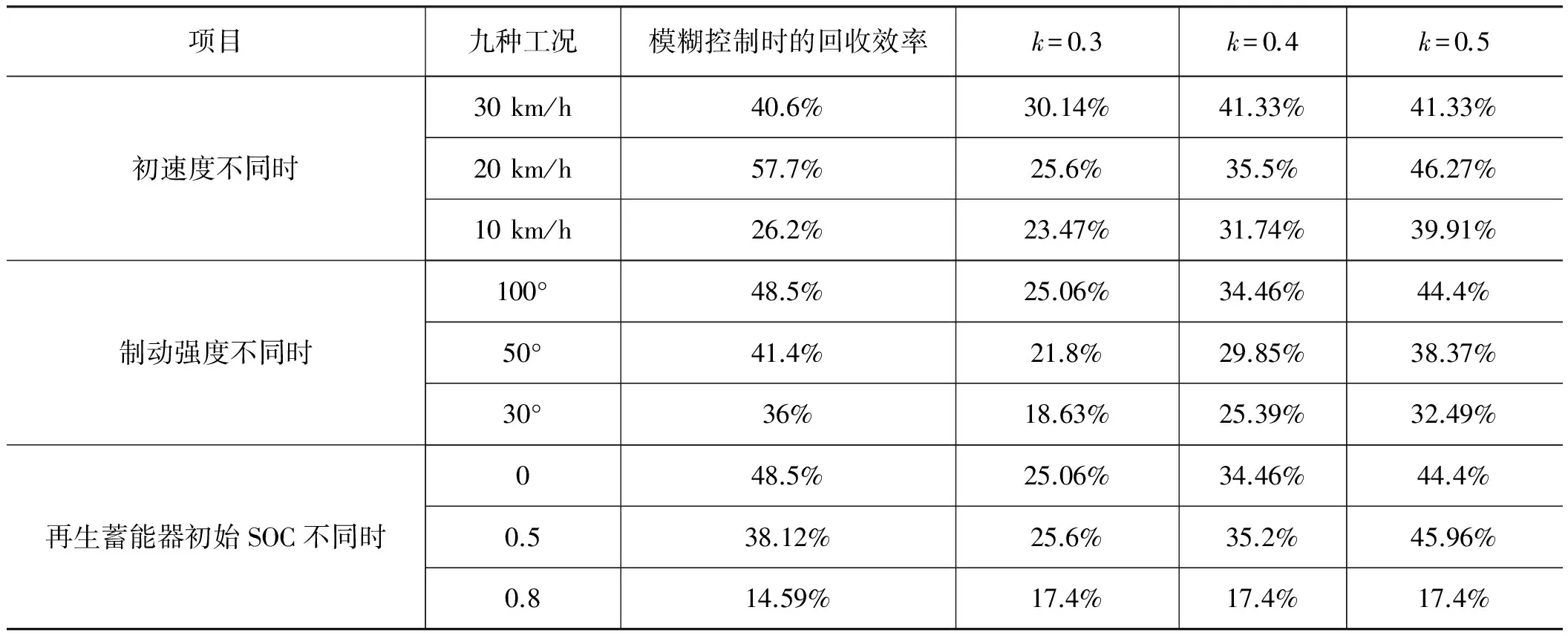

2) 与固定的转矩分配系数策略对比分析

为了证明本研究的能量控制策略的有效性与正确性,此处不考虑控制策略,转矩分配系数取一定值进行仿真,并计算能量回收效率,与上述的九种工况进行对比分析。故用MATLAB /Simulink软件建立如图9所示模型[9]

图9 固定的转矩分配系数策略下的制动力分配模型

更改k值(转矩分配系数)为0.3、0.4、0.5,并进行仿真,根据仿真结果计算出不同工况下的能量回收效率如表4所示。

由表格中的数据可知,初速度不同时、制动强度不同时, 运用模糊控制策略时的能量回收效率与不用模糊控制策略时相比,回收效率高出很多,能量回收效果明显。再生蓄能器初始SOC为0和0.5时, 用模糊控制时也比不用模糊控制时的能量回收效率要高很多,再生蓄能器SOC为0.8时,此时不用模糊控制策略,在制动的结束时,蓄能器SOC值会很高,对蓄能器的寿命有不良影响。

表4 模糊控制策略下与不用模糊控制策略下的回收情况对比

3 结论

(1) 本研究引进了转矩分配系数,采用了模糊控制策略,并建立了MATLAB/Simulink仿真模型;

(2) 对车辆初速度不同、制动强度不同、再生蓄能器初始SOC不同的九种工况进行了仿真实验,模拟了制动模式下的再生制动转矩和电液制动转矩的实时分配情况,与实际工况和现象的基本趋势保持一致,并计算了能量回收效率,并与同条件下不用模糊控制策略的情况进行了对比分析;

(3) 通过仿真结果的对比分析,得出本研究的能量控制策略在保证制动安全性的前提下,有效地提高能量回收效率,同时保持蓄能器SOC在适当的范围内,以保证蓄能器寿命,可以有效解决工程车辆的能量控制问题,为以后设计车辆控制器提供了参考依据。

参考文献:

[1]刘涛,姜继海.静液传动混合动力车辆再生制动研究[J].哈尔滨工业大学学报,2010,1449-1453(9):1-4.

[2]Keyser D E,Hogan K.Hydraulic Brake Systems and Components for Off-Highway Vehicles and Equipment [J]. Fluid Power Association Technical Paper,1992,192-1(4):1-3.

[3]刘涛,刘清河,姜继海.并联式液压混合动力车辆再生制动的影响因素[J].吉林大学学报(工版),2010,1473-1477(6):1-5.

[4]刘涛,伊永亮,姜继海,孙辉.浅谈静液传动混合动力车辆的原理及应用[J].液压与气动,2009,56-58(2):1-3.

[5]胡坚耀,吴正斌,邓先泉,全颂华.基于模糊逻辑算法的纯电动客车起步加速能力优化与再生制动控制[J].集成技术,2015,16-24(1):1-3

[6]董冰,田彦涛,周长久.基于模糊逻辑的纯电动汽车能量管理优化控制[J].吉林大学学报(工学版),2015,516-525(2):1-3.

[7]李欢,何锋,蒋雪生.基于模糊控制的气电混合动力客车控制策略研究[J].客车技术与研究,2015,7-9(1):1-3.

[8]张国忠.智能控制系统及其应用[M].北京:中国电力出版社,2007.

[9]薛定宇,陈阳泉.基于MATLAB/Simulink的系统仿真技术与应用[M].北京:清华大学出版社,2004.

[10]彭栋,殷承良,张建武.基于模糊控制的并联式混合动力汽车制动控制系统[J].吉林大学学报(工学版),2007,756-761(4):1-3.

[11]Ran Bao and Richard Stobart. Study on Optimization of Regenerative Braking Control Strategy in Heavy-Duty Diesel Engine City Bus using Pneumatic Hybrid Tech-nology[J].Loughborough University,2014,1807(1):2-8.