基于DOE的电主轴温度场分析*

2015-04-15郭伟科吴智恒张华伟广东省工业技术研究院广州有色金属研究院机电工程研究所广东广州5065广州市昊志机电股份有限公司广东广州5356

郭伟科,吴智恒,张华伟,雷 群(.广东省工业技术研究院(广州有色金属研究院)机电工程研究所,广东广州 5065;.广州市昊志机电股份有限公司,广东广州 5356)

基于DOE的电主轴温度场分析*

郭伟科1,吴智恒1,张华伟1,雷群2

(1.广东省工业技术研究院(广州有色金属研究院)机电工程研究所,广东广州510651;2.广州市昊志机电股份有限公司,广东广州511356)

摘要:以机床关键零部件高速电主轴为研究对象,通过对高速电主轴热传导理论模型分析,借助ANSYS CFX软件对高速电主轴进行温度场分析,获得电主轴的温度场分布及关键点最高温度与各输入参数之间的关系。运用响应面法及DOE方法,进行了高速电主轴温度场优化设计研究,为高速电主轴结构设计及运行参数制定提供了依据。

关键词:高速电主轴;温度场;DOE;CFX

*广东省科技计划项目(编号:2013B090800010、2014B070706025、2014B050503006、2014B040404064);广州市科技计划项目(编号:1565000216)

0 引言

高速电主轴作为数控机床及加工中心的关键零部件,是机电一体化产品,将传统的机床主轴与动力源电机采用一体化设计,取消了带轮传动和齿轮传动,机床主轴由内置电机直接驱动,使机床主轴实现“零传动”。高速电主轴工作过程中,由于转子与定子的电磁耗损发热和磁损发热、轴承摩擦发热及机械耗损等发热,会有大量的热量产生,但是由于高速电主轴结构紧凑,完全密封,散热条件较差,导致电主轴结构内部温度较高,容易产生较大的热变形,热变形已经成为影响机床的加工精度及可靠性的主要因素之一。因此,高速电主轴系统的热特性分析及冷却系统设计对机床精度的保证至关重要,是制造高速高精度机床必须掌握的关键技术[1]。

本文根据耦合数值传热理论,以广州市昊志机电股份有限公司研发的D系列高速电主轴为研究对象,分析高速电主轴运转过程中的热源、热传导机制以及电主轴稳态温度场,借助ANSYS CFX软件对模型进行热-流-固体结构耦合特性分析,通过对热源、冷却结构各参数进行DOE分析,研究了冷却管直径、环境温度、冷却水流量、冷却水温度对高速电主轴温升的影响,根据分析结果,对电主轴结构及运行参数给予优化。

1 高速电主轴的结构特点

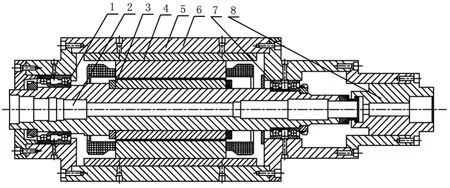

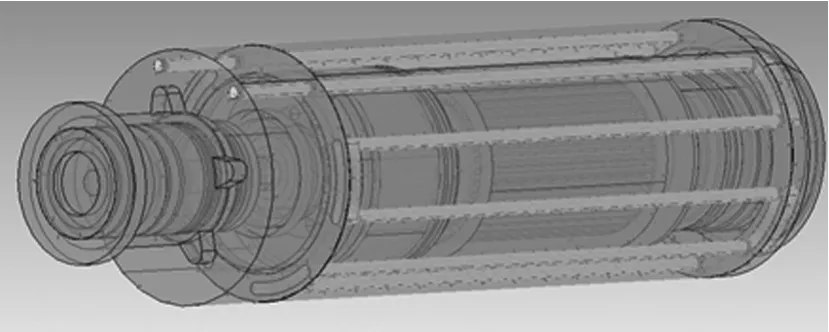

高速电主轴主要由外壳、水道、驱动器、主轴、轴承、电机及润滑系统等组成,主轴通过前后轴承支承,与电机的转子通过热膨胀预紧安装[2],带有冷却套的电机定子装配在主轴单元的壳体内,U型水道嵌在壳体内部,图1为高速电主轴的结构示意图。主轴的转速是通过电机变频器对电动机转速进行控制,温升是通过冷却装置加以控制,主轴前端装有用于安装刀具的内锥孔和端面,以及安装用于监测的电主轴内各类传感器[3]。

图1 高速电主轴结构图

2 高速电主轴热源及热传导分析

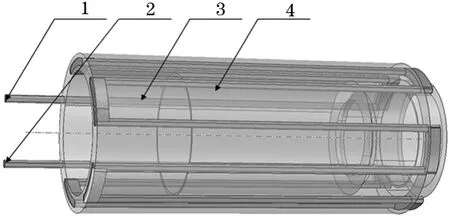

D系列高速电主轴作为数控机床的高速部件,主要用作各种金属、非金属零件的高精度雕铣,在运行过程中会产生大量的热量,其中热量来自于两部分,内部热源主要为电机电磁损耗、轴承摩擦生热、机械损耗等,外部热源主要为高速电主轴工作时加工刀具与加工零件切削产生的热量及环境空气的热辐射。在这些热源中,电机电磁损耗产生的热量及轴承摩擦生热为两大主要热源,产生的热量主要通过热传导方式传递给电机定转子、主轴及外壳,冷却方式主要为冷却水冷却,注入混合了无水碳酸钠和硝酸钠的冷却水,通过图2所示U型水道进行冷却[4]。

图2 高速电主轴冷却水道结构图

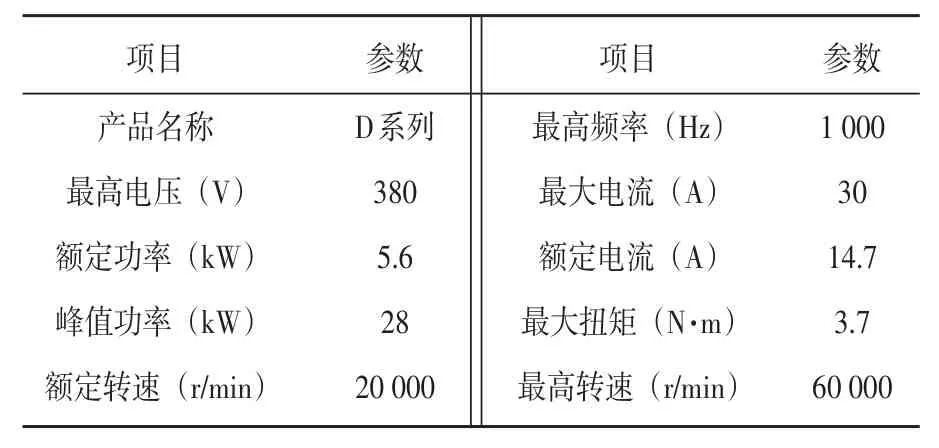

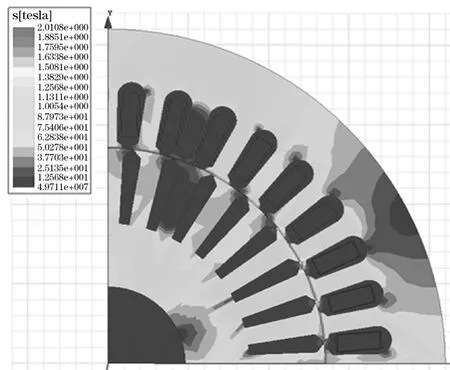

D系列高速电主轴最高转速可达60 000 r/min,为了对高速电主轴的温度场及最高温度进行DOE分析,本文只考虑了高速电主轴工作时主要转速为20 000 r/min时的情况,下面所述关于高速电机电磁损耗及轴承摩擦发热计算都是基于转速为20 000 r/min。电主轴各参数如表1、表2所示。电磁强度如图3所示。

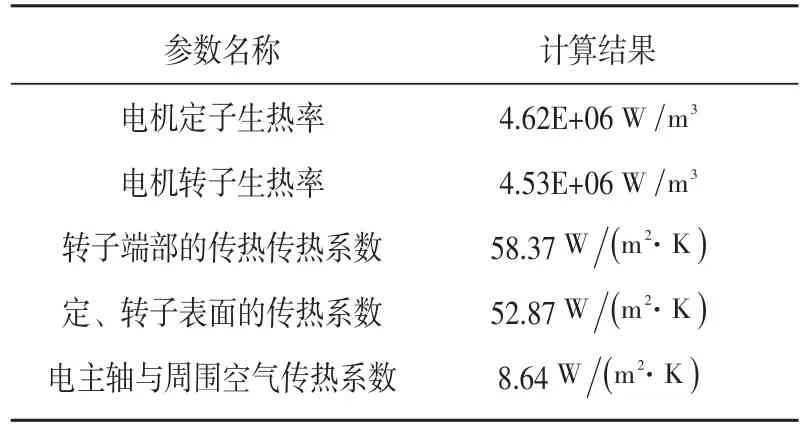

表1 电主轴电机运行参数

图3 高速电主轴电机电磁强度示意图

表2 电主轴电机热参数

本文所研究的高速电主轴前后轴承为舍弗勒FAG油脂润角接触球轴承,前后轴承共四个,前后各两个支撑主轴结构,采用背靠背方式安装,可以承受径向和轴向的载荷,有利于主轴的刚度、可靠性的提高。

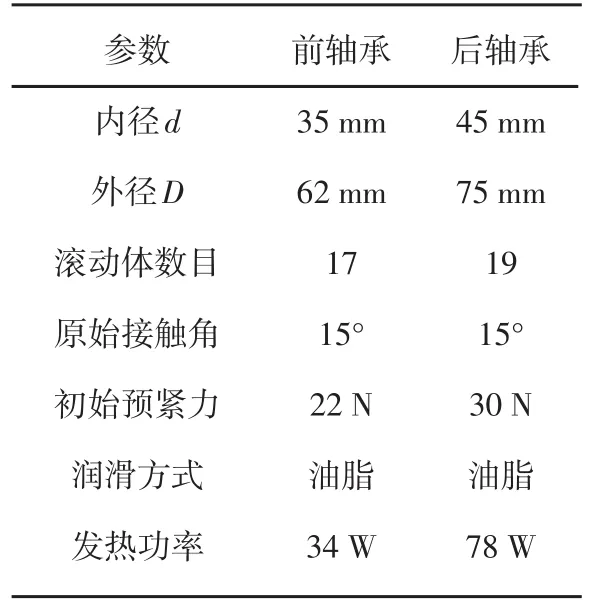

表3为前后轴承具体参数,轴承摩擦生热根据舍弗勒BEARINX计算系统,结合Palmgren计算公式,同时考虑电主轴工作时刀具给予轴承的力很小,暂不考虑外部载荷对两种类型轴承摩擦生热的影响[5-6]。

3 电主轴的温度场DOE分析

高速电主轴的温度场研究对于电主轴的精度设计有着实际的指导意义,通过电主轴温度场仿真分析,可以分析电主轴的热传导机制及温度场分布,可以得到由于温升效应主轴的热变形,为减少主轴的设计误差提供指导。为了对电主轴的温度场进行研究,利用ANSYS CFX软件对高速电主轴系统进行温度场仿真分析,其过程如下:

(1)建立高速电主轴热分析仿真模型,模型如图4所示;

(2)对电主轴一种常见工作场景进行热分析,分析其温度场分布及温度最高点位置;

(3)以冷却水道直径、冷却水流速、环境温度、冷却水温度作为变量,以上述温度最高点温度为响应,进行响应分析,计算各组合场景下高速电主轴的最高温度;

(4)对上述变量及响应进行响应曲线分析,分析各变量对高速电主轴温度的影响。

表3 电主轴角接触轴承主要技术参数

图4 高速电主轴热仿真模型

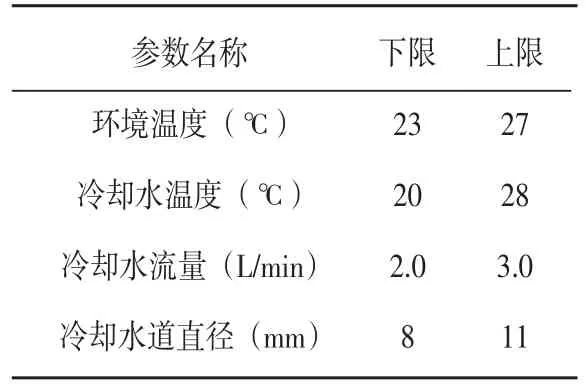

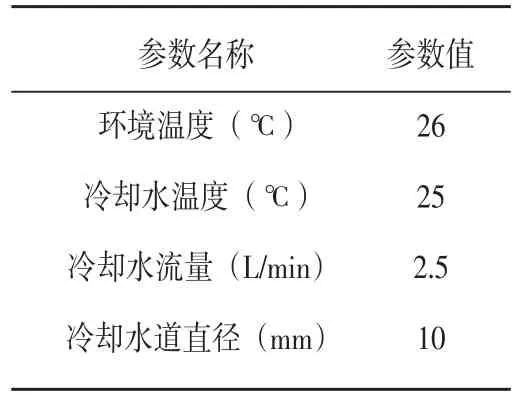

本文选用的D系列高速电主轴常见工作场景参数见表4。

表4 电主轴工作参数

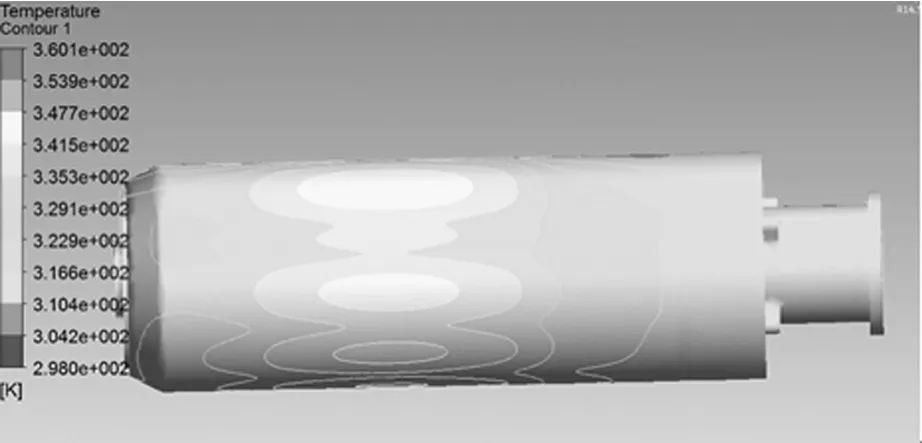

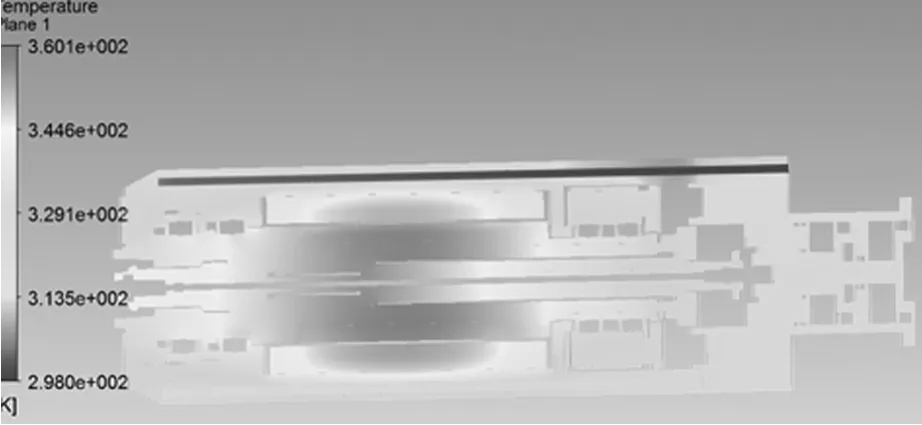

对高速电主轴进行温度场分析,在CFX中施加上述参数,通过仿真获得了整个电主轴的温度场云图,可得到整个电主轴温度场的分布及最高温度点位置,仿真云图如图5所示,截面云图如图6所示。

图5 高速电主轴热仿真云图(整体)

图6 高速电主轴热仿真云图(截面)

从图6可以看出,高速电主轴温度分布具有以下特点:

(1)高速电主轴前半段温度较高,后半段尤其气缸部分温度较低;

(2)高速电主轴最高温度在电机铁心转子位置,最高温度为87℃;

(3)辐射散热效果较差,主要依靠冷却水道散热;

(4)主轴温度较高,主轴长度受温度影响较大。

以高速电主轴转子铁心中间位置为参考点,设置影响电主轴温度的变量范围,对参考点温度进行响应分析,分析上述列出的各变量对参考点最高温度的影响,各变量的变化范围见表5。

表5 电主轴温度场分析变量范围

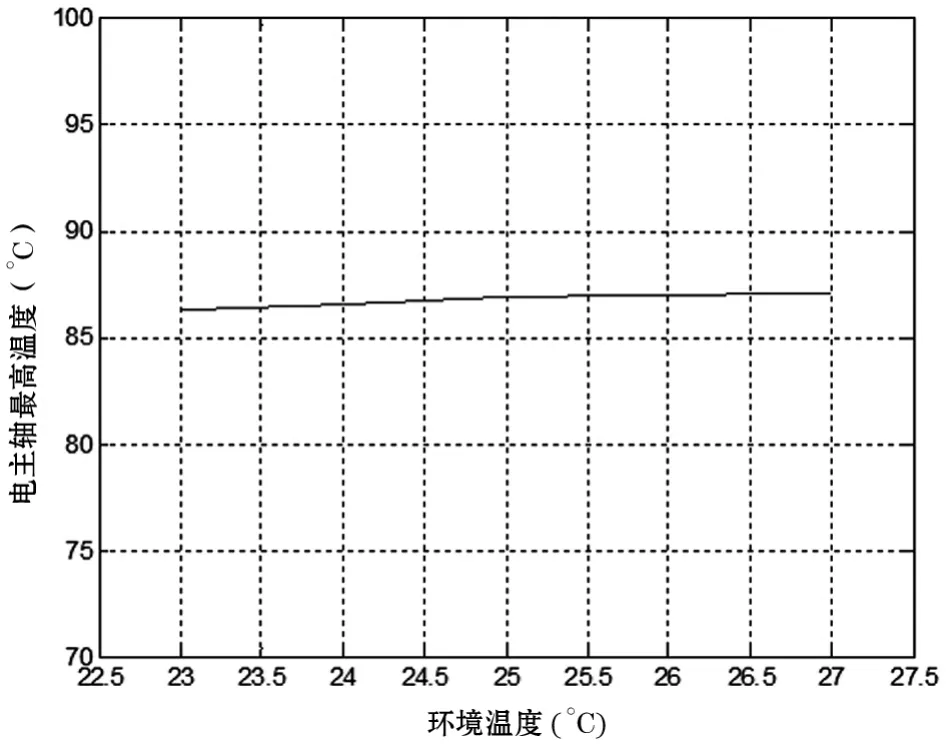

因为热仿真分析耗时较长,DOE分析并没有采用变量排列组合形式,而是采用单独分析每个变量对最高温度的影响,绘制变量与响应的关系曲线,仿真分析每个变量时其他变量保持常见场景所列的参数值。变量与响应的关系曲线如图7~10所示。

图7 电主轴最高温度与环境温度曲线

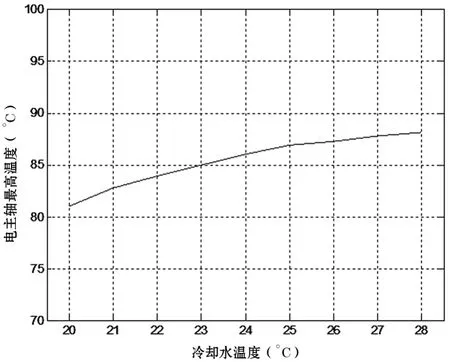

图8 电主轴最高温度与冷却水温度曲线

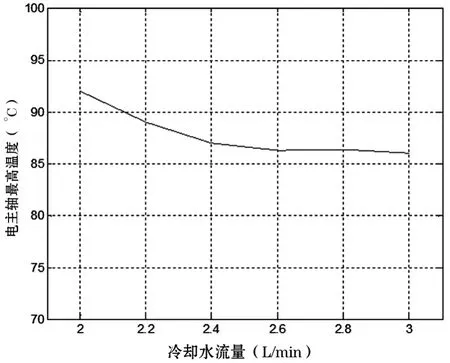

图9 电主轴最高温度与冷却水流量曲线

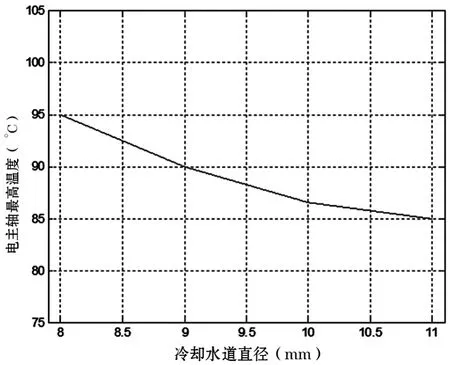

图10 电主轴最高温度与冷却水道直径曲线

4 结论

(1)通过对电主轴温度场仿真分析,可知电主轴的电机转子铁心位置,前后轴承位置为其温度较高部位,需采取有效冷却措施进行冷却,以减小主轴的热伸长。

(2)环境温度、冷却水温度、冷却水流量及冷却水道直径的大小对高速电主轴的温度都有影响,环境温度在一定范围内对电主轴温升很小;冷却水温度、冷却水流量及冷却水道直径对高速电主轴的温升有较大的影响,冷却水温度越低,冷却水流量越大或冷却水道直径越大,电主轴温升越小;但每个变量对于电主轴温升的幅度不同,冷却水流量过大并不能带来显著的效益。

(3)在对高度电主轴进行温度场仿真分析时,由于仿真比较耗时,未作整体DOE分析,对于全局变量优化分析应该做更进一步的分析。

参考文献:

[1]吴玉厚,于文达,张丽秀,等.基于损耗实验的电主轴温度场分析[J].沈阳建筑大学学报:自然科学版,2014(01):142-146.

[2]严道发.电主轴技术综述[J].机械研究与应用,2006(12):1-3.

[3]马帅,伞红军,吴智恒,等.高速电主轴技术综述[J].机械制造,2014(05):16-19.

[4]吴玉厚.数控机床电主轴单元技术[M].北京:机械工业出版社,2006.

[5]陈文华,贺青川,何强,等.高速电主轴水冷系统三维仿真与试验分析[J].中国机械工程,2010(3):550-555.

[6]张静.基于高速车铣复合加工中心电主轴系统研究[D].兰州:兰州理工大学,2006.

(编辑:向飞)

Analysis of Temperature Field of High-Speed Motorized Spindle Based on DOE

GUO Wei-ke1,WU Zhi-heng1,ZHANG Hua-wei1,LEI Qun2

(1.Mechanical & Electrical Engineering Research Institute,Guangdong General Research Institute for Industrial Technology(Guangzhou Research Institute of Non-Ferrous Metal),Guangzhou 510651,China;2.Guangzhou Haozhi Industrial Co.,Ltd.,Guangzhou511356,China)

Abstract:The key component of machine tools in the high-speed-sinple has been studied in this paper.The temperature distribution of the spindle and the relationship between the highest key point temperature and each input parameters have been obtained through the heat transfer theoretical model which is using ANSYS CFX for the temperature field analysis.The response surface method and DOE method have been used for the temperature field optimization design.The result provides evidence for high-speed-spindle structure design and operational parameters adoption.

Key words:high-speed motorized spindle;temperature field;DOE;CFX

作者简介:第一郭伟科,男,1978年生,陕西宝鸡人,硕士,工程师。研究领域:机电产品CAE仿真。

收稿日期:2015-07-08

DOI:10.3969/j.issn.1009-9492.2015.08.038

中图分类号:TH113.2

文献标识码:A

文章编号:1009-9492 (2015 ) 08-0133-04