模态参数在发电机定子绕组端部故障诊断中的应用

2015-04-15李卫军蔡文方吴文健马思聪应光耀

李卫军,蔡文方,吴文健,马思聪,应光耀

(国网浙江省电力公司电力科学研究院,杭州 310014)

模态参数在发电机定子绕组端部故障诊断中的应用

李卫军,蔡文方,吴文健,马思聪,应光耀

(国网浙江省电力公司电力科学研究院,杭州 310014)

模态试验分析是发电机定子绕组端部结构动态特性评估的有效方法,模态频率的变化、阻尼是影响定子绕组端部振动的主要参数。介绍模态试验的方法和评价标准,并通过部分机组的试验结果,分析得出绕组端部固有频率的变化能在一定程度上反映绕组端部整体磨损、裂纹等故障;当阻尼较大时,即使椭圆形整体模态频率在94~115 Hz内,因振动导致定子结构损坏的可能性也较小。

定子绕组端部;模态试验;频率;阻尼

0 引言

发电机定子绕组端部因振动而诱发的部件磨损、裂纹甚至断裂等故障,严重威胁机组的安全运行。定子绕组端部结构的优化设计使其整体固有频率避开50 Hz与100 Hz,但因制造、安装或运行中的冲击现象,部分机组定子绕组端部的固有频率往往落入94~115 Hz,容易诱发因振动引起的发电机定子绕组端部故障。

模态试验分析是在机组停机状态下测试发电机定子绕组端部的结构动态特性参数,包括模态频率、模态振型及模态阻尼等,实现对其结构动态特性的评估。然而相关标准和试验分析只侧重单次测量的结果,对机组长期运行过程中频率变化的研究有所欠缺;同时,大部分试验依据标准只对频率是否落入94~115 Hz做出判断,而对阻尼在定子绕组端部绕组振动的影响方面探讨较少。根据结构动力学理论对发电机定子绕组端部振动进行分析,并结合试验模态分析及机组运行检修状态,探讨试验模态参数的变化对发电机定子绕组端部振动的影响,为其故障诊断及状态评价提供参考。

1 发电机定子绕组端部振动分析

发电机定子绕组端部为多自由度的有阻尼结构,其受迫振动较复杂。对于多自由度有阻尼强迫振动,可采用模态分析法求任意载荷情况下系统的稳态响应,即如果系统只在第r个坐标处施加激振力Fr(t)=Frejpt,相当于模态试验中单点激振,可以得到第s个坐标处的响应xsr见式(1)[1],其振动幅值Xsr见式(2)。

式中:vi=ω/ωi为第i阶的频率比;φ为归一化振型矢量φi组成的矩阵;ξi为第i阶振型对应的阻尼比;ωi,fi为发电机定子绕组端部第i阶固有圆频率、频率,忽略阻尼,两者的关系可表示为:

1.1 模态频率变化对振动的影响

由式(3)可知,发电机定子绕组端部的模态频率取决于该阶模态刚度、模态质量。作为给定的发电机,其质量发生改变的可能性很小,即模态质量基本不变,则式(3)可写为=kfi,k为常数。于是可以通过fi的变化来分析的变化。通过进一步对的分析,可预测其振动特性的变化。假定第i阶静变形若刚度降低,会使xsti增大,则Xsr会增大;相应地,刚度提高,会使xsti减小,则Xsr会减小。

(1)模态频率fi的降低。

模态频率fi降低,意味着模态的降低。当发电机定子绕组端部因磨损、部件裂纹或断裂及紧固螺栓松动时,其模态刚度会降低,致使对应的模态频率降低。相应地降低,会使xsti增大,则Xsr可能会增大。

(2)模态频率fi的提高。

模态频率fi提高,意味着模态刚度的提高。当发电机定子绕组端部重新绑扎、加固或对其结构重新调整时,模态刚度会提高,对应的模态频率会提高。相应地提高,会使 xsti减小,则Xsr也会减小。

1.2 阻尼对振动的影响

当激振力的频率接近结构的某阶共振频率时,结构的振动最大值约为:

当其他参数为定值时,振动幅值与阻尼成反比关系,若机组端部绕组的初始振动幅值为100 μm,阻尼为0.5%,当阻尼提高至1.5%时,振动幅值将降低至约33 μm,降幅很大,减振效果十分明显。因此,文献[1,2]提出:当结构的阻尼系数较高,尤其大于2%时,结构的共振峰值很小,因共振诱发结构损坏的可能性已很小。

2 定子绕组端部模态测试

按2014年国家能源局发布的关于发电机反措要求:200 MW及以上容量汽轮发电机组在安装、每次大修时都应对发电机端部绕组进行模态试验,以防端部绕组固有频率落入二倍频共振区[3]。现场试验多采用锤击法获得发电机定子端部绕组的模态参数,并依此对定子端部绕组的当下状态做出评价。

CRAS振动及动态信号采集分析系统可快速测量发电机定子绕组端部模态参数,并动画显示各阶振型图[4,5]。

2.1 试验建模

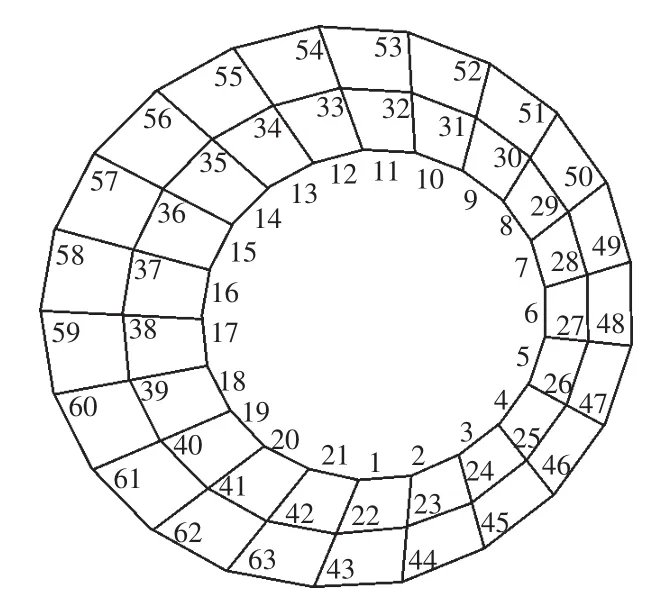

根据发电机结构,在汽侧和励侧绕组端部锥体内截面上各取3个圆周,沿每个圆周均匀布置若干个测点,测点数应大于定子绕组数目的一半。一般第一个圆周(内圈)布置在定子绕组端部槽口位置,第二个圆周(中圈)布置在定子绕组端部渐开线中部,第三个圆周(外圈)布置在定子绕组端部鼻端接头处。加速度探头固定在绕组端部的某一位置,作为整个试验的响应点。600 MW及1 000 MW机组发电机的定子线棒为42根,每圈布置21个或更多测点,测点布置如图1所示,试验采用多点激励单点响应的测试方法。

图1 测点布置示意

2.2 试验数据分析及处理

试验时用力锤依次敲击绕组上事先布置的测点,CRAS振动及动态信号采集分析系统存储力锤施加的冲击时域信号与安装在端部绕组或引线上的加速度传感器所接收的响应信号,最后拟合出端部绕组整体的频响函数曲线,进而得到各阶固有频率、振型及阻尼比。试验结果通过动画显示,较为直观地反映结构的整体固有特性。

试验中,频响函数曲线应比较光滑且在各阶固有频率处有明显的峰值,才能正确识别各阶模态参数。若经过反复测量,频响函数曲线毛刺较多且很难分辨明显的峰值,则发电机定子绕组端部可能出现了绑绳断裂、部件磨损等故障。

2.3 试验标准

DL/T 735-2000《大型汽轮发电机定子绕组端部动态特性的测量及评定》中规定:椭圆型共振频率不能落入94~115 Hz;若共振频率落入94~115 Hz或发生变化,应进行检查并处理,并对相邻2次的测试结果进行比较,如果振型、频率变化较大或频响函数曲线上94~115 Hz的共振频率点的幅值变化较大,则应进行加固。该标准较为严格,共振频率不合格范围较宽。

GB/T 20140-2006《透平型发电机定子绕组端部动态特性和振动试验方法及评定》中规定:刚性支撑的发电机定子绕组端部椭圆型共振频率不能落入95~110 Hz,柔性支撑的发电机定子绕组端部椭圆型共振频率不能落入95~112 Hz。若不满足上述规定,应加装振动探头,动态监测发电机定子绕组端部振动。定子绕组端部的振动峰值小于250 μm,可长期运行;若在250~400 μm,应报警并择机处理;当振动值大于400 μm或振动值变化大于100 μm,应尽快停机处理。该标准和国外标准较接近,也兼顾了DL/T 735-2000标准。

3 模态频率变化对定子端部可靠性影响的实例

于2008年2月对某发电厂8号机组的发电机定子绕组励端的模态进行了测试,试验结果表明,励端的椭圆型共振频率分别为 61.6 Hz和123.8 Hz,符合国家和行业标准。而2011年11月3日再次模态试验时,发现其励端椭圆型共振频率分别为57.4 Hz和109 Hz,降幅接近10%,表明励端可能存在松动、有裂纹等现象。

3.1 检查结果及处理

发电机定子绕组励端经过外观检查,只发现14号、23号槽口垫块处有少量黑色油泥,但进一步检查后发现:

(1)励端第5、第7点钟位置L形弹性支架螺栓变形且松动,该L形支架夹板处大连接线表面绝缘存在裂纹。

(2)定子A相出线水电接头(厚度为30 mm)存在2条长达几十毫米的裂纹。

在检修中,更换L形弹簧板与压圈固定螺栓,修复大连接线损伤绝缘,回装大连接线、绝缘引水管、过渡引线以及固定夹板等。

3.2 处理后的模态测试

处理后,2011年11月27日对定子绕组励端模态再次进行测试,结果显示,其相应的椭圆型固有频率分别为55.6 Hz和120.9 Hz,其1阶椭圆型共振频率变化较小,但其阻尼明显提高;其2阶椭圆型共振频率提高至120.9 Hz,详见表1。

表1 8号发电机定子励端绕组端部椭圆型模态频率

从表1可以看出,数据基本恢复至2008年2月的水平,表明缺陷已经消除,发电机定子绕组励端的结构恢复良好。8号机组在此次检修后的3年运行时间里,定子绕组端部未发生因振动诱发的故障,运行平稳。

4 阻尼对定子端部可靠性影响的实例

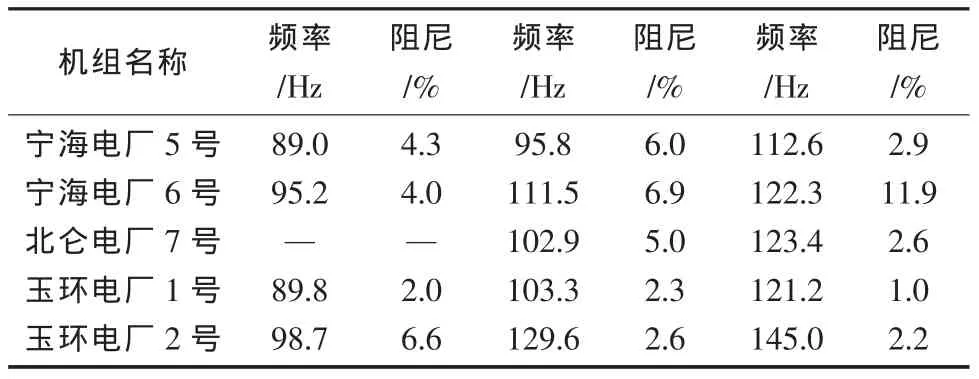

2008年10月—2013年5月,浙江省内投产的10台1 000 MW火力发电机组均采用THDF 125/67型发电机。该型发电机大部分的定子绕组励端都有2~3阶椭圆振型[6],且均有1~2阶椭圆型模态频率在94~115 Hz,见表2。

表2 1 000 MW机组发电机定子励端绕组端部椭圆型模态频率

该型发电机端部绕组由环氧树脂材料完全填充,并用压板压紧,结构的设计阻尼较大。现场模态试验显示,该型发电机端部绕组在94~115 Hz固有频率下振型的阻尼最小为2.3%,最大为6.9%,几乎比其它机型要大2倍以上。所以,即使定子绕组端部的固有频率接近100 Hz,发电机定子绕组励端在100 Hz的电磁激振力下,也不会产生较大幅值的振动,造成发电机定子线棒的磨损或损坏可能性较小。

从表2所列机组的运行情况来看,未发生因端部振动问题导致的停机检修事故,同时,在检修中除部分螺栓松动外,也未发现端部结构磨损、裂纹等问题,整体运行情况较好。

5 结论

采用CRAS数据采集仪对大型发电机定子端部绕组的模态测试标准、模态参数及检修运行情况分析,总结如下:

(1)试验模态分析是发电机定子绕组端部结构动态特性的主要手段,应建立台帐或数据库。模态参数发生较大变化,尤其是频率的变化,能在一定程度上反映出绕组端部整体牢固或磨损情况,应引起足够的重视。

(2)对发电机定子端部绕组结构特性的评价应考虑阻尼因素。虽模态频率在94~115 Hz内,若其阻尼较大,发生共振等影响定子结构损坏的故障可能性很小,可加强监测,酌情进行处理。

[1]盛宏玉.结构动力学[M].合肥:合肥工业出版社,2005.

[2]汪伟.390H型燃汽轮发电机定子绕组端部固定结构特点分析[J].防爆电机,2010(1)∶39-42.

[3]国家能源局.防止电力生产重大事故的二十五项重点要求及编制释义[M].北京:中国电力出版社,2014.

[4]刘恒.基于CRAS系统的发电机定子绕组端部模态试验研究[J].广西电力,2008(5)∶10-13.

[5]吴文健,李卫军,应光耀.1 000 MW汽轮发电机模态测试分析[J].浙江电力,2009(4)∶13-16.

(本文编辑:徐 晗)

Application of Modal Parameters in Diagnosing Faults at Generator Stator Winding Ends

LI Weijun,CAI Wenfang,WU Wenjian,MA Sicong,YING Guangyao

(State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

Modal test analysis is an effective method to evaluate the dynamic characteristics of stator winding end structure.Through the qualitative analysis of vibration,variation of modal frequency and damping are the main parameters affecting the vibration of stator winding end.The paper introduces method and evaluation criterion of modal test;besides,it concludes that the inherent frequency change at winding ends can somewhat reflect faults such as winding end abrasion and crack;when the damping is large,it is scarcely possible that the stator structure is damaged by vibration even modal frequency of elliptical entity is between 94 Hz and 115 Hz.

stator winding end;modal test;frequency;damping

TM311

B

1007-1881(2015)12-0047-04

2015-09-15

李卫军(1975),男,高级工程师,主要从事汽轮机故障诊断及处理的研究以及发电机定子绕组模态测试和分析。