煤粉气力输送系统防爆设计的探讨

2015-04-14罗静

罗静

(中国瑞林工程技术有限公司,江西南昌 330031)

煤粉气力输送系统防爆设计的探讨

罗静

(中国瑞林工程技术有限公司,江西南昌 330031)

煤粉气力输送过程易发生自燃和爆炸的安全隐患,结合工程设计实例及生产实践,在对煤粉气力输送工艺进行分析的基础上,介绍了煤粉爆炸的特点和影响因素,探讨了煤粉气力输送系统防爆设计时应采取的措施和注意事项。

气力输送;煤粉;防爆;挥发分;经济细度;惰性气体

气力输送是指利用压缩气体为载体,借助气体前后压差产生的压降提供能量,将固态颗粒物通过密封管道进行干法输送的一种工艺。气力输送具有输送能力高、输送距离长、能耗低、不污染、设备结构总体较简单、维护管理方便、易于实现自动化以及有利于环境保护等优点。气力输送及相关技术广泛应用于建材、化工、粮食、冶金、采矿、环保、轻工、能源等企业。

煤粉是一种常见易得的低价高热值燃料,企业常用煤粉提供热量,生产成本比使用其他的燃料要低,通常煤粉输送方式采用正压流态化气力输送。由于煤粉输送过程易发生自燃和爆炸的安全隐患,本文拟通过工程设计实例及生产实践,对煤粉气力输送的防爆设计进行初略的探讨,为今后煤粉气力输送系统的设计提供一些参考。

1 煤粉气力输送系统基本概况

粉状物料气力输送可分正压及负压输送两种,正压输送又可分为高压及低压输送。高压输送设备有仓式泵、螺旋泵等,所需气源压力一般为0.2~0.5 MPa范围内。低压输送设备如气力提升泵,所需气源压力在0.05 MPa以下,负压输送属于低压输送,输送能力较低,距离较近。在实际生产中煤粉输送常用正压输送方式。

煤粉正压气力输送一般工艺:由煤粉制备车间干燥和研磨的煤粉储存在煤粉中间仓中,煤粉流入螺旋泵或仓式泵内,在干燥压缩气体的作用下,经充分流态化,煤粉与压缩气体的混合物通过输送管道将煤粉输送至煤粉储罐内,煤粉在储罐内由于气流速度及压力迅速衰减得以沉降,少量含有煤粉的气体经布袋收尘器净化后排入大气中,布袋收尘器捕集的煤粉落入煤粉储罐内作为炉膛的燃料。

煤粉气力输送装置由机务部分、管道部分、灰库部分、气源部分、控制系统等组成。机务部分包括输送仓泵(或螺旋泵)及其组件、管道切换阀及流化装置等;管道部分包括耐磨弯头及三通、输送管道、法兰等连接附件、管道伸缩节等;灰库部分包括布袋除尘器、煤粉储罐、氮气/一氧化碳灭火进气阀组、泄爆阀及关断阀等;气源部分包括空压机(或罗茨风机)、储气罐等。控制系统包括PLC柜、上位机系统、就地控制电缆及各种仪表测量元件等[1]。

2 煤粉爆炸特点及影响因素

2.1 煤粉爆炸的特点

煤粉爆炸是一种压力急剧上升的燃烧过程,煤粉以一定的浓度分散在空气中,一旦遇到适当的点燃能,就会发生燃烧并迅速传播,导致连续不可控制的燃烧。煤粉爆炸具有规模大且易发生二次爆炸的特点,所释放的能量比一般可燃气体和液体蒸汽要大很多,最大的爆炸压力可达到0.250~0.313 MPa,事故导致的人员伤亡和财产损失极为严重[2]。

2.2 影响煤粉爆炸的主要因素

影响煤粉爆炸的主要因素综合起来有如下几点:

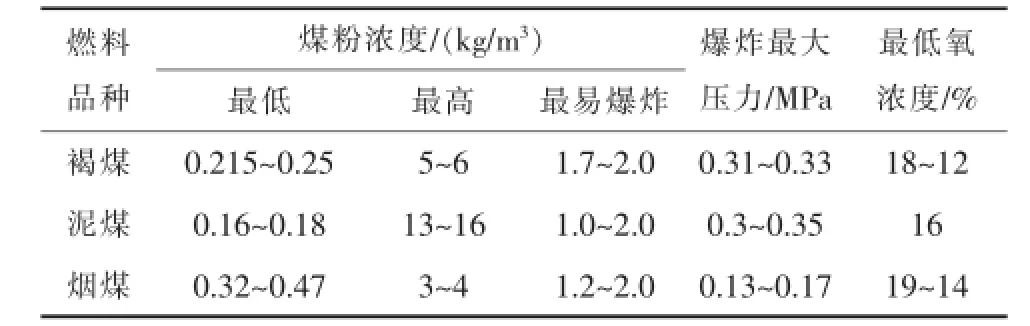

1)煤粉浓度和介质的含氧量。煤粉和空气混合在一定浓度时,会因明火或煤粉沉积物自燃而引起爆炸。煤粉爆炸性随着它在空气中的浓度增大而变大,当浓度增加到一定限度时,爆炸性又开始减小。由于煤粉的自燃和爆炸均需要与氧气发生反应,所以介质的含氧量也是影响煤粉爆炸的一个因素。表1列出了煤粉爆炸的浓度极限及爆炸压力和最低氧浓度。

表1 煤粉爆炸的浓度极限及爆炸压力和最低氧浓度

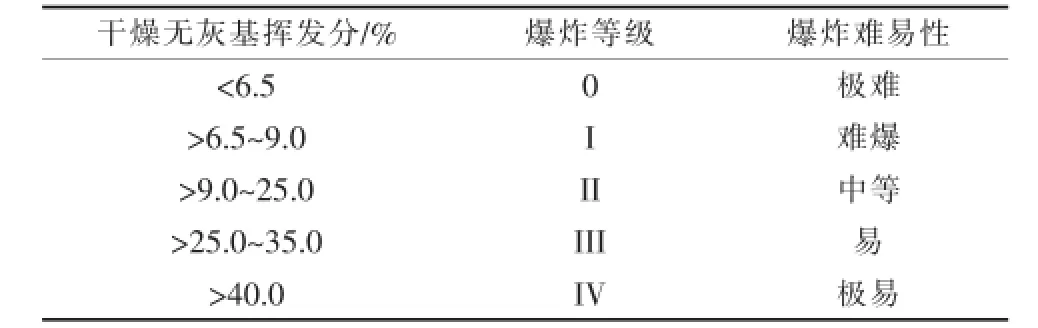

2)煤粉的挥发分。煤粉挥发分越高、发热量越高、活性越强,越容易爆炸。挥发分<6.5%的煤粉几乎不爆炸,挥发分>25%的煤粉易自燃,爆炸的危险性增加,其堆积状态比悬浮状态的着火温度低。煤粉的挥发分与爆炸特性之间的对应关系见表2。

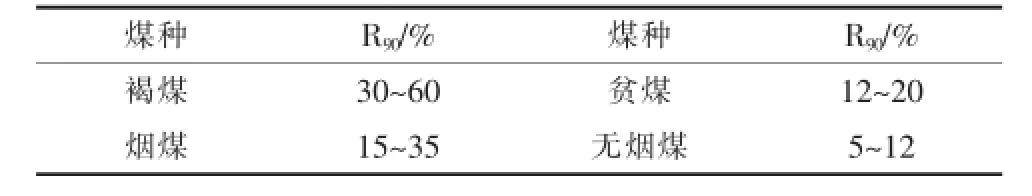

3)煤粉的经济细度。煤粉越细,越容易自燃爆炸,制粉系统的电耗和金属磨耗增加;反之煤粉越粗,爆炸性就越小,在炉膛内不易烧尽,增加不完全燃烧热损失。因此选取煤适当的煤粉经济细度十分必要。当煤粉粒度(煤粉等效直径)dp>0.1 mm时,几乎不会爆炸,当dp<74 μm时,煤粉极易爆炸。煤粉的经济细度可通过试验确定,如无试验数据,可参考表3选取。

表2 煤粉挥发分与爆炸特性之间的对应关系

表3 经济煤粉细度推荐值

3 防爆措施设计

3.1 气流载体的惰化设计

氧气是可燃物燃烧的化学反应条件之一,也在爆炸过程中起催化剂的作用。如果煤粉与气体混合物中氧气浓度不足,即使有很强的点燃能、可燃物的浓度也在爆炸浓度范围内,也不会发生爆炸。当输送煤粉气流载体中的的含氧浓度<15%~16%时,基本上不存在爆炸的危险[3]。在自身附产压缩污氮气的工厂,适于采用压缩污氮气(氮气中含氧气量≤8%)输送载体。在压缩氮气源不足的场合,可以掺氮气调整输送载体气流中的氧气含量<16%[1]。

3.2 温度和CO/O2含量检测与控制

煤粉气力输送要严格控制煤粉的温度,根据煤粉储罐的结构特点,应设置足够的温度测点。系统中设置的温度检测点有:煤粉储罐筒体及锥体温度、布袋收尘器料斗及进出口温度。煤粉储罐和布收尘器的温度超过70℃报警,75℃充惰性气体。当煤粉在密闭空间内长时间堆积,煤粉与空气接触可挥发生成CO,煤粉储罐和布收尘器都要安装CO/O2分析仪器。CO浓度超过500×10-6报警,600×10-6充惰性气体,700×10-6停止输送。煤粉气力输送系统中设置的温度和CO/O2含量检测装置需定期进行校验。

3.3 设置自动灭火装置

煤粉输送系统的主要设备煤粉储罐和布袋收尘器均应设置自动灭火装置。工厂常用的灭火介质有二氧化碳、氮气和蒸汽3种。使用蒸汽灭火会使煤粉吸潮板结,造成浪费,仓壁内黏结清除作业难度大,一般不采用。通常使用二氧化碳和氮气来灭火,此两种气体一旦泄漏对相关区域操作人员人身安全会产生威协,需要在安装区域设置相关气体浓度检测,以防事故发生[4]。

3.4 选择合适面积的防爆门

安装在煤粉储罐上的防爆门应为自动启闭式的,在开启泄爆后能自动关闭,防爆门的工作压力为1~10 kPa[5]。防爆门动作后喷出的火焰和高温气体,需用引出管引至室外排放,不致于形成更严重的爆炸事故。防爆门有效泄压面积应按设备的容积比值计算,一般取0.04 m2/m3,不得<90 cm2。防爆薄膜采用划有十字形刻痕的薄铁皮,厚度不得>0.5 mm,应有足够的防爆面积和规定的强度并进行校核。

3.5 减少输送管道的磨损

在煤粉气力输送中管道的腐蚀磨损是影响整个系统平稳运行的关键因素。随着管路压力下降,空气膨胀,管道中的气流流速不断提高,至管线末端达到最大值,而输送单位物料的金属磨损量ε与气流速度u成指数关系(ε∝un,其中n取2或6),因此管道后半段磨损比前半段要严重得多[6]。对于长距离气力输送采用管道变径技术是减少管道磨损最直接和有效的方法,即沿管道流动方向逐级改变管径以补偿气流的连续膨胀,使气流速度保持在一个较合理的范围内,以提高输送效率。

在气力输送中弯管是腐蚀磨损最严重的部位,设计中应尽量减少弯管的数量,弯头半径为输送管径的10倍。改变弯管的材料,提高耐磨性,采用合适的耐磨材料制成弯头其寿命可提高10倍,例如在弯管内衬耐磨陶瓷。

3.6 合理设计选型关键设备

气力输送的煤粉接收仓采用压力容器,根据生产要求和输送能力确定总容积,无烟煤粉储存时间不超过12 h,烟煤粉储存时间不超过4~8 h。煤粉储罐内表面应平整、光滑、不应有任何能沉积或滞留煤粉的凸出或凹坑。煤粉储罐设计时要考虑几何形状和结构,应使煤粉顺畅自流,避免死角沉积,防止长时间堆积放热引起自燃,锥体要设置流态化松动管路防止结块和拱粉。布袋收尘器要采用抗静电涤纶针刺毡滤袋,采用脱油除水的氮气或其他惰性气体作为清灰气源,外壳两侧自带防爆泄压门。为防止煤粉受热和受潮,煤粉储罐和袋收尘器外壁要采取保温措施,避免煤粉因为温度和湿度的变化反复吸热放热,也能防止煤粉受潮之后在壁面结皮及压实。在严寒地区还应在收尘器外壳加设电加热或蒸汽伴热装置。

3.7 电气和仪表防爆

按照防爆设计的通常要求,选用符合防爆要求的电气设备元件,现场仪表全部采用隔爆型,所有的电动机均采用隔爆型;采用两路独立电源供电、设检修用安全电源;所有用电设备均在现场设置操作箱,并将用电设备的运行、故障等信号送DCS系统;应设置安全连锁装置或遥控装置,在发生火灾、爆炸时切断所有电机的电源,实现保护性停车[7]。煤粉输送按二类防雷保护,所有可能积聚静电的金属设备、容器、管道均设防静电和安全接地,接地电阻不大于100 Ω。

3.8 其它注意事项

1)煤粉输送系统的两端煤粉发送区域和煤粉接收区域均属11区爆炸危险场所,按乙类火灾危险建设计,满足相关建筑防火规定。厂房应保持通风良好,有足够面积的泄爆口和足够数目的疏散路线。

2)保证煤粉输送系统的严密性,减少漏风率,即是为了防止空气进入增加含氧量,有效控制系统的气体氛围,同时也减轻因仓壁或管壁的局部温度过低造成少煤粉结块自燃的现象。

3)为防止煤粉堆积自燃的情况发生,煤粉储罐长时间停用时必须将煤粉储罐彻底排空并进行清仓。当煤粉气力输送停止前,应及时排空输送管内的煤粉,反复吹扫布袋,确保所有设备及连接管不存有煤粉。

4)企业应认真做好安全生产和粉尘防爆教育,普及粉尘防爆知识和安全法规。严禁带明火进入工作区,防止人体产生静电火花,加强设备定期检查和日常维护工作。

4 结语

防爆设计在煤粉气力输送系统中至关重要,关系到企业安全生产。工程设计人员应参照相关规范和规程采用安全技术,在设计阶段从源头开始科学地排除煤粉爆炸的可能性,保证煤粉气力输送系统运行稳定。

[1]罗静.煤粉气力输送在铜镍冶炼厂的应用[J].铜业工程,2012,114 (2):25~28.

[2]余志红.煤粉炉中粉煤的爆炸机理及措施[J].中国设备工程,2005 (6).33~34.

[3]叶江明.电厂锅炉原理及设备[M].北京:中国电力出版社,2010:54~56.

[4]GB/T15577-2007,粉尘防爆安全规程[S].

[5]张安国.电站锅炉煤粉制备与计算[M].北京:中国电力出版社,2011:214~217.

[6]宋国良.浓相气力输送中变径管道优化设计方法的研究[J].浙江大学学报(工学版),2005,39(11):1788-1792.

[7]MT/T714-1997,煤粉生产防爆安全技术规范[S].

Discussion on Explosion Proof Design of Pulverized Coal Pneumatic Conveying System

LUO Jing

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

spontaneous combustion and explosion are easy to be occurred in period of pulverized coal pneumatic conveying, combining with engineering design examples and production practice and based on analysis of pulverized coal pneumatic conveying process,the paper introduces features and influence factors of pulverized coal explosion,and discusses the measures and notices taken in explosion-proof design of pulverized coal pneumatic conveying.

pneumatic conveying;pulverized coal;explosion-proof design;volatile component;economic granule size;inert gas

TQ022

B

1004-4345(2015)06-0029-03

2015-08-21

罗静(1970—),女,高级工程师,主要从事有色冶金收尘系统与粉体输送系统设计。