灰熔融性测定仪计量校准方法探讨

2015-04-13江宁川杨佳王振国韩瑞国

江宁川,杨佳,王振国,韩瑞国

(天津市计量监督检测科学研究院,天津300192)

0 引言

作为动力用煤的重要指标,灰熔融性用以表征在规定条件下随温度提高而使煤灰形成变形、软化、半球和流动的特征性物理状态。由于煤灰是一种由硅、铝、铁、钙和镁等多种元素的氧化物及它们的化合物所构成的复杂混合物,它没有固定的熔点,而是随加热温度的升高逐渐融化,并产生变形、软化、半球和流动等四个特征温度[1]。煤灰熔融性的测定在工业上特别是对发电厂来说具有重要意义。

灰熔融性测定仪依照国家标准GB/T219-2008《煤灰熔融性的测定方法》设计制造,用于测定煤灰熔融性。它以硅碳管为加温元件,通过单片机控制以及人机界面的配合,可自动完成灰熔融性测定的全部过程,也可以在一定范围内对控制参数进行选择与修改。时下更为高级的灰熔融性测定仪配套有CCD 成像设备和图像处理模块,可以实现计算机自动识别,但目前该技术尚不成熟,测量结果不够准确,仍应以人工识别为主[2]。

本文选取了3 个常见型号的灰熔融性测定仪,分别为5E-AF4000,5E-AFⅡ,5E-AFⅢ,每个型号分别选取一台仪器,进行计量性能的校准试验。

1 计量校准现状

在日常的检定或者校准工作中,灰熔融性测定仪的使用已日益增多,但由于缺少可依据的检定规程或校准规范等技术性文件,使得灰熔融性测定仪的计量特性技术指标处于失控状态,同时也影响了仪器特征参数的溯源性和仪器的准确性[3]。因此,也只能为灰熔融性测定仪出具测试报告,测试的技术依据为国家标准GB/T219-2008《煤灰熔融性的测定方法》,通过实际测试煤灰熔融性标准物质的四个特征温度,与标准值进行比较,得出测试结果。这一测试方法项目过于单一,要求过于简单,无法全面反映仪器状态,无法满足仪器的全部计量校准要求。

2 通用技术要求

结合同类型煤质分析仪器现有计量检定规程或校准规范(JJG 1006-2005《煤中全硫测定仪检定规程》),以及灰熔融性相关国家标准(GB/T219-2008《煤灰熔融性的测定方法》),本文提出了灰熔融性测定仪应能够满足的通用技术要求。

2.1 外观与配件

灰熔融性测定仪应有下列标志:仪器名称、型号、制造日期、仪器编号和制造厂名;外观不应有影响仪器正常工作的机械损伤;各紧固件和电缆接插件均应紧固,插接良好;仪器配套软件运行稳定,显示正常。

2.2 控温性能

反映控温性能的参数有升温速度、控温误差、控温精度和恒温带长度。使用测定仪对这些参数进行检定校准时,应能够控制温度从室温到1500℃及以上;能够按照如下程序加热:900℃以下,15 ~20℃/min;900℃以上,(5±1)℃/min;显示温度达到设定值并稳定后,其控温误差应小于±10℃,控温精度在20 min内不应超过10℃;有足够的恒温带,各部位温差小于5℃,长度不应小于30 mm,并保证灰锥托板稳定布置在恒温带内[4]。

2.3 测量性能

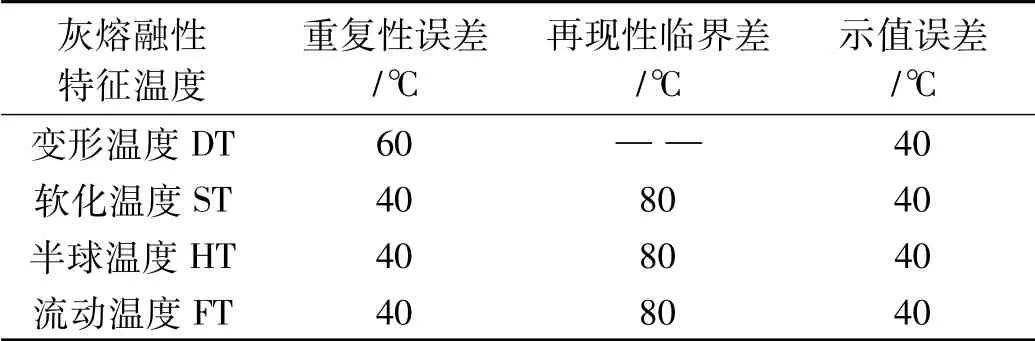

从工作原理区分,灰熔融性测定仪的炉内气氛可控制为弱还原性和氧化性。氧化性气氛是指炉内不放任何含碳物质,并使空气自由流通。弱还原性气氛可通过通气法、封碳法实现[5]。一般情况下,弱还原性气氛下测试得到的数据要比氧化性气氛下测试得到的数据更加接近真实值,所以测量性能要求在弱还原性气氛下进行(建议采用较为经济方便的封碳法,按照一定比例将石墨和活性炭布置在刚玉管内,在实验过程中,尤其在900 ~1100 ℃,刚玉管中CO2与CO 的比值基本维持在1 ∶1,即实现了弱还原性气氛),测量结果应符合表1 的规定[6]。

表1 灰熔融性测定仪测量性能要求

2.4 绝缘电阻和绝缘强度

灰熔融性测定仪独立供电部分的电源接线端与机壳间的绝缘电阻不小于20 MΩ,应能承受1500 V,50 Hz的交流电,历时1 min 无飞弧和击穿[4]。

3 校准用标准器及设备

由于灰熔融性测定仪的校准涉及到控温装置、炉内气氛控制等,测量数据为煤灰熔融性四个特征温度,所以标准器及设备的选择应满足开展计量性能校准试验的需求。校准用标准器及设备主要包括:煤灰熔融性标准物质、直流标准数字电压表、二等铂铑10-铂标准热电偶、绝缘电阻表、交流耐压试验仪、秒表等。

4 校准方法

按照JJF 1001-2011《通用计量术语及定义》和JJF 1033-2008《计量标准考核规范》提出的要求和规范,参考同类仪器设备已发布的校准规范(例如熔点测定仪、煤中全硫测定仪等),并结合日常检定校准经验和实验方法,总结归纳出如下校准方法。

4.1 控温性能的校准

1)工作温度测定:设定炉温为最高工作温度1500℃,当炉温显示值达到设定值并稳定后,将与直流标准数字电压表联接的标准热电偶从仪器的进样端插入到炉膛中,并使其热端与仪器控温热电偶的热端处于同一截面处,将其冷端置于冰水混合物或室温下。至少稳定30 min 后,每隔2 min 记录一次标准数字电压表上的电势值和仪器显示温度,连续记录10 次。查表,将每次记录的电势值转换为温度值。以10 次测量温度值的平均值为实际炉温,该温度与规定温度之差为控温误差;以10 次测量温度值的极差为温度波动范围。

2)升温速度测定:将与直流标准数字电压表联接的标准热电偶置于炉膛内,从室温开始升温至最高工作温度。通过观察仪器显示温度,每2 min 记录一次,计算900℃前后的升温速度,每10 min 内的平均升温速度应符合900℃以下,15 ~20 ℃/min;900℃以上,(5±1)℃/min 的要求。

3)恒温带测定:将炉温升至1000℃,至少稳定30 min后,将与直流标准数字电压表联接的标准热电偶插入至距离控温热电偶热端约30 mm 处,记录插入位置,停留5 min 后每隔10 s 读取一次数字电压表上的电势值,以连续4 次读取数值的平均值为该位置上的电势值。将热电偶向前推进10 mm,重复上述操作;直至推进到据控温热电偶热端另一方向约30 mm 位置。然后将标准热电偶逐步拉出,每拉出10 mm,重复上述的测量。将所有记录的电势值换算为温度值,绘制炉膛位置与温度的关系图,以温度变化不超过5℃的区域为恒温区,求出恒温带的长度。

3 台灰熔融性测定仪的控温性能见表2,结果均符合技术指标的要求。

表2 灰熔融性测定仪控温性能实验结果

4.2 测量性能的校准

4.2.1 测量重复性校准

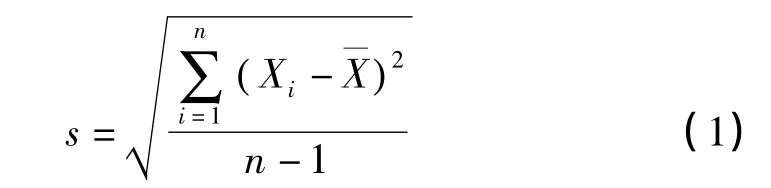

选取两种不同的煤灰熔融性标准物质,在弱还原性气氛下分别对每个煤样进行7 次灰熔融性重复测量(测量次数越多,实验标准差的不确定度越小,实验标准差越小[7]。参考相同类型类似原理的煤中全硫测定仪检定规程中的经验值,试验中进行7 次重复性测量[8]),记录每次测量的四个特征温度,分别按式(1)计算重复测量标准差s。有

式中:n 为重复测量次数(n=7);Xi为第i 次测量煤样的特征温度值;为n 次重复测量结果的平均值。

4.2.2 示值误差校准

选取三种不同的煤灰熔融性标准物质,在弱还原性气氛下分别对每个煤样灰熔融性重复测量2 次(示值误差的评定方法要求,在规定的条件下,对被评定的测量仪器进行一定次数的测量或比较[7]。参考相同类型类似原理的煤中全硫测定仪检定规程中的经验值,试验中进行2 次测量[8]),记录每次测量的四个特征温度,分别以2 次测量结果的平均值作为该煤样的特征温度值。按式(2)计算煤灰熔融性标准物质测量值与标准值之差,即为仪器的示值误差Δ。即

式中:T 为标准物质的测量值;T0为标准物质的标准值。

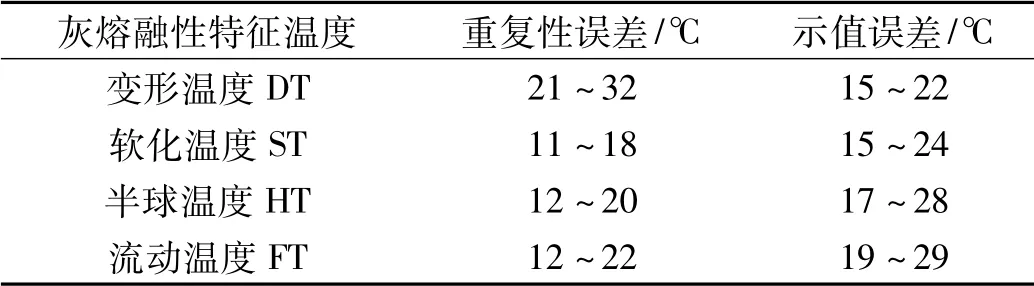

3 台灰熔融性测定仪的测量重复性和示值误差结果见表3,结果均符合技术指标的要求。

表3 灰熔融性测定仪测量性能实验结果

5 结论

灰熔融性测定仪的内部结构、工作原理有其特殊性,目前尚缺少可依据的检定规程或校准规范等技术性文件,简单的温度测试无法全面体现仪器性能指标,影响了仪器特征参数的溯源性和仪器的准确性。本文根据灰熔融性的结构组成和工作原理,分别对控温性能、测量性能等性能指标开展计量校准研究,提出了相应的校准方法,并开展了相关实验。通过实际操作表明,该校准方法可操作性强,切实可行,能较好地反映仪器的计量性能。

[1]杨爱红.煤灰成分对灰熔融性影响研究[J].科技与企业,2013(15):324.

[2]丁宏刚,熊友辉.基于图像识别技术的自动灰熔点测试仪研制[J].实验技术与管理,2005(1):72-75.

[3]朱茜,丁峰元,冯帅博.工业分析仪计量性能校准方法的研究[J].计量技术,2012(6):47-50.

[4]国家发展和改革委员会.MT/T 941-2005 灰熔融性测定仪通用技术条件[S].北京:[出版者不详],2005.

[5]陈宝华.煤灰熔融性测试中封碳法控制试验气氛研究[J].煤质技术,2010(7):8-10.

[6]国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 219-2008 煤灰熔融性的测定方法[S].北京:中国标准出版社,2008.

[7]国家质量监督检验检疫总局.JJF 1094-2002 测量仪器特性评定[S].北京:中国计量出版社,2002.

[8]国家质量监督检验检疫总局.JJG 1006-2005 煤中全硫测定仪检定规程[S].北京:中国计量出版社,2005.