苏通大桥伸缩缝后浇带病害的力学机理研究①

2015-04-13朱振景马如进周建华

朱振景,马如进,周建华

(同济大学桥梁工程系,上海200092)

0 引 言

后浇带是在建筑施工中为防止现浇钢筋混凝土结构由于温度、收缩不均可能产生的有害裂缝,按照设计或施工规范要求,在基础底板、墙、梁相应位置留设临时施工缝,将结构暂时划分为若干部分,经过构件内部收缩,在若干时间后再浇捣该施工缝混凝土,将结构连成整体[1].后浇带的浇筑时间宜选择气温较低时,可用浇筑水泥或水泥中掺微量铝粉的混凝土,其强度等级应比构件强度高一级,防止新老混凝土之间出现裂缝,造成薄弱部位,设置后浇带的部位还应该考虑模板等措施不同的消耗因素[2].

后浇带的设置原理是“先放后抗”的原则,已在实践中获得了良好的效果.根据混凝土产生裂缝的原因,需要尽可能地削减温度收缩应力,因此,为了控制温差,把总温差分为两部分:施工时先把结构分为许多段,减小每段的尺寸,并与施工缝结合起来,可有效地减少温度收缩应力;在施工后期,把先前分割施工的许多段浇筑成整体,再继续承受第二部分的温差和收缩.如果两部分的温差和收缩应力叠加小于混凝土当时的抗拉强度,混凝土结构就不会产生裂缝[3~4].

本文以苏通大桥伸缩缝后浇带为研究对象,对其力学性能进行分析,重点研究了车辆荷载作用的影响.首先介绍了苏通大桥伸缩缝后浇带的结构特点,并对后浇带的病害进行统计分析,建立了后浇带有限元模型,并分别从静力、动力、温度等工况进行分析.分析结果表明:温度对后浇带病害产生的影响较小,疲劳是产生裂缝的主要原因,并且裂缝一般从边缘向中心扩展.

1 后浇带结构参数

苏通大桥由于跨径大,采用了大型伸缩缝,主桥与引桥之间两端各设置一段后浇带.伸缩缝后浇带位置位于伸缩缝纵梁伸缩箱上方,伸缩缝纵梁共有21 个纵梁伸缩箱.后浇带下方的伸缩箱平面与剖面布置图如图1 所示.

图1 后浇带下层伸缩箱布置图

伸缩箱顶板为钢材,板厚125mm,伸缩箱为矩形断面,尺寸约为600mm×305mm,伸缩箱间的间距最大为1800mm,最小为1280mm.后浇带位于伸缩箱上方,顺桥向长度2.52m,在后浇带处桥宽31m,后浇带面积为156.2m2,其剖面图如图2 所示.

后浇带位于钢板之上,总厚度为7cm.其中,在伸缩箱表面喷砂除锈Sa2.5,其上铺设环氧树脂粘结层,最后三层环氧树脂混凝土,厚度分别为3.0cm,2.5cm 和2.5cm,后浇带铺装分层材料如图3所示[5].伸缩缝后浇带外观图如图4 所,铺装层由多种类型材料组成,各材料的拉伸强度如表1 所示.

图2 后浇带剖面图

图3 后浇带铺装材料分层结构图

图4 伸缩缝后浇带

表1 后浇带铺装材料拉伸强度

2 后浇带病害研究

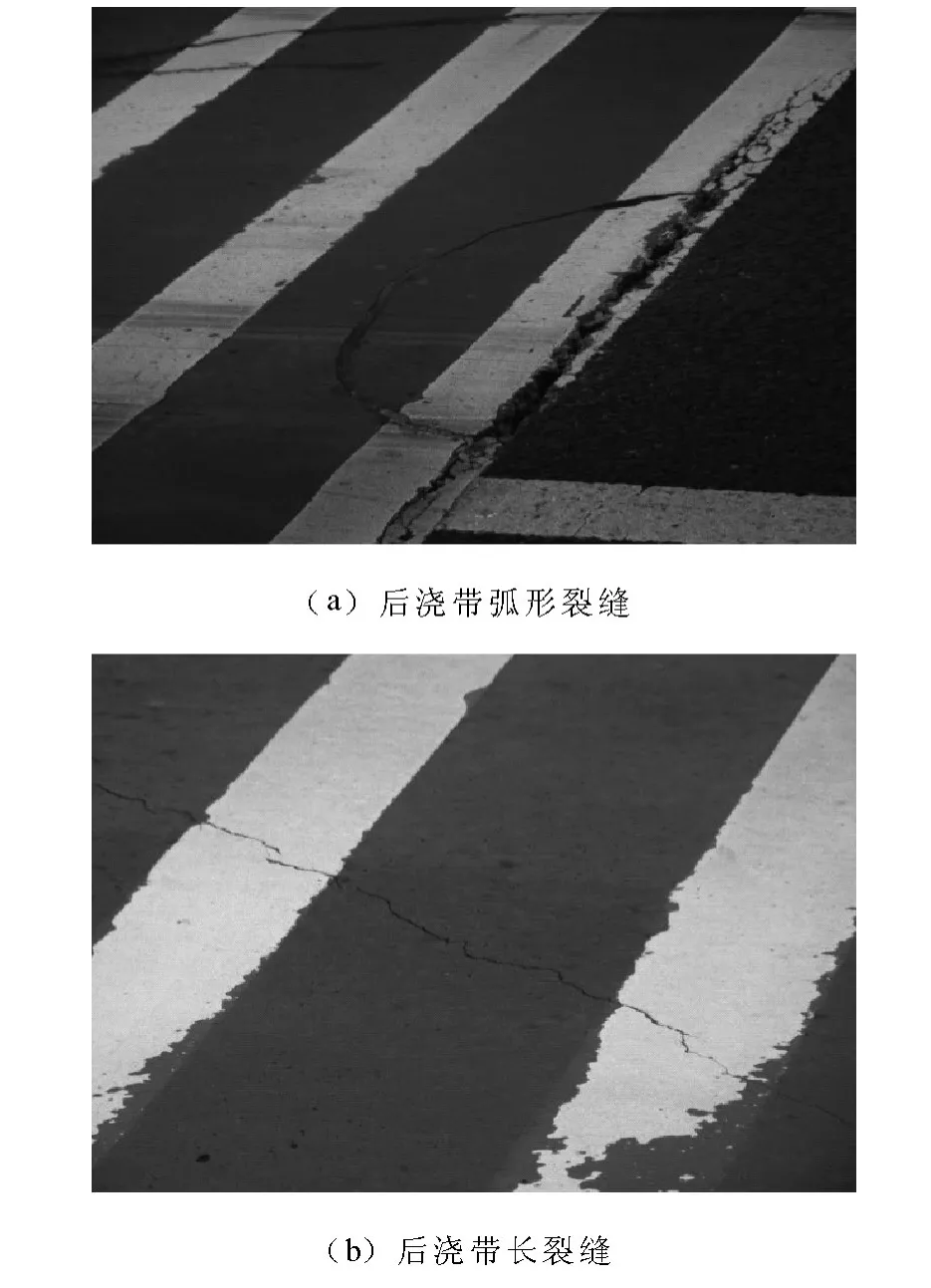

苏通长江大桥于2008 年5 月正式通车,混凝土桥面后浇带铺装结构设计为7.0cm 厚双层SMA-13,通车后不久铺装即产生推移、松散等病害,后于2009 年采用7.0cm 厚环氧树脂混凝土进行维修.2011 年日常巡查中发现伸缩缝后浇带原修补裂缝出现损坏且新增裂缝18 条.截止2014 年3月,混凝土桥面后浇带铺装斜向裂缝继续发展,局部出现碎裂现象,对行车安全性与舒适性造成影响,亟待维修.混凝土桥面后浇带铺装病害情况如图5 所示,其中主要的裂缝是弧形裂缝和长裂缝.

图5 伸缩缝后浇带病害图

在检查的同时,为方便统计病害类型,绘制了主桥两侧后浇带的平面图,如图6 所示.通过长期巡检发现,裂缝一般先从后浇带边缘位置产生,继而向纵向发展,最后裂缝扩展相互连接形成块状破坏体.图6 中可发现,位于第2、第3 车道的病害重于第一车道.初步分析表明,第2、3 车道重载车分布密集可能使得这两个车道的病害加重.

3 有限元分析及力学机理研究

3.1 有限元分析

伸缩缝后浇带主要由桥面铺装和钢支撑梁组成,在建立有限元模型时,桥面铺装采用实体模型,用solid185 单元进行模拟,而钢支撑梁采用壳单元,用shell63 单元进行模拟.建模时先划分网格单元,再通过耦合节点自由度使实体单元和壳单元紧密相连,得到如图7 所示的有限元模型.

图6 病害平面图

图7 伸缩缝后浇带有限元模型

为了便于加载,对苏通大桥轴重分布进行统计分析.统计发现,车辆轴重的分布特性与车重的分布特性类似,由于车辆存在空载和满载两种情况,轴重也大多都是呈现出双峰的情况[6].而单轴每侧单轮胎则呈现单峰的分布形式,如图8 所示,单轴每侧单轮胎主要是因为都是普通的车型所配备的,因此重量一般偏小,主要集中在1000kg 附近,这样能够保证拥有两个单轴的车辆大约在2000kg左右,也与车重的分布特性相吻合.轴重最大值在8000kg,这样的车辆很少,几乎可以忽略不计.

图8 单轴(每侧单轮胎)轴重分布概率(kg)

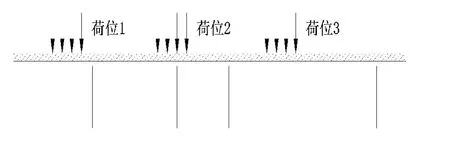

图9 荷载位置图

因此,假设一轴重1t 的车以80km/h 的车速从后浇带上通过,分析后浇带的受力情况.由桥面铺装的几何特征,荷载的横向加载位置取3 个特征荷位,见图9,分别为:荷位1——车轮作用在伸缩箱上的桥面铺装层;荷位2——车轮部分作用在伸缩箱上的桥面铺装层;荷位3——车轮不作用在伸缩箱上的桥面铺装层.

3.2 力学机理研究

3.2.1 应力分析

开裂破坏是大多数后浇带铺装层常见的一种破坏方式,铺装层拉应力是控制铺装层开裂破坏的重要设计指标,分析其分布规律可以了解铺装层开裂破坏的特性,以便采取有效的防范措施.如图10所示,通过比较分析可知:第一主应力最大为3.351MPa,位于后浇带的边缘位置;第二主应力最大为1.899MPa,同样位于后浇带的边缘位置;第三主应力最大为5.884KPa,位于后浇带的中心位置.

3.2.2 温度应力分析

温度对伸缩缝后浇带亦会产生影响,选取初始温度为25 度,温度上升20 度,分析可知,第一主应力最大为1.38MPa,如图11 所示.由图中可以看出,最大主应力发生在伸缩箱与后浇带接触处,此处也是最易发生裂缝的地方.

图10 应力分析

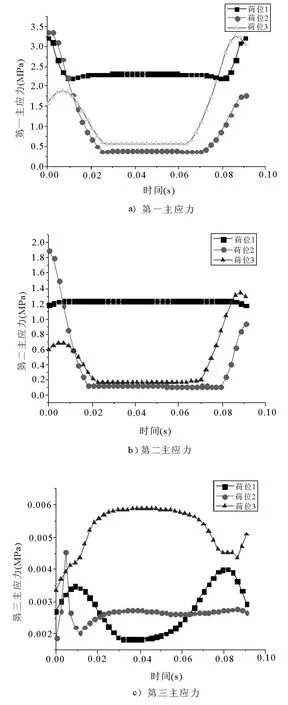

3.2.3 动态应力分析

为研究动态应力变化,让一轴重1t 的车以80km/h 的车速从后浇带上通过,在模型中取5 个点,绘制这些点的应力随时间变化的曲线,如图12所示,可知最大应力值为3.08MPa,而环氧树脂混凝土的抗拉强度是3.5MPa,则最大应力幅值在强度范围内.但实际中,混凝土裂纹较为常见,究其原因可知,主要是车辆超载引起的.计算各位置处的应力幅值可知,应力幅值最大为1.54MPa,所选取的点位于伸缩箱与后浇带相连接的地方.

4 结 论

随着桥梁的运营,伸缩缝后浇带的病害日益严重.本文基于有限元软件,研究分析了后浇带产生裂缝的原因,同时分析了温度对后浇带的影响.通过研究得到如下结论:

(1)根据病害类型,绘制了后浇带病害平面图,由病害统计可知:裂缝一般先出现在后浇带边缘与伸缩箱相连的地方,继而沿着伸缩箱方向往中心扩展,最后裂缝扩展相互连接形成块状破坏体,不利于行车安全;

图11 温度应力

图12 动态应力变化规律图(1t 轴重)

(2)根据计算可知,后浇带最大应力位于边缘处,且与伸缩箱相接处的位置应力幅值最大,故而易发生开裂破坏,这与实际相符;

(3)温度对后浇带亦会产生影响,其影响相对车辆影响较小;研究表明,车辆是引起后浇带疲劳的主要原因,相关研究结果为改进后浇带力学性能提供了参考.

[1] 李健.浅谈伸缩缝与后浇带的应用与技术措施[J].民营科技,2012(08):256.

[2] 东南大学桥面铺装课题组.苏通大桥钢桥面铺装设计、科研与咨询(阶段报告)[R].南京:东南大学,2006.

[3] 陈先华,黄卫,程刚,等.苏通大桥钢桥面环氧沥青混凝土铺装施工作业指导书(修订版B)[R].南京:东南大学,2007.

[4] 东南大学桥面铺装课题组.苏通大桥伸缩缝混凝土桥面后浇带铺装维修方案设计[R].南京:东南大学,2014.

[5] 王晓,周建华,姚波.苏通大桥伸缩缝后浇带浇注式环氧树脂混合料设计[J].公路交通科技,2008(04):19-20.

[6] 陈艾荣,马如进,许艳梅.苏通大桥运营阶段车辆荷载识别及其特性[J].重庆交通大学学报(自然科学版),2013:729-733.