煤粉分离器转子叶片应力及磨损分析

2015-04-13董标

董标

(浙江大唐乌沙山发电有限责任公司,浙江宁波315722)

煤粉分离器转子叶片应力及磨损分析

董标

(浙江大唐乌沙山发电有限责任公司,浙江宁波315722)

鉴于旋转煤粉分离器转子叶片的重要性及其工作环境的恶劣性,为研究旋转煤粉分离器转子叶片的应力分布及磨损程度,应用UG NX软件建立转子叶片的三维模型及有限元模型,结合分离器内部流场确定转子在工作转速时的载荷,应用UG NX内置Nastran解算器对其进行求解,得出转子叶片应力分布情况;根据磨损理论结合转子区域流场,分析了叶片的磨损速率,指出叶片上部磨损速率比下部大,是运行、检修的重点监护部位。

旋转煤粉分离器;转子叶片;有限元;应力;磨损

旋转煤粉分离器的转子在风粉两相流中高速旋转是保证粗粉分离器高效工作的重要条件,恶劣的工作环境对转子叶片的强度和耐磨性能提出了更高的要求。基于有限元分析法对转子高速旋转时直叶片各部分的应力分布情况和应变大小进行分析;基于磨损理论,结合旋转分离器内部流场对直叶片的磨损情况进行分析,以期为旋转粗粉分离器的设计制造和运行维护提供参考。

1 旋转煤粉分离器结构及工作原理

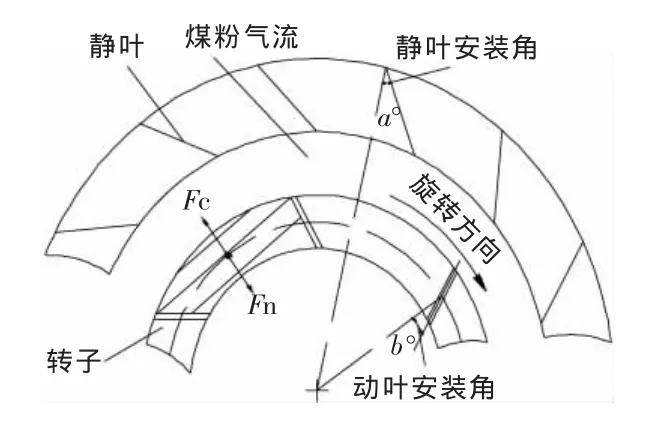

旋转煤粉分离器主要由布置在分离器顶部的径向静叶、转子组成,静叶与转子形成环形分离区,在静叶区经初步分离的带粉气流进入离心分离区,分离出的粗粒子由回粉锥进入中心回粉管落到磨煤机中重新研磨。煤粉分离器结构示意见图1。分离器转子采取悬挂支撑方式,转动轴穿过出口弯管悬挂在支撑轴承上。转子采用变频器专用电机驱动、变频器调速,由DCS(分散控制系统)调整控制。

风粉混合气流经磨煤机后进入组合式旋转分离器,在转子带动下旋转,粒子在旋转分离区内受携带气流的曳引力Fn和Fc离心力,曳引力与气流轴向速度Vz2及粒子直径dp2成正比;离心力与粒子的切向速度Vt2、粒子的直径dp3、粒子的真密度成正比。粒子受到的离心力大于气流的曳引力时粒子就会被分离出来,因此粒子直径越大,所受离心力相对于曳引力就越大,粒子越容易分离出来,煤粉分离器分离原理示意见图2。

图2 旋转煤粉分离器分离原理示意

2 煤粉分离器转子建模及有限元分析

2.1 转子叶轮三维模型和有限元模型的建立

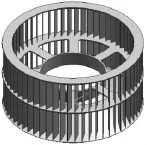

旋转煤粉分离器转子由转子支架和60个直叶片组成,叶片通过焊接方式固定在转子支架上。应用UG NX软件根据1∶1的比例对转子进行参数化建模。应用高级仿真功能对转子进行有限元分析,为了保证网格的质量,在划分网格之前对转子结构进行必要的简化,将一些对分析结果影响不大的细节特征进行抑制或者删除,简化之后的模型如图3所示。

图3 旋转煤粉分离器转子简化模型

鉴于转子形状的不规则性,将转子分割成若干较为规则的部分逐个划分网格,并确定各个部分之间网格的配对方式。网格选用10节点四面体网格,网格大小在系统推荐值的前提下适当加密,确保网格的划分质量并提高计算精度。

2.2 转子叶轮结构静力学分析

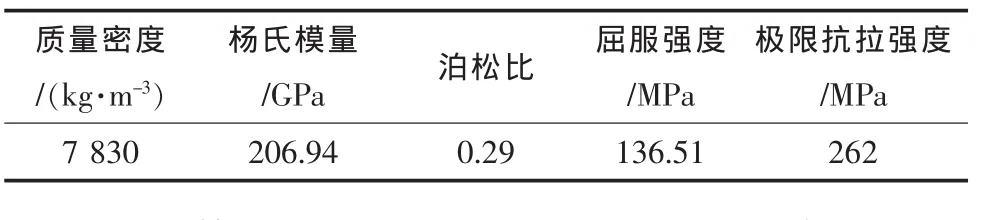

转子叶轮材质为Q345(16Mn),参数如表1所示。转子叶轮高速旋转时载荷主要由3个部分构成:叶片高速旋转产生的离心力、风粉气流对叶片的冲击力和热载荷。在粗粉分离器中风粉气流的温度为80℃左右,气流的快速流动和转子的旋转使得转子能够均匀受热,叶片各部之间不存在较大温差,加之转子在径向和轴向一定程度上能够自由膨胀,因此叶片产生的热应力相对于前两者而言很小,可忽略不计。

表1 转子材质参数(80℃)

叶片由于旋转产生的离心力可以在UG软件中设置结算方案时通过加载离心载荷确定,软件模拟的离心力施加在转子各部分。风粉气流对叶片的冲击力,需要结合粗粉分离器内部气流流场进行分析。借助数值计算软件,可以得出粗粉分离器内部流场。

根据相关数值模拟结果显示,风粉混合气流在进入转子区域之前的速度为3~5 m/s,转子叶片旋转的线速度为8.8 m/s左右,气流经过转子加速后速度达到14 m/s左右。粒径较大的煤粉粒子在进入转子动叶区域时速度在3~4 m/s,粒子离开动叶区域时速度为14~15 m/s。另外从粒子的运动轨迹判断,粒径较大的煤粉粒子在动叶上部的浓度比较大,与叶片的碰撞也比较剧烈,这主要是由于煤粉粒子惯性比较大,不能灵活地随气流改变运动方向造成的,体积较小的粒子可随时随气流改变运动状态,故能够较为均匀的充满转子空间。

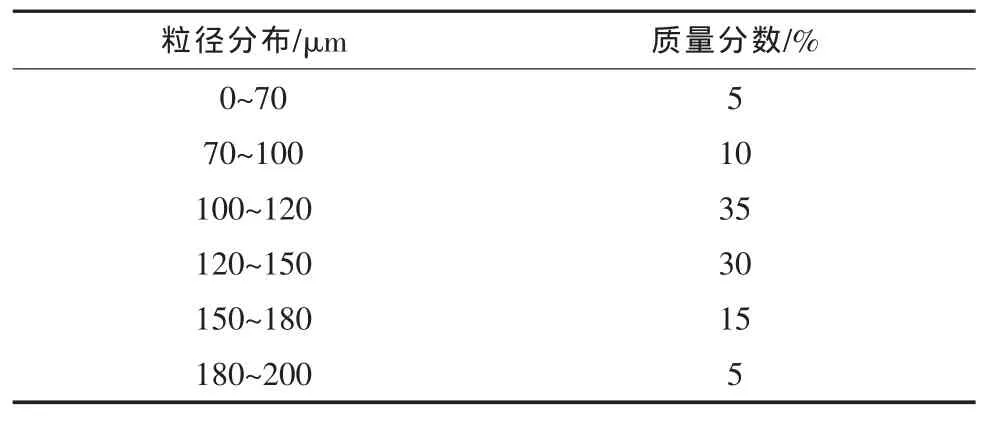

根据MPS磨煤机的运行特性,假定磨煤机磨制的煤粉中各段粒径所占质量分数满足表2中所示[1]。根据流场中粒子的分布,假定粒径大于120 μm的煤粉由于惯性全部集中在动叶上部区域,粒径小于120 μm的煤粉由于其气动性比较好,故能均匀地充满整个转子区域。

表2 磨煤机中各段粒径煤粉所占质量分数

由于转子区域煤粉颗粒众多,与叶片碰撞情况复杂,因此在对叶片受力情况进行计算时需要作如下假设:

(1)假定煤粉粒子与叶片之间的碰撞属于完全弹性碰撞且所有粒子与叶片只碰撞1次;

(2)假定粒径大于120 μm的煤粉全部与动叶片发生碰撞且入射角均相等;

(3)假定粒径小于120 μm的煤粉运动状态与气流完全一致。

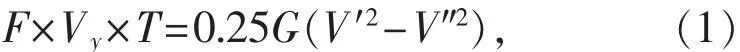

基于以上假设,可推导出粒径大于120 μm的煤粉颗粒撞击叶片上部产生的作用力的计算式:

式中:V′,V″分别为煤粉颗粒撞击叶片前后的速度;G为磨煤机出力;T为粒子与叶片的撞击时间,取0.4 s[2];Vy为叶片旋转的线速度;F为粒子撞击叶片产生的作用力。

由此可以计算得出粒径大于120 μm的煤粉颗粒撞击动叶上部产生的作用力为4.53 N,压强为49.275 Pa。

基于假设(3),对于粒径小于120 μm的煤粉粒子对叶片产生的作用力可以由式(2)进行计算:

式中:Ve为叶片的有效速度,Ve2=Vy2+Vq2,Vq为气流的径向速度;ρn为风粉混合物平均密度;AP为叶片的迎风面积;CD为阻力系数,可根据修正后的雷诺数查圆柱体通用阻力曲线得到[3]。

经过计算得出,粒径小于120 μm的煤粉颗粒与一次风组成的混合气体对叶片的作用力为2.43 N,压强为15.58 Pa。将上述计算所得载荷和离心载荷加载到转子上,完成其他设置之后即可进行迭代求解。

2.3 转子叶片强度分析

转子叶片以工作转速在80℃的风粉气流中旋转时,最大应力出现在叶片根部内侧与转子支架接触的部位,最大值为3.195 MPa,最大应变值也出现在这一部位,其值为1.326×10-5mm/mm。在叶片与转子支架接触的部位,应力值和应变值都比较大,因此在对叶片与转子支架进行焊接连接时要格外加强焊接部位的强度,防止因强度不足而发生焊缝开裂。

叶片上另外1个应力和应变都比较集中的位置是叶片上半部分的中间部位,在这个部位叶片的内侧和外侧应力和应变均比较大。在流场分析中提到较大煤粉粒子在这个部位比较集中,使得这个部位的受力情况更加复杂,因此在分离器运行和检修时,这里是需要重点监测的部位。

3 叶片磨损分析

高速运动的煤粉粒子撞击是旋转煤粉分离器转子叶片磨损的主要原因。根据以上对分离器内部流场的判断可以推断出转子上部叶片的磨损要比下部更严重一些,因为转子上部区域的煤粉浓度更大。结合转子区域流场和冲蚀磨损理论,对转子的磨损进行定量分析。

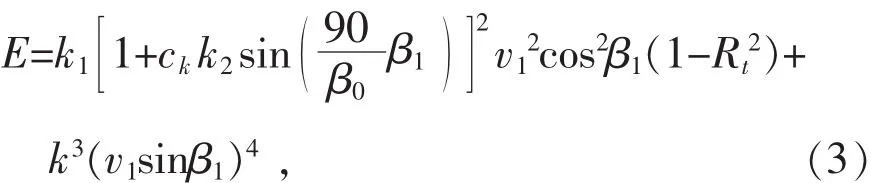

目前,针对材料冲蚀磨损现象进行分析描述的模型并不是很完善,各个模型均有其局限性和适用对象,比较适合计算分析流动煤粉粒子对金属冲蚀情况的是由Grant和Tabakoff提出的磨损模型[4]:

式中:E为单位质量碰撞颗粒的磨损质量;v1为颗粒的碰撞速度;β1为颗粒的碰撞角度;β0为材料的最大磨损角,对金属材料而言β0=25°;Rt=1-0.0016v1sinβ1;ck为系数,当β1<3β0时,ck=1,当β1>3β0时,ck=0;k1,k2,k3为与材料有关的系数,对于不锈钢,k1=105 051 01×10-6,k2=0.296 077,k3=5.0×10-12。

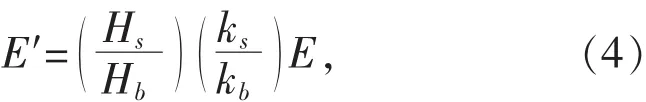

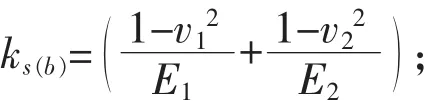

式(3)适合不锈钢材料的叶片磨损计算,对于其他材料,式(3)必须进行修正。基于材料的耐磨性与其硬度和综合弹性模量成正比,与磨损作用力成反比,因磨损力远小于抗压屈服极限,忽略抗压磨损极限的影响,其他参数不变,式(3)修正为:

结合流场数据,计算可得出转子叶轮在工作转速时叶片上部的磨损速率为1.677 8×10-7kg/s,下部叶片的磨损速率为7.697 2×10-8kg/s,由此可见转子上部煤粉粒子浓度较大使得上部叶片的磨损程度较下部更为严重。在粗粉分离器运行、检修时,转子上部叶片是监护和检测的重点。

4 结论

应用UG NX软件参数化建模技术建立了旋转煤粉分离器转子叶片的三维模型及有限元模型,在UG NX软件高级仿真模块下采用Nastran解算器对有限元模型进行计算求解,结合转子区域流场对叶片内部应力进行应力分析;基于修正后的Grant&Tabakoff磨损模型结合分离器内部流场对叶片的磨损情况做了定量分析,可以得出如下结论:

(1)转子叶片最大应力和最大应变均出现在叶片根部内侧与转子支架接触处,其值大小分别为3.195 MPa和1.326×10-6mm/mm;叶片与转子支架接触的部位均是应力和应变比较大的部位,在对其进行焊接时应格外注意加强这些部位的强度;由于流场的作用,叶片上半部分的中间部位也是应力、应变比较大的部位。

(2)应用修正后的磨损模型结合流场数据对叶片上、下部分进行了定量计算,结果显示叶片上部的金属磨损速率为1.677 8×10-7kg/s,下部为7.6972×10-8kg/s,叶片上部的磨损速率更大,是运行、检修时的重点监护部位。

[1]刘一凡.中速磨煤机粗粉分离器分离特性数值模拟[D].吉林:吉林大学,2008.

[2]金栋平,胡海岩.碰撞振动与控制[M].北京:科学出版社,2005.

[3]袁一.化学工程师手册[M].北京:机械工业出版社,2000.

[4]TABAKOFF W,KOTWAL R,HAMED A.Erosion study of different material affected by coal ash particles[J].Wear, 1979,52(1):161-173.

[5]沈春根,王贵成.UG NX7.0有限元分析入门与实例精讲[M].北京:机械工业出版社,2011.

[6]童水光,卢超.基于UG的透平压缩机转子叶轮的有限元分析[J].机械制造,2009,47(5):10-12.

[7]王加锋,王树林.旋叶式压缩机转子的有限元模态分析[J].机械设计,2009,26(1):68-70.

[8]李诗卓,董祥林.材料的冲蚀磨损与微动磨损[M].北京:机械工业出版社,1984.

(本文编辑:陆莹)

Analysis on Rotor Blade Stress and Abrasion of Pulverized Coal Classifier

DONG Biao

(Zhejiang Datang Wushashan Power Generation Co.,Ltd.,Ningbo Zhejiang 315722,China)

In the light of the importance of rotor blade of rotary pulverized coal classifier and its harsh operating environment,the paper investigates stress distribution of its rotor blade and the abrasion degree.3D model and finite element model of rotor blade is built by UG NX.Load of the rotor in working speed is determined through flow field in the classifier and solved by solver Nastran in UG NX.Therefrom,stress distribution of rotor blade is concluded.In accordance with abrasion theory and flow field of rotor,the paper analyzes abrasion rate of the blade;it points out that the abrasion rate of the upper part is greater than that of the lower part and is the key part of monitoring during operation and maintenance.

rotary type pulverized coal classifier;rotor blade;finite element;stress;abrasion

TK223.25

B

1007-1881(2015)01-0044-04

2014-06-03

董标(1986),男,助理工程师,从事发电厂热力机械运行稳定性研究。