大型火力发电厂外置式蒸汽冷却器的技术经济分析

2015-04-13田家平林俊光

田家平,林俊光,吴 猛,光 旭

(浙江省电力设计院,杭州 310012)

大型火力发电厂外置式蒸汽冷却器的技术经济分析

田家平,林俊光,吴 猛,光 旭

(浙江省电力设计院,杭州 310012)

为了降低第3级抽汽的蒸汽过热度,提高机组绝对热效率,通过对各关键环节的优化设计,提出了设置外置式蒸汽冷却器的技术方案。针对大型火力发电厂建议采用33%~50%的主给水流量进入外置式蒸汽冷却器的串联方式,外置式蒸汽冷却器布置在3号高加上方平台为宜。热经济性分析表明,汽轮机热耗率和发电煤耗都有明显下降,汽轮机绝对效率也有所提高。

外置式蒸汽冷却器;热力系统;串联;技术经济

0 引言

大型火力发电厂热力系统中的回热加热器是提高机组循环效率的重要设备,其运行性能直接影响到整个机组的热经济性。再热器之后的各级抽汽的蒸汽过热度很大,尤其是第3级抽汽,过热度最大,通常高于250℃,对应的回热加热器换热温差很大,温差换热引起的不可逆损失也很大,从而影响机组的热经济性[1]。

此外,由于处于高温和高压差等最为恶劣的工作环境,3号高压加热器(简称高加)也成为回热设备中故障率最高的高加,因此有必要降低第3级抽汽蒸汽的过热度,这样不仅可以提高回热系统的热效率,还可以提高机组运行的安全性和可靠性。以下对某660 MW超超临界机组提出了设置外置式蒸汽冷却器的技术方案,并进行热经济分析。

1 机组热力系统

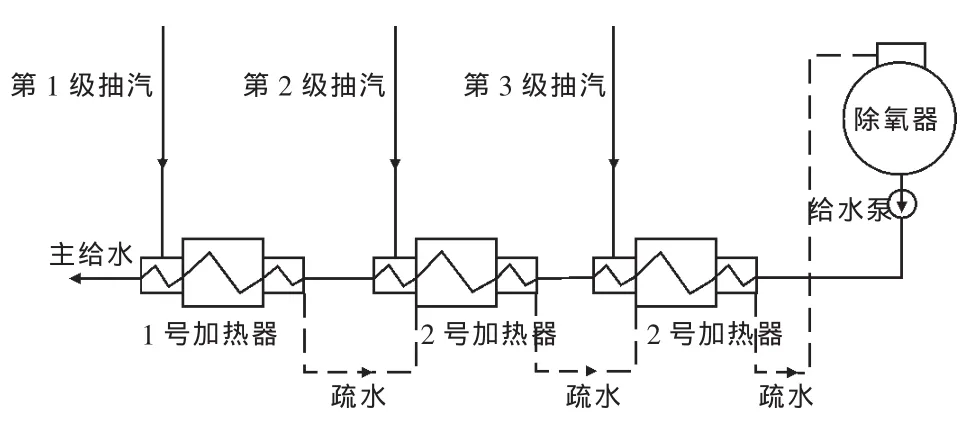

图1 某超超临界660 MW机组部分热力系统

图1给出了机组部分热力系统(含前3级抽汽及高压给水),其主要热力参数见表1。如图1所示,第1级至第3级抽汽分别加热对应的1号至3号高加中的给水,其疏水逐级自流至除氧器,高压给水通过这3级高加加热后进入锅炉省煤器。

由表1可以看出,第3级抽汽温度为515℃,其对应的过热度高达290℃,远高于第1级和第2级抽汽的蒸汽过热度。采用外置式蒸汽冷却器可以有效利用过高的第3级抽汽过热度,提高机组的热经济性。

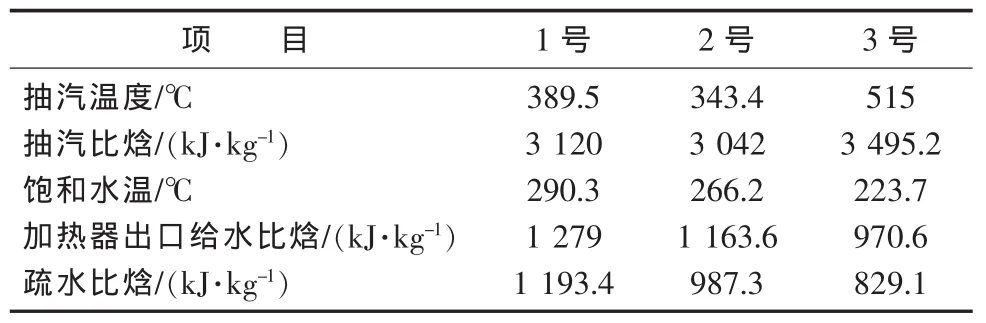

表1 某超超临界660 MW机组3级高加部分热力参数

2 外置式蒸汽冷却器的设计

2.1 连接方式

外置式蒸汽冷却器主要有串联和并联2种连接方式。由于连接方式不同,其热经济效果也不相同,且有较大差异。一般来说,外置式串联蒸汽冷却器的热经济性比并联高,原因在于外置式串联蒸汽冷却器的进水温度比较高,传热过程平均温差较小,抽汽过热度得到充分利用,效果显著,但是给水系统阻力较大。并联方式能相对减少给水系统阻力,但是蒸汽冷却器进水温度较串联方式低,传热温差大,同时给水分流后进入下一级加热器的主给水流量减少,相应的回热抽汽量有所减少,热经济相对较低[2]。

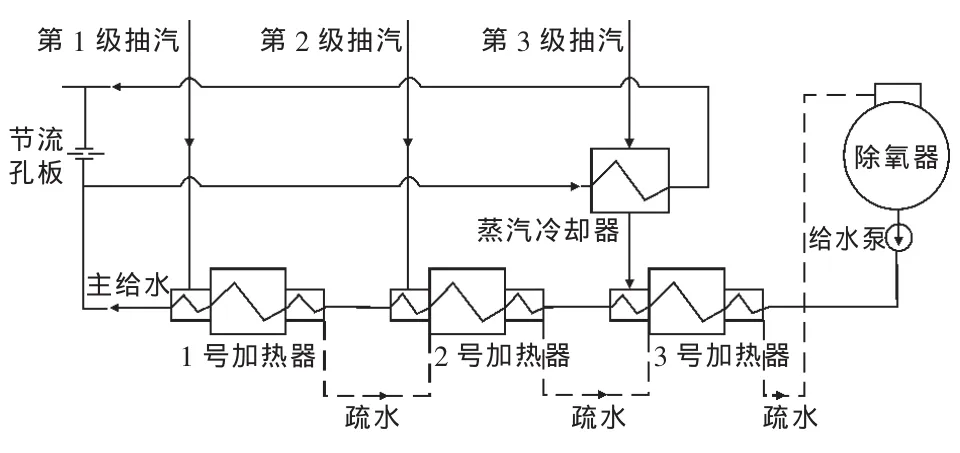

基于以上原因,提出部分给水流量进入蒸汽冷却器的串联方式,剩余部分给水则通过节流孔板与进入蒸汽冷却器被加热后的给水混合后再进入锅炉省煤器。图2是设置串联外置式蒸汽冷却器后的部分热力系统。

图2 设置串联外置式蒸汽冷却器后高压给水系统

针对串联外置式蒸汽冷却器给水流量的分配问题,如果通过蒸汽冷却器的设计给水流量过大,可能造成蒸汽冷却器尺寸较大,外形粗短,制造上也比较困难,成本较高,同时给水管道应力计算更加复杂;如果蒸汽冷却器的设计给水流量过小,虽然可以减小蒸汽冷却器尺寸和给水管道管径,但不利的是此时蒸汽冷却器内部温升较大,低负荷时蒸汽冷却器内部有可能出现局部汽化,造成汽阻,从而影响管内给水正常流动和换热。

经过技术经济综合比较后认为,对于660 MW超超临界机组,串联外置式蒸汽冷却器给水流量约为主给水流量的50%较为合适;而对于1 000 MW超超临界机组,串联外置式蒸汽冷却器给水流量为主给水流量的33%左右较为适宜。

2.2 布置方式

串联外置式蒸汽冷却器的布置方式主要有2种:布置在3号高加上方的独立平台;布置在运转层大平台。

如果将蒸汽冷却器布置在3号高加的上方,疏水自流入3号高加,外置蒸汽冷却器疏水系统简单,无需配置蒸汽冷却器液位监测系统,蒸汽冷却器及3号高加的疏水共用1组调阀控制,汽侧管道相对顺畅。万一蒸汽冷却器U型管泄漏,水倒流入汽轮机的风险相对较低。但蒸汽冷却器需要单独搭建平台,给水管道布置相对复杂。

如果将蒸汽冷却器布置在运转层大平台,给水管道布置较为简单,同时对钢结构影响较小,不需要另设蒸汽冷却器平台。但3号高加与外置蒸汽冷却器压差低,外置蒸汽冷却器疏水无法排入3号高加,只能排入除氧器或凝汽器,需要设置较复杂的疏水系统。

综上所述,考虑到机组安全、可靠、稳定运行等要素,推荐蒸汽冷却器布置在3号高加上方的独立平台。

3 热经济性分析

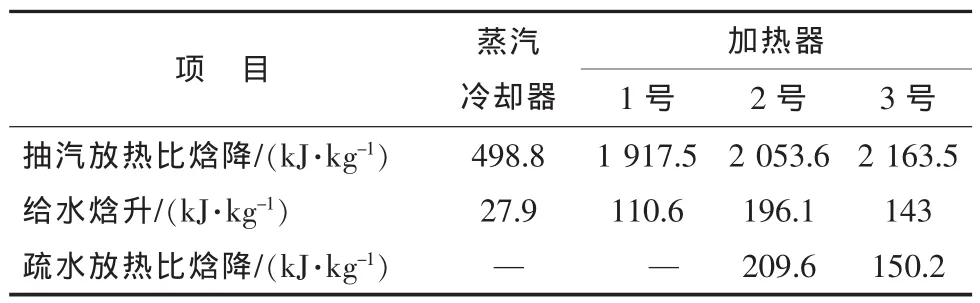

表2 设置外置蒸汽冷却器后部分热力系统参数

设置串联外置式蒸汽冷却器后部分热力参数如表2所示。由表2可以看出,第3级抽汽在蒸汽冷却器中的焓降为498.8 kJ/kg,锅炉给水焓升27.9 kJ/kg,对应的锅炉给水温升5.6℃。

通过热力计算[3]得出,设置串联外置式蒸汽冷却器前后机组性能指标如表3所示。

表3 设置外置式蒸汽冷却器前后机组性能指标

由表3可知,设置外置式蒸汽冷却器后汽轮机热耗率由7 322 kJ/kWh下降到7 304 kJ/kWh,对应的汽轮机绝对效率提高了0.12%,发电标煤耗下降了0.66 g/kWh。

以660 MW超超临界机组为例,设置外置式蒸汽冷却器经济性分析如表4所示。以单列高加计算,给水管道规格Φ406.4 mm×45 mm,材料采用 15NiCuMoNb5-6-4,第 3级抽汽管道规格Φ324.1 mm×15 mm,材料采用A335P22。土建费用主要包括钢结构和基础支墩,设备材料价格含安装费用。由表4可以看出,增设蒸汽冷却器增加静态初投资525万元,每年可以节省标煤量2 395.8 t,年节煤资金215.6万元。

表4 设置外置式蒸汽冷却器经济性分析

4 结论

综上所述,大型火电发电厂设置外置式蒸汽冷却器,能有效降低第3级抽汽的蒸汽过热度,有效提高机组运行可靠性和热经济性。

(1)对于大型火力发电厂,采用部分给水进入外置式蒸汽冷却器的串联方式,串联外置式蒸汽冷却器给水流量为主给水流量的33%~50%之间较为合适。

(2)建议外置式蒸汽冷却器,布置在3号高加上方的独立平台。

(3)以660 MW超超临界机组为例,外置式蒸汽冷却器投运后每台机组汽轮机热耗率下降18 kJ/kWh,发电标煤耗下降0.66 g/kWh,锅炉给水温度提高5.6℃。每年可节省燃煤费用215.6万元,按初投资525万元计算,2.4年即可回收静态投资。

[1]林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[2]李勤道,刘志真.热力发电厂热经济性计算分析[M].北京:中国电力出版社,2008.

[3]李秀云,严俊杰,张春雨,等.外置蒸汽冷却器机组热力系统定量分析方法[J].中国电机工程学报,2001,21(1)∶35-39.

(本文编辑:陆 莹)

Technical Economy Analysis of External Steam Cooler for Large Coal-fired Power Plant

TIAN Jiaping,LIN Junguang,WU Meng,GUANG Xu

(Zhejiang Electric Power Design Institute,Hangzhou 310012,China)

In order to decrease steam superheat degree of the third extraction steam and increase absolute heat efficiency of units,this paper presents a technical solution of installing external steam cooler.the paper suggest that large coal-fired power plant adopt a series style that 33%~50%of feedwater enters into the external steam cooler and the external steam cooler be installed on the platform above No.3 high-pressure heater.It is proved by overheat economy analysis that heat consumption rate of steam turbine and coal consumption for power generation are significantly reduced,and absolute efficiency of steam turbine is also improved.

external steam cooler;thermal system;series;technical economy

TK223.5+28∶F403.7

B

1007-1881(2015)05-0036-03

2015-03-18

田家平(1967),男,高级工程师,主要从事火力发电厂设计及工程管理工作。