基于SLS快速成形的木塑材料性能的研究

2015-04-12辛宗生郭艳玲

辛宗生,郭艳玲

(1.黑龙江工程学院 机电工程学院,黑龙江 哈尔滨150050;2.东北林业大学 机电工程学院,黑龙江 哈尔滨150026)

1 概 述

选择性激光烧结(SLS)是快速原型制造的一种,是利用粉末状材料在激光照射下烧结的原理,在计算机控制下层层堆积成形的。加工时,将材料粉末铺撒在已成形零件的上表面,并刮平;用高强度的CO2激光器在刚铺的新层上以一定的速度和能量密度按分层轮廓信息扫描出零件截面,材料粉末在高强度的激光照射下被烧结在一起,得到零件的截面,并与下面已成形的部分连接,未扫描过的地方仍然是松散的粉末;当一层截面烧结完后,铺上新的一层材料粉末,选择地烧结下一层截面,如此反复直到整个零件加工完毕,得到一个三维实体原型。SLS原型从成形室取出后,用毛刷和专用工具将制件上多余的附粉去掉,进一步清理打磨之后,还需针对原型作进一步后处理如烘干、打磨、渗蜡或渗铜等工作,这样便获得试件[1-2]。

当前选择性激光烧结的原材料多为高分子材料、涂覆纸、金属粉末、纺织纤维料、陶瓷复合材料等。制约原材料更加广泛应用的瓶颈为成本高,因此,本领域的研究热点是降低材料费用。

本文的研究方向是以木粉为主要成分的快速原型制造技术。为了克服现有原材料成本高的缺点,研究了一种用于选择性激光烧结的木塑复合材料。这种材料的特点:耐用、使用寿命长、有木材的外观,比塑料制品硬度高、刚性好,有优良的物性,比木材尺寸稳定性好,不会产生裂纹、翘曲,具有热塑性塑料的加工性,便于推广应用,而且材料可循环利用,基本解决了木塑快速原形件性能及关键技术的这一课题,达到了材料成本的降低和快速原形制造应用范围扩大的目的。

2 实 验

2.1 主要原料

木粉:杨木,80~100目,自制;

热熔胶:粉末状,140~200目,东莞市万江鲲鹏热溶胶制品厂;

片碱(NaOH):97%纯度,杭州恒鑫达化工有限公司;

聚丙烯(PP):粉末状,110~190目,天津市正坤化工有限公司;

马来酸酐(MAH):顺丁烯二酸酐,颗粒状,上海生蕾化工有限公司;

硬脂酸钙:润滑剂,粉末状,120~200目,哈尔滨化工试剂厂。

2.2 主要设备

高速混合机:LCH型,立式,常州市海正药化设备有限公司;

恒温烘箱:201-1,上海实验仪器总厂;

激光成型机:HRPS-ⅢA,武汉滨湖科技有限公司;

电子万能试验机:CMT4204,承德化工机械厂;

冲击试验机:SC型,承德试验机厂;

扫描电子显微镜(SEM):S-2150型,日本日立公司。

2.3 基本配方(质量分数)

木粉,20、40;热熔胶,100;聚丙烯,40;马来酸酐,0~2.5;引发剂,0.3;润滑剂,5.0。

2.4 工艺流程

1)处理木粉。在浓度为15%的氢氧化钠溶液中将木粉放入,均匀慢速搅拌,浸泡时间为36h。之后用抽滤器从溶液中分离出木质纤维素,然后在电热恒温(110℃)鼓风烘箱中均匀平铺抽滤过的木粉(实为木质纤维素),进行烘干,时间为12h,从而得到含水率为1.5%的碱化干燥木粉。

2)制备木塑复合材料。在高速混合机中按一定的各自质量分数混合碱化干燥处理过的木粉、热熔胶、聚丙烯、溶解过的马来酸酐(相容剂)和硬脂酸钙(润滑剂),混合时间大约20min,且保证每个配方的混和时间基本相同。之后从混合机取出上述材料,并将其均匀平铺在电热恒温(60℃)鼓风烘箱中,进行烘干作业,时间为12h,然后进行冷却处理。从而完成激光成形烧结所需要的木塑复合材料的制备工作。

3)制作试件。试件的三维模型(见图1)采用三维CAD软件(Pro/E或UG)绘制。由于激光成形机(HRPS-ⅢA)中安装的分层软件PowerRP对三维模型进行切片处理时需要STL格式,因此,在三维CAD软件中需完成模型的STL格式的转化。将木塑复合材料放入成型机中,应对激光成形机的各项参数如扫描方式、激光功率、预热温度、扫描速度、扫描间距、光斑直径和单层厚度等进行合理调节,使成形过程顺利进行。全部烧结完后,需要在成形机中保温(60℃)试件1.5~2h,然后去掉多余的粉末,从而得到试件如图2所示,再进行后处理工作如打磨、烘干、渗蜡或渗铜等工作,这样便得到合适的试件。

图1 Pro/E三维模型

图2 激光烧结成形试件

2.5 性能测试

拉伸强度的检测根据GB/T1040—2006;冲击强度的检测根据GB/T1842—1999;弯曲性能的检测根据 GB/T9341—2000;用扫描电子显微镜(SEM)分析试样断面结构。

3 试验结果与讨论

3.1 木粉用量对复合材料力学性能的影响

在相容剂(马来酸酐MAH)未填加的情况下,采取5个不同的配方完成本研究,0%、10%、20%、30%和40%分别为木粉的填充量,聚丙烯(PP)和热熔胶(1∶2.5均匀混合)混合物为基材。对这5种木粉填充量不同的木塑复合材料试件的力学性能进行试验。试验数据(见表1)表明,木塑复合材料的拉伸强度及弯曲强度随木粉的填充量的增多而降低,且比纯基材(无木粉)还低,这与非极性聚合物的拉伸强度[3-4]随木粉的填加而降低的论点相符。原因在于,木粉的长径比和强度较高,当基材(聚丙烯和热熔胶混合物)中填入木粉后,作为起增强作用的木粉填料,提高了基材的强度。但由于木粉与基材这两相的相容性差,引起其界面间的黏结度不强,且木粉的聚集现象随着木粉增多而加剧,产生了颗粒间的应力集中和缺陷,这样又降低了木塑复合物的强度。总之,后者的作用效果更明显。因此,填加木粉降低了木塑复合材料的拉伸和弯曲强度。

表1 5种不同配比复合材料的力学性能

通过试验得出的数据(见表1)表明,木塑复合材料的拉伸模量和弯曲模量随着木粉填充量的增多而均升高,这与有关文献的论点基本一致。

3.2 马来酸酐MAH用量对复合材料力学性能的影响

木粉通过碱化处理,基本去掉了其中的木质素和半纤维素,只含有强极性的纤维素,而基材(聚丙烯和热熔胶混合物)没有极性,如果不对木塑复合材料进行相容性质处理的话,木塑两相界面的黏结强度极弱,因此,要使木纤维素的极性羟基、羰基和酚羟基等官能团在其表面上发生酯化,需用适当的相容剂(马来酸酐)对木纤维素进行处理,这样才能产生非极性官能团[5-6],其具有疏水性和流动性,从而使木塑两相界面的黏结强度得以提高。

马来酸酐(MAH)为本次研究选用的界面相容剂,其含量影响复合材料的力学性能。实验结果表明,木粉填充量较低(20%)的复合材料的拉伸和弯曲强度随着马来酸酐(MAH)含量的增加均先增加,马来酸酐(MAH)含量达到一定值(1.5%)后减少,而木粉填充量较高(40%)的复合材料的上述强度值却在不断升高,如图3、图4所示。从图5所示的冲击韧性实验数据可以看出,在马来酸酐(MAH)未填充时,复合材料的抗冲击强度随着木粉质量分数越低而越高。当马来酸酐(MAH)作为相容剂填充后,不论木粉质量分数为哪种的木塑复合材料,随着马来酸酐(MAH)加入量的变化,复合材料的冲击强度均发生变化,当马来酸酐(MAH)的填充量为1.5%~2.5%的范围内时,复合材料的冲击韧性最高值将会出现。

图3 马来酸酐含量与复合材料拉伸强度的变化趋势

学者 Qiu W I等人[7]研究得知,在马来酸酐(MAH)填充量低于1.5%时,木塑复合材料的拉伸强度随着马来酸酐(MAH)含量的增多而逐渐增大。在木粉填充量为40%时,本试验中所得到的数据与学者Qiu W I等人研究结论基本一致,但如果木粉填充量为20%时,却会得到不同的结论,原因在于,如果马来酸酐(MAH)含量在2.5%左右时,它在复合材料中既是增溶剂,又是偶联剂。马来酸酐(MAH)同时与木纤维素和基材(聚丙烯和热熔胶)的相互作用,从而使木塑两者牢固结合,这样就提高了复合材料的强度。当复合材料中的木粉填充量为40%时,马来酸酐(MAH)作为木粉和基材之间的桥梁,其加入的越多而结合的越多,复合材料的强度也就越大,但是,当复合材料中的木粉填充量为20%时,由于木粉与基材粘结所需要的马来酸酐(MAH)的含量有一定的限度,若超过,就会产生了多余的马来酸酐(MAH),其与基材之间的相容性差,且马来酸酐(MAH)中未反应的其他基团也会产生不良作用,这样导致不均匀的木塑界面结构出现,从而降低了复合材料的力学性能。因此,在此情况下,强度值随着马来酸酐(MAH)填充量的增加而下降[8-9]。

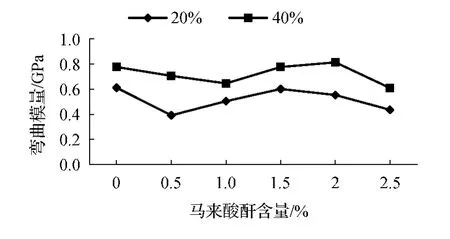

弯曲模量的实验结果,如图6所示,这与强度的结论基本一致,不过在开始时,弯曲模量有所下降,究其原因,可能是马来酸酐(MAH)此时尚未充分发挥桥梁作用,木粉与聚丙烯之间产生不十分理想的结合。由于马来酸酐(MAH)为有机物且具有较低的模量,因此,弯曲模量的起始降低是由马来酸酐(MAH)的填充而造成的。之后,复合材料的弯曲模量将会随着马来酸酐(MAH)的界面增溶及偶联作用的增强而升高,并且在马来酸酐(MAH)填充量为1.5%~2.5%的范围内时,弯曲模量值随着木粉与聚丙烯之间的结合更强而越高。

图4 马来酸酐含量与复合材料弯曲强度的变化趋势

图5 马来酸酐含量对复合材料冲击强度的变化趋势

图6 马来酸酐含量与复合材料弯曲模量的变化趋势

3.3 试样断面结构SEM分析

通过对复合材料试件断面的扫描,电镜照片如图7所示,在相容剂-马来酸酐(MAH)未填充时,拉丝现象在复合材料的断面上没有出现,以此说明木粉和聚丙烯之间的界面处存在较弱的相互作用。而在马来酸酐(MAH)相容剂填充后,应力发白和拉丝现象明显出现在试件断面上,恰恰说明木粉和聚丙烯之间的相互作用是由马来酸酐(MAH)相容剂的存在而促成的。

图7 试件断面的扫描电镜图像

由于相容剂的使用,木塑之间的界面处还会存在机械锚合作用。木粉的结构为多孔的蜂窝状,且其表面具有很高的粗糙度。在不使用马来酸酐(MAH)相容剂的条件下,由于木纤维与聚丙烯之间存在有无相反的极性,聚丙烯在混合和烧结过程中不易向木粉中渗透,因此在木粉表面处容易产生空洞现象,如图8所示,当复合材料试件受到应力作用时,应力主要集中这些空洞中,从而较小的应力会使试件断裂,这也是填加木粉后造成复合材料试件的力学性能迅速降低的主要原因之一。但是,在使用马来酸酐(MAH)相容剂后,复合材料力学性能的提高反而得利于木粉的多孔结构和粗糙的表面。由于基材中的热熔胶与木纤维极性相近,因此在界面处优先聚集的是热熔胶,这样就会使基材容易浸润木粉并渗透到木粉空洞中,这不仅减少了界面处的空洞缺陷,而且在木塑界面处容易形成较强的界面扩散和机械锚合作用[10-11],这对提高复合材料的力学性能是有利的。

图8 木粉表面的空洞扫描电镜图像

4 结 论

1)碱化木粉加入基材(聚丙烯和热熔胶)中后,木塑复合材料的拉伸强度及弯曲强度随木粉的填充量的增多而降低,且比纯基材(无木粉)还低,而木塑复合材料的拉伸模量和弯曲模量随着木粉填充量的增多而均升高。

2)木粉填充量较低(20%)的复合材料的拉伸和弯曲强度随着马来酸酐(MAH)含量的增加均先增加,马来酸酐(MAH)含量达到一定值(1.5%)后减少;而木粉填充量较高(40%)的复合材料的上述强度值却在不断升高。当马来酸酐(MAH)的含量为1.5%~2.5%的范围内时,复合材料的上述力学性能最高值将会出现。

3)复合材料试件断面的扫描电镜图像显示说明,马来酸酐(MAH)相容剂的存在不仅增进了木粉和聚丙烯之间的相互作用,还会影响到木粉和聚丙烯界面处的机械锚合作用,这有利于复合材料力学性能的提高。

[1] 杨继全,徐国财.快速成型技术[M].北京:化学出版社,2008:24-31.

[2] 沈晓伟.逆向工程与快速成型技术的应用[J].新技术新工艺,2010(11):40-42.

[3] YANG Jiesong,SHI Yusheng,SHEN Qiwen.Selective Laser Sintering of HIPS and Investment Casting Technology[J].Journal of Materials Processing Technology,2009,209:1901-1908.

[4] YAN Yongnian,ZHANG Renji,LU Qingping,et al.Elementary Introduction on Rapid Manufacturing[C].Proceeding of the Second International Conference on Rapid Prototyping and Manufacturing[C].Beijing,2009:16-26.

[5] 冯绍华,尹文艳,沈海燕,等.PP-g-MAH 对聚丙烯(木塑)复合材料相容性的影响[J].塑料科技,2009,34(1):1-4.

[6] 马国杰,王德海.紫外光固化材料表面性能的控制及应用[J].新技术新工艺,2009(8):93-96.

[7] QIU W I.Characterization of an Aluminum-Filled Polyamide Powder for Applications in Selective Laser sintering[J].Materials and Design,2010,28:993-1000.

[8] 王建宏,白培康.选择性激光烧结用复合尼龙粉的制备与性能[J].工程塑料应用,2007,35(1):30-33.

[9] 郑玉惠,余欢,徐志锋.激光选区烧结陶瓷粉末材料的研究进展[J].铸造技术,2009,30(2):260-264.

[10]于雪斐,贾东宇,伊松林.热处理工艺对落叶松材色及力学性能的影响[J].木材工业,2010,24(6):39-41.

[11]王志玲,王正.木/塑复合材料界面增容研究的进展[J].木材工业,2008,19(3):12-15.