基于单元分析的车辆动力传动系统建模与扭振减振的研究*

2015-04-12宋立权牛红恩曾礼平田宏艳

宋立权,牛红恩,曾礼平,田宏艳

(1.重庆大学,机械传动国家重点实验室,重庆 400044; 2.重庆光大产业有限公司,重庆 401120)

2015150

基于单元分析的车辆动力传动系统建模与扭振减振的研究*

宋立权1,牛红恩1,曾礼平1,田宏艳2

(1.重庆大学,机械传动国家重点实验室,重庆 400044; 2.重庆光大产业有限公司,重庆 401120)

为探究车辆动力传动系统各部分动力学参数对动态输出响应的影响,实现双质量飞轮的合理匹配以达到减小扭转振动的目的,建立了由发动机、双质量飞轮、变速器和差速器等子单元组成的车辆动力传动系扭振模型,通过灵敏度分析揭示了各单元动力学参数对系统固有特性的影响,对系统受迫振动进行仿真分析和试验验证。结果表明,所提出的考虑摩擦和惯性力的输入激励转矩模型,表达形式简洁,符合实际;基于单元分析的建模分析方法,揭示了系统参数与传动系统固有特性的内在联系,为车辆动力传动系统动力学参数的优化提供了理论依据,也为双质量飞轮的合理匹配与设计提供了指导。

车辆动力传动系统;扭振减振;双质量飞轮;灵敏度分析;固有特性

前言

车辆动力传动系统是一个既有连续质量,又有集中质量的非线性耦合的复杂系统,当输入的激励频率与系统固有频率接近时,将产生共振,加剧系统的扭振响应。为此,在发动机与变速器之间配备了扭振减振器。双质量飞轮(dual mass flywheel, DMF)扭振减振器的引入,在整车系统减振降噪、缓解冲击和过载保护等方面发挥了积极的作用[1-4]。

由于整车系统的复杂耦合性,要研究系统各单元动力学参数的最优匹配设计和DMF衰减系统扭振的最大化,应从整个系统出发,研究动力学参数对系统的固有特性和动态响应的影响。文献[5]中提出了一种神经网络来模拟发动机曲轴转速与来源于缸压的一些参数之间的联系,通过对曲轴转速信号的处理可以预测一些燃烧压力参数和由燃烧异常引起的缸压峰值等瞬态变化。文献[6]中对配备双离合器变速器的传动系统进行了不同自由度的建模,重点进行了变速器换挡时双离合器瞬态响应的仿真分析。文献[7]中研究了噪声测量技术在车辆变速器故障诊断方面的应用,探讨了由齿轮裂纹产生的噪声响应。迄今为止,研究车辆动力传动系的文献中更多的是对单个单元进行分析,而对系统各动力学参数进行灵敏度分析和包含DMF整车参数匹配的研究尚不多见。

随着汽车电子技术、直喷和涡轮增压等技术的出现[8-9],对DMF的转矩特性要求也更高。尽管国内对DMF进行了大量研究,但主要集中在飞轮结构本身、减振特性及试验等方面[10-14]。本文中在与企业合作研究的基础上,将摩擦和惯性力引入发动机曲柄连杆组的力分析中,通过建立基于单元分析的车辆动力传动系统扭振分析模型,进行各单元动力学参数灵敏度分析、参数匹配、受迫振动分析和台架试验,为DMF的合理匹配提供指导,并揭示出系统参数与传动系统固有特性的内在联系。

1 系统分析模型

为了建立准确的系统模型来进行扭振减振分析,依据整车系统的结构及功能特征,把车辆动力传动系统拆分为发动机、DMF减振器、离合器、变速器、差速器和驱动轮等不同子单元,如图1所示。为进一步简化模型,把DMF初级飞轮等效到发动机单元,次级飞轮与离合器等效为一个质量单元,将主减速器与差速器的总成作为一个子单元进行分析,从而建立基于发动机、DMF、变速器等单元分析的多自由度扭振减振模型,如图2所示,并对各单元动力学参数进行分析,获得各参数对系统固有特性的影响并指导匹配设计。

图2中M为发动机激励转矩;J1为发动机曲轴和初级飞轮总成转动惯量;J2为次级飞轮和离合器总成转动惯量;J3为变速器第1轴总成转动惯量;J4为变速器第2轴总成转动惯量;J5为差速器和驱动轮转动惯量;k1为DMF的扭转刚度;k2为变速器第1轴扭转刚度;k3为变速器第2轴扭转刚度;k4为差速器和驱动轮扭转刚度;ci(i=1,2,3,4)为阻尼,下标含义同扭转刚度。

1.1 发动机单元的输出转矩

发动机高速运转时,活塞产生的惯性力较大,为获得符合实际的系统输入激励,构造发动机单元的输出转矩时,必须考虑惯性力对转矩的影响。通过建立发动机单缸曲柄连杆组的运动学模型求得惯性力并与燃烧力合并,同时考虑曲柄连杆组中运动副的摩擦,得到单缸发动机的输出转矩,经曲柄相位角的不同组合,建立多缸发动机的输出转矩模型,获得车辆动力传动系统输入激励转矩特性。

1.1.1 曲柄连杆组惯性力

发动机曲柄连杆组机构运动简图如图3所示。

图中:α为曲柄转角;β为连杆摆角;ω1为曲柄角速度;L为连杆长度,L=BC;R为曲柄半径,R=AB;Mr为阻力矩;P为活塞上作用力;v为活塞速度。

由图3建立活塞的运动方程为

其中:λ=R/L

X≈Rcosα+L{1-(λ2sin2α)/2}

往复惯性力为

式中:mj为活塞代换质量,它等于活塞组件质量和连杆总成简化到连杆小端部分的质量之和[15]。

1.1.2 考虑摩擦和惯性力的发动机输出转矩

活塞上气体压力曲线,可由试验或数值建模获得,文献[16]中给出了建模方法。图4为本文由试验获得的四缸发动机在3 000r·min-1时的一个工作循环缸压曲线。

根据缸压曲线求出活塞上气体作用力Fp,进而求活塞上的合力P=Fp+Fj,如图5所示。

作出引入摩擦后不同位置时的运动简图,移动副处的摩擦角为φ,φ=arctanμ。转动副A、B、C处的虚线小圆为摩擦圆,其摩擦圆半径为

式中:μ为摩擦因数;r为回转副轴颈半径。

设曲轴、连杆大头和连杆小头的轴颈半径分别为rA、rB及rC,由上式可分别计算出A、B、C处的摩擦圆半径ρA、ρB及ρC。

曲柄连杆组在不同位置时两相邻构件的相对运动方向不同,总反力Fij与摩擦圆相切的位置亦不同。

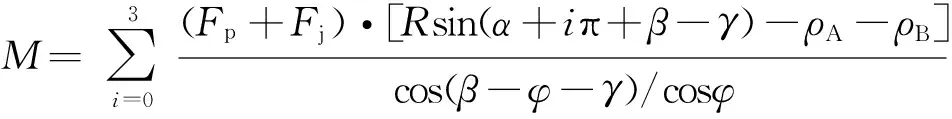

当0≤α≤π/2时,力分析如图6所示。

连杆作用力在B、C的摩擦圆内公切线上,F21与F41构成的力偶矩与阻力矩(即平衡力矩)Mr平衡。由图6知:

γ=arcsin[(ρB+ρC)/L]

h=Rsin(α+β-γ)-ρA-ρB

式中:γ为连杆作用力线与B、C连线的夹角;h为F21与F41间的垂线距离。

由正弦定理有

F21=F23=Pcosφ/cos(β-φ-γ)

输出转矩为M=P21h,即

根据以上分析推导方法,可作出π/2≤α≤π,π≤α≤3π/2,3π/2≤α≤2π等时的力分析图,并推导出相应的输出转矩函数关系式。综上对曲柄位于不同转角时的分析,可写出单缸曲柄连杆系统在一个工作循环(0≤α≤4π)的转矩表达式为

(1)

其中:

(2)

其中:

式中:D为活塞直径;pg为缸压。

图7为式(2)得到的四缸发动机在3 000r·min-1时一个工作循环的转矩特性曲线图。

由式(2)可知,发动机不同,曲柄连杆组质量参数、工作转速不同,惯性力和燃烧力均不同,所得输出转矩特性曲线亦不同。进行受迫振动分析时,可对式(2)的计算结果作进一步的简谐分析。

1.2 DMF扭振减振器单元

通过改变DMF扭转刚度、转动惯量分配,将系统的共振转速完全被隔离在发动机工作转速范围以外,以实现隔振和降低动力传动系统的扭转振动。所匹配的DMF为周向短弹簧双质量飞轮,图8为其结构示意图。

根据DMF的结构特点和工作原理,可将其简化为如图9所示的2自由度扭振系统。

图中:JD1、JD2分别为初级飞轮和次级飞轮的转动惯量;θD1、θD2分别为其对应的相对扭转角;c为阻尼;k为扭转刚度。

1.3 变速器单元

设第k挡时的传动比为ik,根据转化前后动能和势能不变原理进行等效转化,把从动轴(转速为ω从)及其上零件的转动惯量和刚度等效转化到主动轴(转速为ω主)上,转化前后如图10所示。

(3)

(4)

则转化后的转动惯量和刚度为

式中:J当、k当、ω当分别为转化后的等效转动惯量、扭转刚度和轴转速;θn、θn+1分别为第n、n+1质量的扭转角位移。

图11为两轴式变速器挡位传动路线示意图,根据式(3)和式(4),可将其等效转化后,简化为由两个惯性元件(JB1、JB2)和两个弹性元件(kB1、kB2)组成的系统,如图12所示。

一挡时输入轴(Ⅰ轴)上齿轮的总转动惯量为

(5)

因此,输入轴(Ⅰ轴)等效转动惯量JB1为

JB1=JCⅠ轴+JS1+JⅠ轴

(6)

同样可求得一挡时的JB2。JB1、JB2即为一挡时图2中J3、J4值,同样可分别求出其它挡位相对应的J3、J4值。由于Ⅰ轴、Ⅱ轴为阶梯轴,根据各段半径的不同分段计算出扭转刚度,最后综合求出整个轴的扭转刚度,再运用式(4)进行等效转化可分别求得不同挡位相对应的kB1、kB2。

1.4 差速器和驱动轮单元

变速器单元变速后输出的动力,再经差速器子单元的小圆锥齿轮、大圆锥齿轮啮合进一步降速增矩,如图13所示。

由于齿轮等属于规则物体,转动惯量可应用计算公式直接求解。应用等效转化方法,分别求得不同挡位时驱动轮和整车平移质量的等效转动惯量JW、JS。通过式(3)进一步将差速器子单元、驱动轮和整车平移质量的转动惯量等效转化后求得J5值。

式中:Jwheel为车轮转动惯量;ωwheel为车轮转动角速度;ω主为主动轴角速度;i0为主减速比;M为整车质量;R为车轮半径。

图2中k4可由图14所示的试验方法求得,固定驱动轮一侧,在输入轴上安装转矩传感器,驱动半轴上安装角位移传感器,在输入轴施加不同转矩T,可得到相对应的角位移δ,根据测得数据进行求解:k4=dT/dδ。

2 系统扭振固有特性

对图2所示的车辆动力传动系统扭振减振模型进行固有特性分析时,可通过建立式(7)系统无阻尼自由振动的齐次扭振微分方程组进行求解。

(7)

其中:J=diag[J1,J2,J3,J4,J5]

θ={θ1,θ2,θ3,θ4,θ5}T

式(7)的解的形式为:θi=Aisin(ωt+φ)

把θi及其2阶导数代入式(7),得方程组为

k-ω2JA=0

(8)

式中:A为振幅列阵;ω为固有圆频率。

若式(8)有解,则|k-ω2J|=0

(9)

求解上式特征方程,得到的ω即为系统的固有圆频率。运用上节理论分析和试验方法求得的各等效动力学参数值见表1。求得的固有频率和对应共振转速如表2所示。

由表2可知,1阶共振转速低于发动机的怠速转速(800r·min-1),2阶共振转速高于最高转速(7 000r·min-1),说明引入DMF后能有效地将共振转速隔离在发动机的工作转速之外。

表1 等效参数值

表2 固有频率及共振转速

3 参数灵敏度分析

研究系统动力学参数的变化对系统固有频率的影响规律和敏感程度,揭示出参数与扭振减振的内在联系,以形成对车辆动力传动系统动力学参数匹配理论依据和DMF设计指导,从而在进行整车系统匹配中,通过协同各单元动力学参数,获得最优的匹配设计,达到避免系统共振的目的。

3.1 转动惯量变化的影响

由表2可知,系统的3阶固有频率所对应的共振转速已远在发动机工作转速之外,故只须探讨参数变化对1、2阶固有频率的影响。式(9)中各扭转刚度ki的取值为表1所述参数。下面分析J1、J2、J3、J4和J5变化对系统1、2阶固有频率的影响。

图15是J1、J2、J5变化时(J3、J4取表1中数值),系统1、2阶固有频率变化图(颜色表示频率值)。

由图15(a)可见,J1增加,1阶固有频率降低,J2、J5变化对1阶固有频率基本上没有影响。由图15(b)可见,J2减小,2阶固有频率增大,J1、J5变化对2阶固有频率基本上没有影响。

图16为J3、J4变化时(J1、J2、J5取表1中数值),系统1阶固有频率和2阶固有频率的变化趋势图。

由图可见:图16(a)中J3或J4改变时,系统1阶固有频率基本上不变化;图16(b)中,J3或J4增加,系统2阶固有频率均减小,且转动惯量J3对2阶固有频率的影响程度远高于转动惯量J4。

3.2 扭转刚度变化的影响

转动惯量Ji取表1中数值,通过改变k1、k2、k3、k4分析其对系统1、2阶固有频率的影响。

k1、k4变化时(k2、k3取表1中数值),系统固有频率的变化曲势如图17所示。

由图可见:k1增加时,1阶固有频率增加,而k4对1阶固有频率影响很小,k4增加时,2阶固有频率增加,且k1对2阶固有频率影响不大。

改变k2、k3时(k1、k4取表1中数值),系统1、2阶固有频率的变化如图18所示。

由图18知,k2、k3增大时,1、2阶固有频率均增加。

通过以上分析可看出,对系统1阶固有频率影响较大的参数为J1、k1,对2阶固有频率影响较大的参数为J2、J3、k2、k3和k4。在车型固定后,曲轴、变速器等动力学参数已为定值,通过改变DMF参数可影响系统动力学特性进而实现系统动力学参数的最优匹配。对车辆进行DMF匹配设计时,宜增大初级飞轮转动惯量J1并减小J2,可使系统1阶固有频率降低并提高2阶固有频率,实现扭振共振的隔离。

4 受迫振动响应和试验分析

图2扭振模型的系统扭转振动动力学方程为

(10)

用傅里叶三角级数对式(2)展开:

(11)

式中:r为简谐次数;M0为平均转矩;Mr为r次简谐转矩的幅值;ψr为r次简谐转矩的初相位。

由式(11)可知,系统的输入激励M可视为平均转矩M0和一系列具有不同频率rω1、不同幅值Mr、不同初相位ψr的激振转矩简谐分量的和。

对图7中的转矩特性曲线进行傅里叶级数展开可得到不同谐次对应的幅值及初相位角值,图19示出前12次简谐次数对应的转矩幅值。

从图19可看出,r=2,4,6,…时所对应的转矩幅值较明显,但幅值随r的增大而迅速减小。因此,受迫扭转振动分析可选取偶数项简谐分量的前几项表达式作为输入激励,即

M=M2sin(2ω1t-ψ2)+M4sin(4ω1t-ψ4)+

M6sin(6ω1t-ψ6)

(12)

再将求得的偶数项谐次转矩幅值及其对应的初相位角值代入式(12),得

M=234.8sin(628.3t-0.05)+119.6sin×

(1256.6t-0.53)+54sin(1884.9t-1.01)

(13)

在ADAMS中建立相应的多质量弹簧系统,如图20所示,加载式(12)的激励转矩,在发动机转速为3 000r·min-1工况下,进行受迫振动响应的仿真分析。

为了更直接反映刚体扭振的运动特性,以扭振角速度为目标,来分析DMF的引入对整车系统扭振的衰减程度。设定仿真时间为0.06s,仿真步数为500,仿真结果曲线如图21所示。

在汽车传动系试验台上,进行DMF对动力传动系统的扭振响应试验,试验台结构和主要构成部分如图22所示。

图23为发动机转速为3 000r·min-1工况下,测试的初、次级飞轮端扭振响应稳定阶段的曲线图。

对图21和图23中稳定阶段曲线响应幅值取绝对值后分析其对应的最大值和平均值,如表3所示。

表3 角速度扭振响应幅值分析

由图21、图23和表3可以看出,仿真分析结果与测试结果相吻合,引入DMF后,传动系扭振响应得到很好的衰减,表明了理论模型及仿真分析的正确性和双质量飞轮的优良减振性能。

5 结论

(1) 引入摩擦和惯性力的发动机输出转矩模型,并对该模型按傅里叶级数展开后分析研究所得的简谐激励转矩表达式,符合工程实际,为整车系统受迫振动分析提供了所需的输入激励。

(2) 扭转刚度k1增加时,1阶固有频率增高,但对2阶固有频率影响不大。增大k2、k3,1、2阶固有频率均增高。k4增加时,2阶固有频率增高,但对1阶固有频率影响很小。

(3) 转动惯量J1增加时,1阶固有频率明显降低,但2阶固有频率基本不受影响。J2减小时,2阶固有频率增高,但1阶固有频率基本不变。J3、J4改变时,1阶固有频率基本不变,J3、J4增加,系统2阶固有频率均减小,但J3对2阶固有频率的影响程度远高于转动惯量J4。J5的变化对1、2阶固有频率基本上没有影响。因此,增大J1并减小J2,可使系统1阶固有频率降低并提高2阶固有频率,有效地将共振转速避开发动机的正常工作转速范围。

(4) 受迫振动分析和台架试验结果表明了系统扭振减振模型的正确性,引入DMF后有利于衰减系统扭振,提高车辆系统的平顺舒适性。

[1] Walter A, Lingenfelser C, Kiencke U, et al. Cylinder Balancing Based on Reconstructed Engine Torque for Vehicles Fitted with A Dual Mass Flywheel (DMF)[J]. SAE International Journal of Passenger Cars-Mechanical Systems,2009,1(1):810-819.

[2] Schaper U, Sawodny O, Mahl T, et al. Modeling and Torque Estimation of an Automotive Dual Mass Flywheel[C]. American Control Conference. IEEE,2009:1207-1212.

[3] Theodossiades S, Gnanakumarr M, Rahnejat H, et al. Effect of A Dual-mass Flywheel on The Impact-induced Noise in Vehicular Powertrain Systems[J]. Automobile Engineering,2006,220(6):747-761.

[4] 王登峰,宋继强,刘波.汽车双质量飞轮扭振减振器性能仿真分析与匹配[J].中国机械工程,2010,21(9):1128-1133.

[5] Taglialatela F, Lavorgna M, Mancaruso E, et al. Determination of Combustion Parameters Using Engine Crankshaft Speed[J]. Mechanical Systems and Signal Processing,2013,38:628-633.

[6] Walker P D, Zhang N. Modelling of Dual Clutch Trans- mission Equipped Powertrains for Shift Transient Simulations[J]. Mechanism and Machine Theory,2013,60:47-59.

[7] Doumiati M, Victorino A, Lechner D, et al. Observers for Vehicle Tyre/road Forces Estimation: Experimental Validation[J]. Vehicle System Dynamics,2010,48(11):1345-1378.

[8] Fleming B. New Automotive Electronics Technologies[Automotive Electronics][J]. Vehicular Technology Magazine, IEEE,2012,7(4):4-12.

[9] Zhang Q, Brace C, Akehurst S, et al. Simulation Study of The Series Sequential Turbocharging for Engine Downsizing and Fuel Efficiency[C]. SAE Paper 2013-01-0935.

[10] Yan Zhengfeng, Jiang Zhengfeng. Research on The Integrated Design of Dual Mass Flywheel CAD /CAE /CAM[J]. Key Engineering Materials,2009,407:169-173.

[11] Chen Demin, Ma Yueyin, Sun Wei, et al. Research of Design and Vibration Reduction of Dual Mass Flywheel with Arc Helix Spring[C]. Electronic and Mechanical Engineering and Information Technology (EMEIT),2011 International Conference on. IEEE,2011,5:2706-2709.

[12] Jiang Zhengfeng, Chen Lei. Research on the Method of Circumferential Spring Dual Mass Flywheel Damper Matching with Diesel Engine[J]. Key Engineering Materials,2009,854(419):65.

[13] Zhou Bin, Jiang Zhengfeng, Zhao Guangming. Torsional Vibration Signal Simulation and Analysis of Dual-mass Flywheel Based on LabVIEW[C]. Measuring Technology and Mechatronics Automation (ICMTMA), 2010 International Conference on. IEEE,2010,3:1031-1034.

[14] Chen Demin, Xu Jinhao, Shi Xiaofei, et al. Experimental Study on Torsional Vibration of Dual Mass Flywheel[J]. Advanced Materials Research,2012,490:2318-2322.

[15] 宋立权,王伟.摩托车发动机平衡惯性力椭圆方程研究[J].内燃机工程,2005,26(4):50-52.

[16] Desbazeille M, Randall R B, Guillet F, et al. Model-based Diagnosis of Large Diesel Engines Based on Angular Speed Variations of The Crankshaft[J]. Mechanical Systems and Signal Processing,2010,24(5):1529-1541.

A Study on the Modeling and Torsional Vibration Attenuation for VehiclePowertrain System Based on Unit Analysis

Song Liquan1, Niu Hongen1, Zeng Liping1& Tian Hongyan2

1.ChongqingUniversity,StateKeyLaboratoryofMechanicalTransmission,Chongqing400044; 2.ChongqingGuangdaIndustryCo.,Ltd.,Chongqing401120

For exploring the influence of kinetic parameters on the dynamic responses of vehicle powertrain system, and realizing the reasonable matching of dual mass flywheel so as to achieve the goal of torsional vibration attenuation, a torsional vibration model for vehicle driveline is established, consisting of subunits including engine, dual mass flywheel, transmission and differential etc. Through sensitivity analysis, the effects of kinetic parameters of subunits on the inherent characteristics of system are revealed, and both simulation and test verification on the forced vibration of system are conducted. The results show that the input excitation torque model proposed with consideration of friction and inertia force is realistic with concise expression, and the modeling approach based on unit analysis reveals the internal connection between parameters and inherent characteristics of system, providing a theoretical basis for the optimization of system kinetic parameters, and a guidance for the reasonable matching and design of dual mass flywheel.

vehicle powertrain system; torsional vibration attenuation; dual mass flywheel; sensitivity analysis;inherent characteristics

*教育部博士点基金(20120191110003)和重庆市科委重点科技攻关项目(CSPC 2008AB6085)资助。

原稿收到日期为2013年9月27日,修改稿收到日期为2014年3月5日。