基于侧翻安全性的客车腰梁接头结构改进研究*

2015-04-12那景新王秋林高剑峰刘霄希

那景新,王秋林,高剑峰,刘霄希

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.中国第一汽车股份有限公司技术中心,长春 130011; 3.北京汽车股份有限公司汽车研究院,北京 101300; 4.北京奔驰汽车有限公司,北京 100176)

2015147

基于侧翻安全性的客车腰梁接头结构改进研究*

那景新,王秋林,高剑峰,刘霄希

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.中国第一汽车股份有限公司技术中心,长春 130011; 3.北京汽车股份有限公司汽车研究院,北京 101300; 4.北京奔驰汽车有限公司,北京 100176)

针对客车侧翻时腰梁接头局部变形的特点,提出一种腰梁接头结构改进方案。首先建立了客车中段侧翻模型,并分别进行侧翻过程的仿真和试验,得到的仿真结果与试验较接近,验证了客车侧翻仿真的有效性;然后通过车身段模型侧翻仿真,对比改进前后的腰梁接头结构在冲击载荷下的变形特性,最后将改进方案引入某客车整体模型中,与改进前的腰梁接头结构进行侧翻性能对比分析,进一步验证了改进后的腰梁接头结构有效性,为客车结构侧翻安全性设计提供参考。

客车;腰梁接头;结构改进;侧翻仿真

前言

随着交通网络迅猛发展,公路客运量快速增长,客车交通事故的数量呈上升趋势。侧翻是大客车主要事故类型之一,客车侧翻往往造成众多人身伤亡,属于重大交通事故[1]。因此,如何提高客车抗侧翻能力,确保此类事故中乘客生命安全已成为一个非常重要的课题。

现阶段国内外学者主要针对客车侧翻的模拟方法、结构局部加强和新材料应用等方面进行研究。文献[2]中对客车侧翻仿真模型的建模方法和结果评价方式进行了研究,并提出该客车上部结构改进方案。文献[3]中为提高客车腰梁接头抗弯能力,提出了腰梁接头的局部加强结构,并通过腰梁接头结构的抗弯试验和客车侧翻仿真进行了验证。文献[4]中将结构泡沫和高强度钢应用到客车变形区域的接头处,避免了侧翻时变形区域的接头出现局部压溃现象。

本文中从客车腰梁接头局部在侧翻时的变形特点出发,对腰梁接头结构进行改进,旨在提高客车侧翻安全性能。

首先参照欧洲ECE-R66法规,简化模拟客车侧翻试验过程,通过对比某客车中段仿真与试验结果,验证客车侧翻仿真方法的有效性。在保证模拟精度的基础上,对客车腰梁接头结构侧翻安全性进行研究。

鉴于客车侧翻碰撞过程中,封闭环结构是承受冲击载荷的主要载体[5],为缩短研究周期,建立含有两个封闭环的车身段模型进行侧翻模拟,分析腰梁接头结构在冲击载荷下的变形特性,并提出腰梁接头结构的改进方案,然后通过车身段侧翻仿真模型研究改进后的腰梁接头结构变形特性,最后将改进腰梁接头结构方案引入某客车整体模型中进行侧翻模拟,进一步对比改进前后的腰梁接头结构对客车侧翻性能的影响。

1 侧翻试验过程和评价指标

欧洲ECE-R66法规是认证客车侧翻安全性能的主要标准,该法规中的客车侧翻试验要求如下:客车在整备质量或总有效质量下,放置在离地面800mm高的倾斜平台上,在没有摇晃和不受其它外力影响的情况下,随平台以不超过0.087rad/s的角速度侧倾直至翻倒撞击地面,当客车结构变形不再发生变化时,试验结束。客车侧翻试验过程如图1(a)所示。客车按要求进行试验过程中,应保证其上部结构具有足够的刚度和强度,为乘客提供必要的生存空间[6],如图1(b)所示。

2 车身段侧翻仿真模型的建立

2.1 网格划分和连接关系的处理

为保证计算精度并提高计算效率,采用10mm大小的Belytschko-Tsay薄壳单元划分网格,结构间的焊接关系采用节点耦合和刚性连接模拟,同时为弥补客车轮胎高度,建立了车身段侧翻支架,如图2所示。

2.2 材料模型的选取

计算单元的响应与材料参数有关,材料参数的设置对于碰撞模拟精度具有极其重要的意义[7]。客车侧翻碰撞过程中,结构塑性变形为主要吸能形式,故选用多线性弹塑性材料本构模型,并考虑应变率的影响,采用Cowper-Symonds方式计算屈服应力[8]。

2.3 定义边界条件

(1) 施加载荷 重力做功是碰撞过程中能量的主要来源,故将重力加速度施加给仿真模型,创建模型自重。为较真实地模拟车身段在客车结构中的侧翻变形特点,基于车身段在客车结构中的变形吸能情况,确定车身段侧翻仿真模型的配重,并调整了质量分布位置,使车身段质心位置与客车整车相同,具体的集中质量位置如图2中圆圈所示。

(2) 初始速度 图1(a)中CG、CG′、CG″是客车侧翻试验过程中不同时刻的质心位置,如果按照侧翻试验过程进行模拟,将花费大量求解时间,文中只模拟临近地面时到碰撞结束的短暂过程,但此方法需要给仿真模型添加临近地面时的瞬时速度。鉴于客车碰撞前的过程可近似看成定轴转动,通过能量守恒定律求得仿真模型临近地面时的瞬时角速度[9]。

(3) 定义约束 车身段在侧翻试验过程中随倾斜平台旋转,当车身段质心达到最高点后,倾斜平台将停止运动,为此将倾斜平台旋转至车身段质心达到最高点时,对倾斜平台旋转轴约束6个自由度,约束位置如图2中三角符号所示。

2.4 定义接触

车身段结构自身定义自接触,与倾斜平台之间定义面面接触,与地面之间定义点面接触。为提高计算效率,设置碰撞接触区域。模型在进行接触检测时,只针对碰撞接触区域进行有限元节点的穿透搜索。

2.5 时间步和沙漏控制

仿真求解采用的显示中心差分法是有条件稳定的,只有当时间步小于临界时间步时才稳定。由于计算机资源是有限的,应合理控制时间步大小,为减少计算时间,采用质量缩放技术。

单点高斯积分模式将会节省大量计算时间,但同时会引起沙漏模式。沙漏是数值计算造成的,而不是结构本身的固有特征。沙漏的出现会导致计算结果的可信度下降,因此,本文中对沙漏进行了有效控制[10]。

3 客车侧翻仿真验证

3.1 客车中段侧翻仿真模型的建立

为验证该仿真方法的有效性,选取已有某客车中段侧翻试验结果进行对比,参照建模过程,建立的客车中段侧翻仿真模型如图3所示。为保证模拟精度,对客车中段结构材料的标准试件进行了单向拉伸试验,通过处理试验数据得到Q345材料有效应力应变曲线,如图4所示,并将其应用于客车中段侧翻仿真模型中。

3.2 客车中段侧翻仿真与试验结果对比

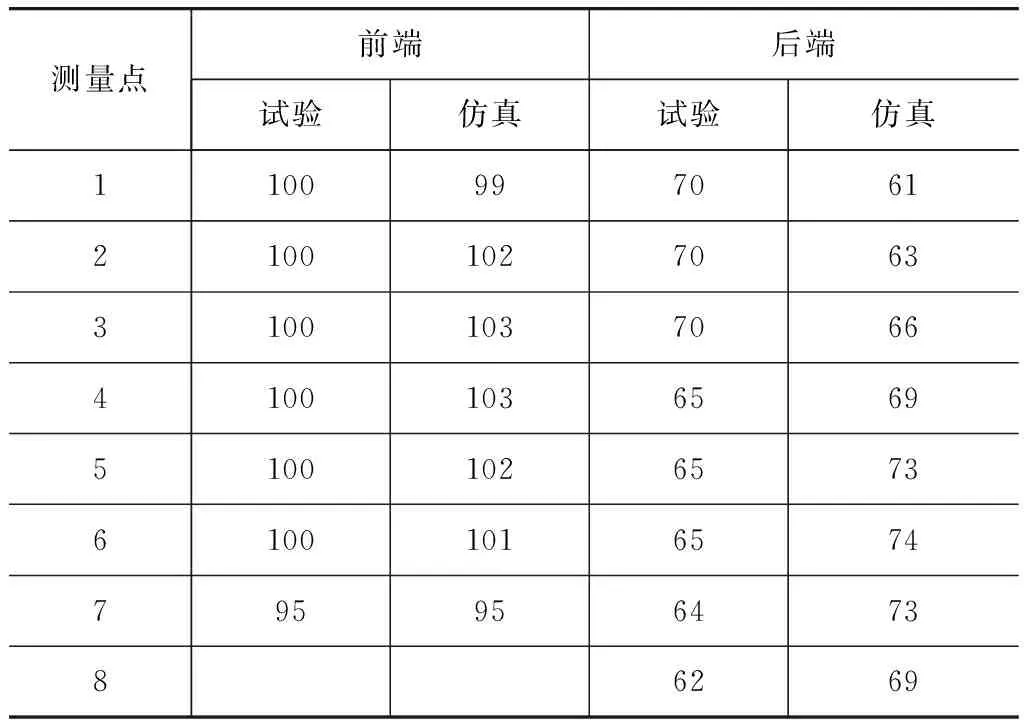

图5为客车中段侧翻仿真最大变形,为考察客车中段侧翻仿真结果的准确性,选择客车中段前端和后端生存空间外边界上共15个点沿木棍方向到侧围立柱的最小距离作为验证指标,选取点如图6所示,试验数据通过测量木棍剩余长度获得,木棍原长100mm,表1为试验与仿真结果数据。

测量点前端后端试验仿真试验仿真1100997061210010270633100103706641001036569510010265736100101657479595647386269

由表1可知,测点7木棍长度减小,其余各测点木棍长度没有变化,说明前端除测点7外,其余各测点到侧围立柱的最小距离稍大于或等于100mm。从表1还看出,仿真中前端相对后端变形小的趋势与试验一致,并且仿真中各测点沿木棍方向到侧围立柱的最小距离与试验较接近,进而验证了客车侧翻仿真方法的有效性。

4 车身段侧翻仿真结果分析

4.1 腰梁接头结构变形特点分析

通过观察车身段侧翻变形可知,主要变形区域集中在封闭环腰梁接头结构局部处,如图7椭圆区域中的腰梁局部产生了严重的压溃变形。

4.2 腰梁接头结构改进方案

客车立柱在侧翻碰撞过程中所承受力矩的近似分布规律如图8所示。鉴于碰撞力产生的力矩是客车腰梁接头在侧翻过程中的主要载荷,为减缓腰梁接头结构局部变形,将图9椭圆区域中的腰梁向下平移,地板斜撑焊接在侧围立柱上,这样腰梁接头承受的大部分碰撞力矩将被阻断。进一步考虑到侧围立柱承受的碰撞力矩从上至下是依次增大的,为避免侧围立柱下端区域发生严重的弯折变形而导致窗立柱产生较大的位移,在不影响内饰和附件布置的前提下,可以在侧围立柱内侧拼焊局部加强件,再将牛腿焊接在局部加强件上,如此局部加强件也可以参与承担碰撞力矩,最终改进后的腰梁接头结构如图9所示。

4.3 改进前后的腰梁接头结构变形对比

图10为腰梁接头结构改进前后的车身段侧翻最大变形对比。相比改进前,改进后的腰梁接头结构局部变形得到了明显控制,并且主要承担碰撞力矩的侧围立柱各处变形也较均匀。因此,改进后的腰梁接头结构可以有效地改善车身段侧翻变形。

为定量分析改进前后的腰梁接头结构对车身段侧翻变形的影响,通过计算车身段封闭环乘客空间对角点连线长度的最大变形量对比改进前后的车身段侧翻变形。最大变形量计算公式可表示为

(1)

式中:ΔL为改进前最大变形量;ΔL′为改进后最大变形量;L0为乘客空间对角点连线的初始长度;L为变形最大时,改进前乘客空间对角点连线长度;L′为变形最大时,改进后乘客空间对角点连线长度。

其中L0=2.901m,L和L′值如图10中所示,由式(1)可知:ΔL=0.719m,ΔL′=0.489m。改进后车身段最大变形量小于改进前,与改进前相比,改进后车身段最大变形量降低了31.99%。

5 客车侧翻仿真结果分析

由于车身段在客车结构中承担众多载荷,受力情况复杂,难以按实际加载,其变形只是接近客车侧翻变形特点,为进一步研究改进前后的腰梁接头结构对客车侧翻性能的影响,将改进后的腰梁接头结构引入某全承载客车各封闭环中。

5.1 客车侧翻仿真模型的建立

客车侧翻过程中,相对骨架来说,一些部件在承受冲击载荷和吸能方面并不起明显作用,因此,建模过程中进行了以下简化处理:发动机、变速器、座椅和车身附件等以质量节点单元连接在客车骨架的相应支撑点上;车桥和悬架用梁单元和弹簧阻尼单元简化模拟并刚化;考虑客车质心高度,用一段与轮胎高度相同的梁单元简化轮胎模型[11]。建立的某全承载客车侧翻仿真模型如图11所示。

5.2 客车侧翻仿真结果对比分析

图12为腰梁接头结构改进前后的客车侧翻最大变形对比。由图12可知,腰梁接头结构改进前的客车变形已侵入ECE-R66法规规定的生存空间,改进后的客车在侧翻过程中,尽管也产生了一定结构变形,但生存空间没有受到侵入,因此,腰梁接头结构改进后的客车侧翻性能优于改进前。

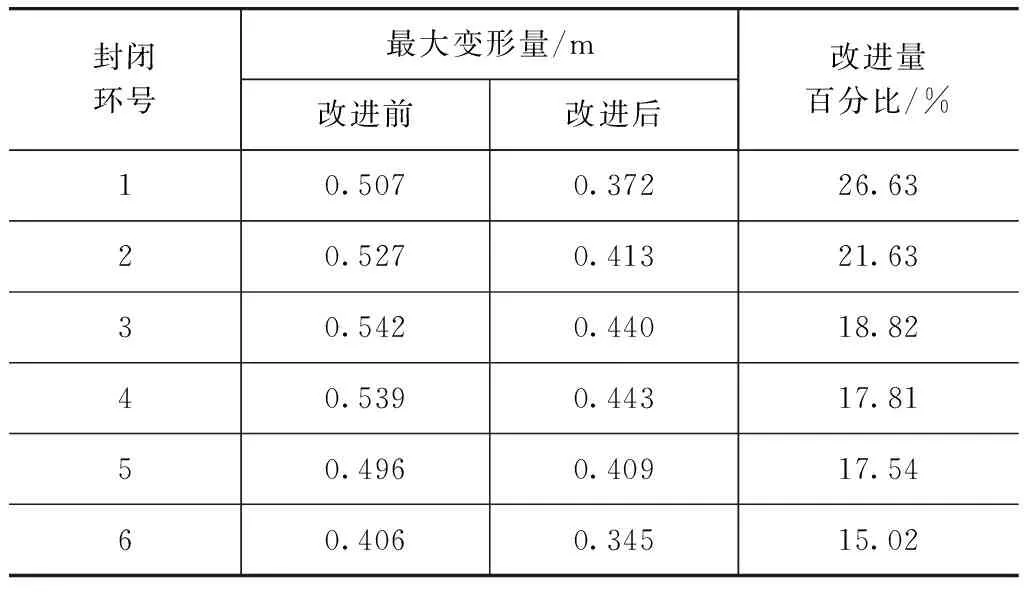

图13为客车各封闭环结构在整车的位置示意图。鉴于客车各封闭环结构变形量是不同的,为定量分析改进前后整车侧翻变形,将计算整车各封闭环乘客空间对角点连线长度的最大变形量,对比改进前后的整车侧翻变形。

表2为整车腰梁接头结构改进前后,客车各封闭环对角点连线长度的最大变形量对比。

表2 改进前后客车各封闭环变形结果对比

由表2可知,与腰梁接头结构改进前的客车相比,改进后的客车各封闭环对角点连线长度最大变形量平均降低了19.58%。

6 结论

对比腰梁接头结构改进前后的车身段和客车整体侧翻变形可知,腰梁接头是客车结构侧翻安全性设计的关键部位之一,其结构形式对客车侧翻安全性能的影响较大。同时仿真结果也表明,所提出的腰梁接头结构改进方案可显著提高客车侧翻安全性,对客车结构设计具有参考作用。此外,先通过车身段模型改进腰梁接头结构,再通过客车整体模型对该改进结构进行验证的研究方法可有效地缩短研究周期。

[1] 那景新,杨昆,龚磊,等.车侧翻分析中的梁—壳混合分析模型研究[C]//2008中国客车学术年会论文集.西安:陕西科学技术出版社,2008:64-68.

[2] 何汉桥,张维刚.高床大客车侧翻结构安全性仿真研究[J].机械科学与技术,2007,26(7):922-925.

[3] Tomás Wayhs Tech, Ignacio Iturrioz, Agenor Dias de Meira Junior. Numerical Simulation of Bus Rollover[C]. SAE Paper 2007-01-2718.

[4] Salvador Ruiz, Pablo Cruz, Blai Sorita, et al. New Optimized Bus Structure to Improve the Roll-over Test (ECE-R66) Using Structural Foam with High Strength Steel[C]. SAE Paper 2009-26-003.

[5] 那景新,王秋林,屈丹,等.客车封闭环腰梁接头形式对侧翻安全性的影响[J].吉林大学学报(工学版),2011,41(4):921-926.

[6] ECE R66/01. Uniform Technical Prescripitions Concerning the Approval of Large Passanger Vehicles with Regard to the Strength of Their Superstucture[S].2006.

[7] 饶建强,陈吉清,兰凤崇,等.侧翻工况下客车顶盖碰撞强度的仿真分析[J].机械设计,2010,27(7):15-19.

[8] 赵海鸥.LS-DYNA动力分析指南[M].北京:兵器工业出版社,2003.

[9] Luis Castejón, Jesus Cuartero, Antonio Miravete, et al. Simulation and Testing of Composite Buses Rollover[C]. SAE Paper 2004-01-0741.

[10] 白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.

[11] 邰永刚,孙凌玉,周喆.大客车翻滚碰撞性能研究与改进设计[J].机械科学与技术,2005,24(12):1420-1422.

A Research on the Structure Modification of BusWaist Rail Joint Based on Rollover Safety

Na Jingxin1, Wang Qiulin2, Gao Jianfeng3& Liu Xiaoxi4

1.JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandcontrol,Changchun130022; 2.R&DCenter,ChinaFAWCo.,Ltd.,Changchun130011; 3.BeijingAutomotiveTechnologyCenter,BAICMOTORCo.,Ltd.,Beijing101300; 4.BeijingBenzAutomotiveCo.,Ltd.,Beijing100176

According to the local deformation features of the waist rail joint of bus during rollover, an improved scheme of waist rail joint structure is proposed. Firstly, a rollover simulation model for the middle section of a bus is built and both simulation and test are conducted with simulation results relatively close to test data, verifying the effectiveness of bus rollover simulation. Then through rollover simulation on bus body sections, the deformation characteristics of waist rail joint structures before and after modification under impact load are compared. Finally the improved scheme is incorporated into the complete bus model to compare the rollover performance of waist rail joint structures with that before modification. This further verifies the effectiveness of the improved structure of waist rail joint, providing a reference for the rollover safety design of bus structure.

bus; waist rail joint; structure modification; rollover simulation

*国家863计划项目(2006AA110104)资助。

原稿收到日期为2012年3月14日,修改稿收到日期为2013年6月25日。