贯入度在嵌岩桩入岩深度判定中的应用

2015-04-11张德军卢世英袁传军

张德军,卢世英,袁传军

(江苏省水文地质海洋地质勘查院,江苏 南京 211102)

0 引言

目前,高强度硬质岩地区嵌岩桩作为常用的桩型被大多数工程采用(唐祖宁,2012)。从嵌岩桩承载性状来看,桩顶荷载由桩端阻力承担,桩侧阻力小到可忽略不计(张雁等,2009),通常要求桩端在持力层中有一定的入岩深度作为终孔条件,然而基岩在空间上风化程度的差异往往变化较大,对于不同风化程度的入岩判定尚无统一的固定标准,因地因人而异的现象较为普遍,使得桩基施工难度加大,严重滞后了施工进度,因此急需一种合理可靠、简单易行的嵌岩深度的确定方法。结合安徽省马鞍山市某高层建筑嵌岩桩入岩深度判定实例,对高强度硬质岩中桩基入岩深度的判定标准进行分析研究。

1 工程概况与地质条件

工程建筑设计楼高203.80 m,上部结构采用框架-剪力墙,地下室埋深14.6 m,基础型式采用钻孔灌注桩(嵌岩桩),设计桩径1 000 mm,要求桩端嵌入⑤层中风化花岗岩0.60 m,桩身混凝土强度等级C40,纵向主筋为12φ18,HRB 335级钢筋。

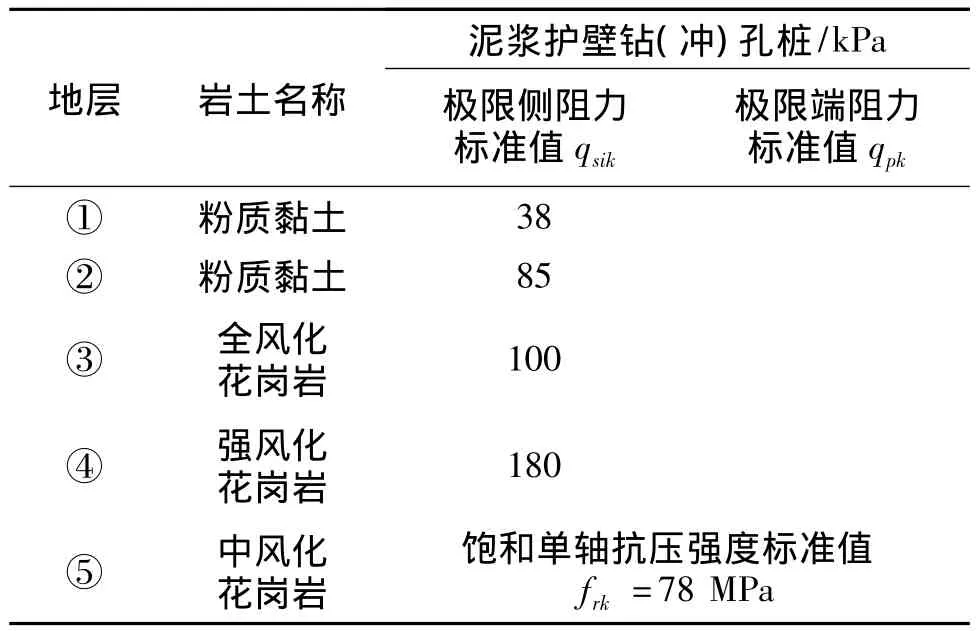

场区地貌属长江下游丘陵平原区,地势东高西低,地面高程在10.0~13.0 m(1956黄海高程)。场地地层概况见图1,各岩土层桩基设计参数见表1(张德军等,2012)。

图1 场地地层概况Fig.1 Overview of strata in the site

表1 各岩土层桩基设计参数Table 1 Designed parameters of pile foundation for different strata

2 桩基施工中出现的难题

根据工程场地地质条件可知,桩端持力层顶板埋深起伏较大,勘察时勘探间距结合柱网已加密,但该工程竖向抗压桩总量达507根之多,如果逐桩布置勘探孔,无论从工期上还是经济上建设方都难以承受。

从设计角度,当嵌岩达到一定深度后,继续增加嵌岩深度,对桩的承载力的提高已不明显(陈斌等,2002)。从施工角度,⑤层中风化花岗岩饱和单轴抗压强度最高可达146 MPa,施工投入人力、物力均非常大,而且对工期影响明显。嵌入深度不够则影响成桩质量,嵌入深度过多则无助于单桩承载力的提高,且施工困难拖延工期。因此,强风化与中风化岩面的判定是影响嵌岩桩嵌岩深度的主要因素。

制定桩基施工过程中统一的、合理可靠的、简单易行的嵌岩深度的确定方法,成为嵌岩桩施工的一大难题。

3 不同风化程度岩石的判定标准

3.1 贯入度判别

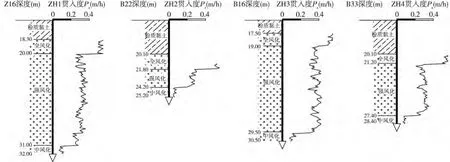

为了解不同风化程度岩石中的成桩情况,为后续桩基施工积累经验,桩基施工前特地挑选代表性的4 处(Z16、Z22、B16、B33)位置进行试桩(ZH1—ZH4),对应基桩位置均有勘探孔控制,并据勘探资料详细划分了土、岩界限深度和岩石不同风化程度界限深度。

施工机械采用CZ-30型反循环冲击钻机,冲击钻重3 t,冲击行程1 m,冲击频率40次/min。计算各时段岩石贯入度(m/h),通过对施工过程中贯入度沿工程勘察剖面深度方向的变化(图2)分析,岩石风化程度界限深度处贯入度变化明显。通过贯入度-深度曲线图(图3)分析,贯入度平均值达0.30 m/h时可以认为已经进入强风化岩,贯入度平均值达0.08 m/h时则可以认为已经进入中风化岩,以此作为桩基入岩深度的判定标准。

图2 工程勘察剖面图与施工过程贯入度变化对比图Fig.2 Engineering survey profiles and variation of penetration during construction

图3 贯入度-深度曲线图Fig.3 Diagram showing relationship between penetration and depth

3.2 现场取样判别

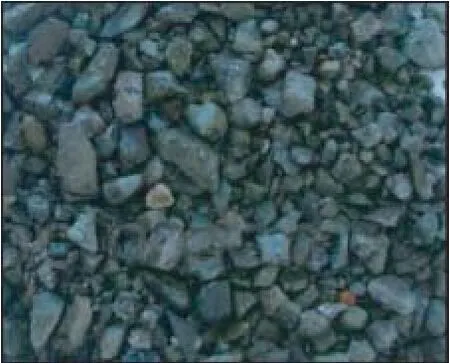

3.2.1 强风化岩层碴样 强风化碴样颜色灰白不一,颜色暗淡,无光泽,表面多见黏土质渲染现象,粒径较大,不均匀,冲击成孔过程中无被冲碎现象,由于强风化岩中裂隙发育,在冲击钻进过程中各种矿物沿节理面充分解离,无连生体,断面多陈旧,有磨损、侵蚀痕迹,断口呈钝状,局部有铁锰质浸染现象,石英及少量长石颗粒得以保留原岩中(图4)。

3.2.2 中风化岩层碴样 中风化碴样颜色发青,粒径较小,均匀。由于中风化岩石强度较强风化岩高,裂隙稍发育,故碴样中石英、长石被冲击破碎的现象明显,断面多较为新鲜,有油脂光泽,部分带有明显的钻头冲击留下的痕迹,断口较为锋利(图5)。

图4 强风化碴样Strongly weathered slag specimen

图5 中风化碴样oderately weathered slag specimen

4 单桩承载力验算与验证

按照上述桩基贯入度的入岩深度判定标准,对4根桩(ZH1—ZH4)进行试成桩,并按室内试验结果进行单桩承载力验算,通过现场静载试验来验证单桩承载力是否满足设计要求。

4.1 按室内试验结果估算

按照《建筑桩基技术规范》(JGJ 94—2008)式5.3.9-1—5.3.9-3进行估算。

式(1)中:Quk为单桩竖向极限承载力标准值;qsik为桩周第i层土的极限侧阻力(表2);li为各土层的厚度;u为桩身周长;frk为岩石饱和单轴抗压强度标准值;Ap为桩端面积;ζr为桩嵌岩段侧阻和端阻综合系数,取0.68。

表2 单桩竖向极限承载力Quk估算Table 2 Estimation of vertical ultimate bearing capacity for single pile

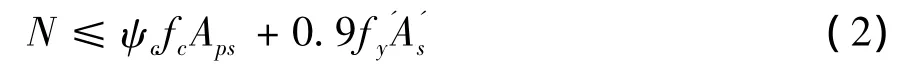

4.2 按桩身承载力验算

单桩承载力估算值(表2)未考虑桩身材料强度、成桩工艺等因素,应进行桩身承载力验算,按照《建筑桩基技术规范》(JGJ 94—2008)式5.8.2-1进行验算(表3)。

式(2)中:N为基桩轴向压力设计值;ψc为基桩成桩工艺系数,取0.7;fc为混凝土轴心抗压强度设计值,取19.1 N/mm2;Aps为桩身截面面积;f'y为纵向主筋抗压强度设计值,取300 N/mm2;A's为纵向主筋截面面积。

表3 桩身承载力验算值NTable 3 Checking value of the pile bearing capacity

从表2与表3计算结果来看,在保证桩身强度满足设计承载要求的前提下,单桩竖向极限承载力取二者之间的较小值Qu=22 650 kN。

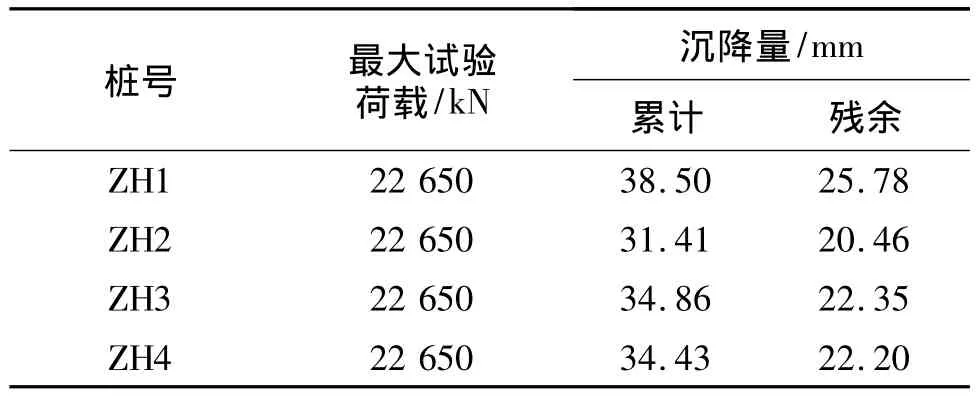

4.3 现场静载试验

现场试验采用慢速维持荷载法,采用电动油泵逐级加载,共分10级加载和5级卸载,卸载量为加载量的2倍。

荷载值通过压力传感器测量,沉降值通过对称正向布置于桩头的百分表测量,所有位移传感器均用磁性表座固定于基准梁上,基准梁安装在独立的基准桩上(常士骠等,2007)。

加载达到预期最大试验荷载22 650 kN时即终止(表4),桩顶累计沉降量均小于40 mm,而且QS曲线平缓,无明显陡降段,S-lgt曲线呈平缓规则排列,由此可判断ZH1—ZH4桩的单桩竖向抗压极限承载力Qu≥22 650 kN。

表4 现场静载试验结果汇总表Table 4 Results of site static load tests

从现场成桩过程和静载试验检验结果看,将贯入度0.30 m/h作为进入强风化岩、贯入度0.08 m/h作为进入中风化岩的入岩判定标准指导现场桩基施工可行,桩基工程质量能满足设计承载力要求。

5 结论

(1)嵌岩桩成桩施工过程中应及时采取碴样,并根据观察、分析碴样矿物成分、粒度、粒径大小、颜色、断面情况等,结合已有的勘察资料初步判别岩石的风化程度。

(2)入岩后及时、详细记录钻进过程中的异常情况,及时检查钻头磨损情况,排除因钻头磨损等原因导致进尺缓慢或不进尺等情况,并计算各时段不同贯入深度范围内岩石的贯入度。

(3)结合邻近已有勘探资料,分析总结不同风化程度岩石的贯入度随深度的变化规律,制定统一的入岩判定标准。

(4)通过分析和研究,在高强度硬质岩地区,贯入度0.30 m/h可作为强风化岩的入岩标准,贯入度0.08 m/h可作为中风化岩的入岩标准,以此作为嵌岩桩施工入岩深度的判定标准可以同时满足现场施工要求和设计承载力要求。该工程所采用的反循环冲击钻成桩工艺(周曙春等,2011)具有一定的代表性,可以作为施工区类似桩基工程施工指导。

(5)由于贯入度与岩石性质、强度、设备类型和桩基施工操作流程等多种因素有关,受条件限制,工程未进行单桩的破坏性试验,但为类似工程提供了一套行之有效的施工控制方法,即首先针对特定位置试桩,分析总结贯入度随深度的变化规律,制定入岩深度控制的统一判定标准,进而按此标准进行试成桩,通过理论验算和现场静载试验检验单桩承载力,满足设计承载力要求后再加以推广。

陈斌,卓家寿,吴天寿.2002.嵌岩桩承载性状的有限元分析[J].岩土工程学报,24(1):51-55.

常士骠,张苏民.2007.工程地质手册[M].4版.北京:中国建筑工业出版社.

GB 50010—2010,混凝土结构设计规范[S].

JGJ 106—2003,建筑基桩检测技术规范[S].

JGJ 94—2008,建筑桩基技术规范[S].

唐祖宁.2012.高强度基岩上桥梁嵌岩桩嵌岩深度的确定方法[J].中国市政工程,(4):22-24.

张雁,刘金波.2009.桩基手册[M].北京:中国建筑工业出版社.

周曙春,杜坤乾,谢军.2011.正循环钻进、气举反循环清孔工艺施工应用[J].岩土工程学报,33(增刊2):166-169.

张德军,卢世英.2012.马鞍山金鹰项目[R].江苏南京.江苏省水文地质海洋地质勘查院.