分析步骤对油品泡沫性能的影响

2015-04-10金佳佳朱和菊隋秀华鄂红军

金佳佳,朱和菊,隋秀华,鄂红军

中国石化润滑油有限公司北京研究院,北京 100085

分析步骤对油品泡沫性能的影响

金佳佳,朱和菊,隋秀华,鄂红军

中国石化润滑油有限公司北京研究院,北京 100085

选择步骤A和非步骤A搅拌方式,比较样品A(SN 10W-40+复合抗泡剂组合而成)、B(SN 10W-40)和C(SM/GF-4 5W-30)3种汽油发动机油的泡沫性能的检测结果,发现样品A和B的检测均结果满足再现性的规定,数据显示是否采用步骤A对发动机油泡沫倾向性检测结果有影响,尤其对改善润滑油高温抗泡效果明显.发动机油的泡沫性能需严格按照发动机油标准中的规定进行检测,对于采用添加复合抗泡剂解决高温抗泡不合格的方案,可在添加抗泡剂前,先采用步骤A检测油品的高温泡沫性能,如不合格再添加复合抗泡剂,在一定程度上也可降低成本.

发动机油;泡沫;搅拌速度;影响

0 引言

发动机油中出现泡沫主要有两种可能:一方面在使用过程中,由于受到振荡、搅拌等因素的影响,使空气进入到发动机油形成气泡,油品气泡的倾向性和稳定性不同,与计量时不同的时间周期有关;另一方面当发动机油中含有过量水分并夹杂有气泡时,发动机油会被乳化,在使用时易产生白色泡沫.发动机油中泡沫若不及时解决,将会造成油箱的散热差、油品氧化加剧、油品润滑性能性能下降、发动机机械故障等一系列不良的影响.因此了解影响润滑油泡沫性能的因素,对润滑油的研发和生产有着重要意义和价值.

消除泡沫的方法主要有物理消泡法、化学消泡法等三种[1].王宁[2]从功能添加剂、油品调合温度、基础油馏分组成、抗泡剂复合比例等方面分别考察了对油品泡沫特性的影响.本实验重点考察了搅拌速度对SN 10W-40和SM/GF-4 5W-30油品泡沫性能的影响,通过比较数据来确定高速搅拌方式对油品泡沫性能是否有影响.

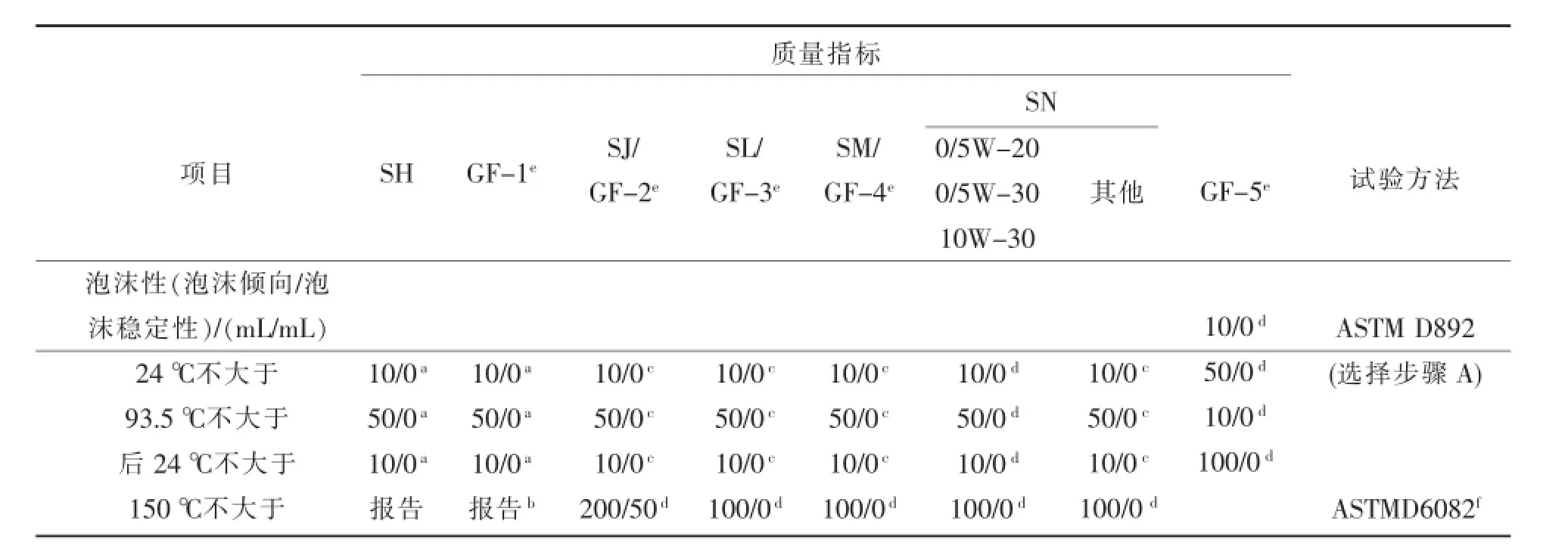

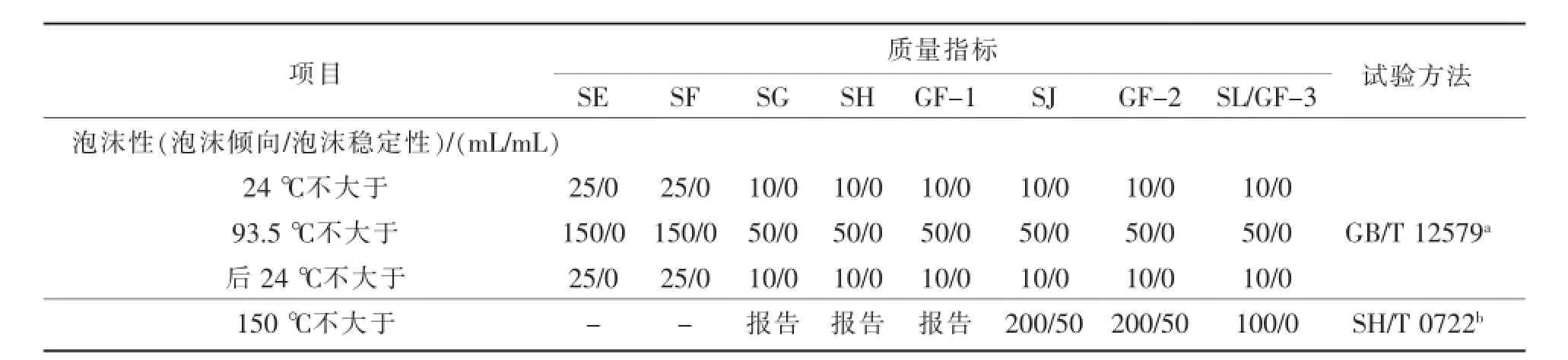

1 发动机油规格对油品泡沫性能的要求

为了保证发动机油能够在内燃机中发挥正常的作用,美国石油协会(API)、美国材料与试验协会(ASTM)和中国国家标准化管理委员会(SAC)等组织分别对发动机油的泡沫性能做出了严格限制,表1和表2分别是API和SAC对汽油机油泡沫性能的要求;表3和表4分别是ASTM和SAC对柴油机油泡沫性能的要求.

从表1和表2可知,API1509、SAC中要求SG、GF-1及其以上质量规格的汽油机油的泡沫特性和SM、SN、SM/GF-4、SN、GF-5等规格的高温泡沫特性测试时需首先选择步骤A试验;对于SH、GF-1、SJ、GF-2、SL/GF-3等质量规格的汽油机油在150℃时可选择步骤A以外的搅拌方式.

从表3和表4可知,一般情况下柴油机油的泡沫特性不允许选择步骤A,对于存储两星期以上的样品选择步骤A.

综上所述,所有质量规格的汽油机油的泡沫特性测试需首先选择步骤A,SM、SN、SM/GF-4、SN/GF-5等质量规格的高温泡沫特性测试也需首先选择步骤A;存储两个星期以上的柴油机油样品均需选择步骤A.

2 试验方法和搅拌方式

2.1 试验方法

润滑油抗泡沫性能的测定是按照美国试验与材料协会ASTM D892标准方法进行的,在我国相应的标准为GB/T 12579(润滑油泡沫特性测定法).方法的概要为:将一定空气通入油内5 min,然后静置10 min,分别测量这两个时间终了时的泡沫体积.在规定的不同温度下,测出润滑油的泡沫体积,用来描述被测油品在不同温度下的泡沫倾向和泡沫稳定性.润滑油高温泡沫性能测定方法与之相似,静置时间为1 min,试验方法SH/T 0722对应于ASTM D6082.

表1 API 1509(2010)对汽油机油泡沫性能的要求Table 1 API 1509(2010)requirements for the foaming performance of gasoline engine oil

表2 GB/T 11121-2006对汽油机油泡沫性能的要求Table 2 GB/T 11121-2006 requirements for the foaming performance of gasoline engine oil

表3 ASTM4485(2010)对柴油机油泡沫性能的要求Table 3 ASTM4485(2010)requirements for the foaming performance of diesel engine oil

本实验试验样品的泡沫特性和高温泡沫特性分别按GB/T 12579和SH/T 0722进行测定.

表4 GB/T 11122-2006对柴油机油泡沫性能的要求Table 4 GB/T 11122-2006 requirements for the foaming performance of diesel engine oil

2.2 搅拌方式

选择步骤A搅拌详情如下:清洗容量为1 L的容器和高速搅拌器(搅拌容量为1 L,搅拌速度可达到(22000±2 000)r/min),剧烈摇动试样1 min,将500 mL试样倒入容器,并将容器盖上,在(22 000± 2 000)r/min速度下搅拌试样1 min.由于在此搅拌过程中,大量空气以夹带气泡的形式存在,因此需要在(24±3)℃下静置,直到夹带的气泡分散,且油温达到(24±30)℃.搅拌后3 h内,继续试验.

GB/T 12579润滑油泡沫特性测定法中样品搅拌方式有以下两种:(1)不经机械摇动或搅拌;(2)对于存储在两个星期以上的样品,选择步骤A.SH/T 0722润滑油高温泡沫特性测定法中样品搅拌方式有以下3种:(1)润滑剂规格中要求用步骤A搅拌时,选择步骤A;(2)剧烈摇动试验容器1 min,取约200 mL试样倒入400 mL烧杯中.用搅拌器在(500±100)r/min下搅拌试样(60±10)s;(3)不进行搅拌.

本实验对样品的搅拌方式规定如下:采用步骤A;用搅拌器在(500±100)r/min下搅拌,记为非步骤A.

3 试验样品

试验室调配SN 10W-40和SM/GF-4 5W-30汽油机油,取少许SN 10W-40汽油机油加入适量抗泡剂,经搅拌(非步骤A)后记为样品A.另取少许SN 10W-40汽油机油记为样品B;SM/GF-4 5W-30汽油机油记为样品C.

4 结果与讨论

样品A、B和C的泡沫性能分别在中国石化润滑油有限公司(简称“长城润滑油”)和石油化工科学研究院(简称“石科院”)进行分析,检测结果如表5所示.

表5 样品A、B和C泡沫性能检测结果Table 5 Results of foaming performance of sample A,B and C

a.比较同种样品采用非步骤A时泡沫性能的检测结果.由表5可以看出,对于样品A、B、C,长城润滑油和石科院的检测结果在泡沫稳定性上完全一样,结果都为0 ml;泡沫倾向性有差异,对于同一样品,较为普遍的是石科院检测结果大于长城润滑油检测结果,相差基本10 mL左右(样品A在150℃时检测结果相差5 mL).

b.比较同种样品采用步骤A/非步骤A(均由石科院检测)时泡沫性能的检测结果.对于同一个样品,采用步骤A/非步骤A时泡沫稳定性结果相同,倾向性结果差异较大;采用步骤A时其泡沫倾向性结果均优于采用非步骤A时的结果,其中又以150℃时的泡沫倾向性结果差异最为明显,样品A、B和C差值分别为35 mL、40 mL、30 mL.

c.比较样品A和B泡沫性能的检测结果.采用非步骤A时,由长城润滑油检测的样品A和B的泡沫性能结果完全一样,由石科院检测的样品A和B的泡沫性能结果除在150℃时略有差异外,其他温度下检测结果完全一样;采用步骤A时,由石科院检测的样品A和B的泡沫性能结果完全一样.

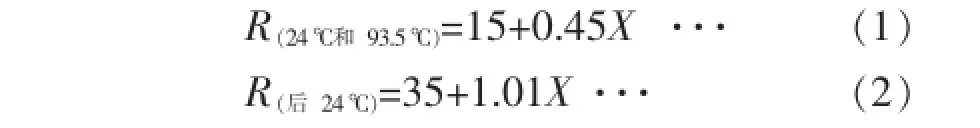

在GB/T 12579标准中,试验结果的再现性(R)规定如下,不同的操作者,在不同的试验室对同一试样得到的两个独立的试验结果之差不能超过式(1)和(2)的值.

式中:X——两个测定结果的平均值,mL.

在SH/T 0722标准中,泡沫倾向性(5 min)的再现性和范围分别为8.2X0.5和8~440,其中,X为两次测定结果的平均值.对同一样品测定得到的两个结果之差不能超过以上数值.

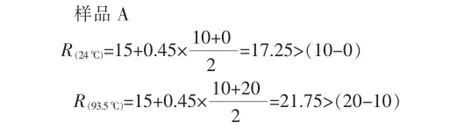

根据公式(1)、(2)和SH/T 0722标准中泡沫倾向性的再现性规定,样品A和B再现性计算结果分别如下:

从样品A和B的再现性计算结果可知,样品A和B在两家单位的检测结果满足GB/T 12579和SH/T 0722中有关再现性的规定.从以上分析不难得出:是否采用步骤A对润滑油泡沫倾向性检测结果有影响;尤其是润滑油高温泡沫倾向性检测结果的影响较为明显;采用步骤A后润滑油的高温抗泡结果明显得以改善.关于选择步骤A和步骤A以外的搅拌方式对油品泡沫性能(倾向性)的影响,目前分析报道的较少,张扬[3]等分别采取实验室小调、脉冲调合、传统机械搅拌调合CD 15W-40柴油机油,发现除100℃运动黏度有所差别外,其他分析数据基本相近.油品中大多数添加剂属于表面活性剂,它们的存在导致油品的泡沫性能变差[2],但是在高速搅拌由于搅拌激烈,效率高,因而添加剂的混合均匀性可能会更好,油品表现出更好的抗泡性能.

5 结语

采用步骤A搅拌对润滑油泡沫倾向性检测结果有明显影响,尤其是高温泡沫结果得以改善;从润滑油标准本身出发,API 1509中明确规定了SG及其以上规格的润滑油泡沫特性和SM、SN、SM/GF-4、SN/GF-5等规格的高温泡沫特性要求采用步骤A进行试验.本着产品质量为先的准则,各润滑油公司需采用步骤A对相应规格的发动机油产品进行泡沫检测,尤其是高温泡沫特性的检测;对于采用添加复合抗泡剂解决高温抗泡不合格的方案,可在添加抗泡剂前,先采用步骤A检测油品的高温泡沫性能,如不合格再添加复合抗泡剂,此举在一定程度上也可降低成本.

致谢

感谢中国石化润滑油有限公司北京研究院提供的研究平台!

[1]张景河.现代润滑油与燃料添加剂[M].北京:中国石化出版社,1991.

ZHANG Jing-he.Modern lubricating oil and fuel additives[M].Beijing:China Petrochemical Press,1991.(in Chinese)

[2]王宁,朱元琪.润滑油泡沫性能的研究[J].石油炼制与化工,2000,31(3):9-12.

WANG Ning,ZHU Yuan-qi.Research on foaming performance of lube oil[J].Petroleum Processing and Petrochemicals,2000,31(3):9-12.(in Chinese)

[3]张扬,王岩峰,孙永,等.浅析温度和搅拌对润滑油质量的影响[J].科技致富向导,2012(11):35.

ZHANG Yang,WANG Yan-feng,SUN Yong,et al.Analysis of temperature and agitation on the quality of the lubricating oil effect[J].Guide of Sci-tech Magaxine,2012(11):35.(in Chinese)

Effect of stirring speed on foaming performance of SM/GF-45W-30 and SN 10W-40

JIN Jia-jia,ZhU He-ju,SUI Xiu-hua,E Hong-jun

Sinopec Lubricant Company Beijing Research Institute,Beijing 10085

Through different stirring methods-option A and no option A,the test results of foaming performance of sample A(SN 10W-40+antifoaming agent),B(SN 10W-40),and C(SM/GF-4 5W-30)were compared between Research Institute of Petroleum Processing and Sinopec Lubricant Company Beijing Research Institute,which demonstrates that sample A and sample B meet the rules of the reproducibility.The data show that adopting option A has an effect on engine oil foaming performance,especially on high-temperature foaming performance.The results are improved significantly after choosing option A.The foaming properties of engine oils should be test according to the provisions of the standards.Under the circumstances that need antifoaming agents to improve high-temperature foaming performance,option A can be used before adding antifoaming agents,which reduces the production cost.

engine oil;foaming performance;stirring speed;effect

TE626.32

A

10.3969/j.issn.1674-2869.2015.06.007

1674-2869(2015)06-0031-05

本文编辑:张瑞

2015-05-08

金佳佳(1984-),男,安徽池州人,工程师,硕士.研究方向:内燃机油产品开发与应用.*通信联系人